по трэс

.pdf1.Производство элементной базы, в том числе ЭРЭ, функциональных элементов (ФЭ), микросборок (МСБ) и ИМС, для которого характерны: высокий уровень технологичности и автоматизации, массовый тип производства, тщательность разработки конструкции, высокая надежность и низкая стоимость. Дальнейшее развитие элементной базы будет идти по пути разработки новых материалов, ужесточения требований к их параметрам, уменьшения дефектов подложек, повышения точности и автоматизации контроля параметров, использования ЭВМ на стадии проектирования и управления всеми процессами.

2.Изготовление элементов несущих конструкций (штамповка, литье, прессование, точение, фрезерование, электрофизические методы обработки и др.), которые заимствованы из других отраслей и приспособлены для производства ЭА. Совершенствование осуществляется по пути унификации как конструкторских, так и технологических решений, широкого использования безотходных и программно-управляемых технологий и гибких модулей программно-управляемого оборудования.

3.Изготовление функциональных элементов — ЗУ, линий задержки и фильтров на поверхностноакустических волнах (ПАВ), которое характеризуется широким применением интегральной технологии, высокой идентичностью параметров, высокими требованиями к оборудованию и его производительности. Перспективными направлениями развития ФЭ и их технологии являются: использование новых материалов и явлений, повышение точности изготовления, снижение массогабаритных показателей.

4. Сборка, монтаж и герметизация ЭА, трудоемкость которых составляет до 50—80 % общих затрат производства. Эти процессы имеют низкий уровень автоматизации и механизации, широкую номенклатуру технологического оснащения, большую долю ручного труда. Для снижения длительности производственного цикла осуществляется параллельная сборка модулей различных уровней, сочетание на одной линии сборки и герметизации, комплексная автоматизация. Основными направлениями их совершенствования являются: повышение плотности компоновки навесных элементов на ПП, плотности печатного монтажа за счет применения МПП на керамических и полиимидных основаниях; широкое использование бескорпусных ЭРЭ, перспективной технологии поверхностного монтажа, применение автоматизированного оборудования; разработка новых методов сборки и монтажа модулей второго и последующих уровней; оптимизация количества операций промежуточного контроля по экономическим критериям; разработка мер по технологическому обеспечению надежности электрических соединений.

5. Контроль, регулировка и испытания ЭА, характеризуемые применением высококвалифицированной рабочей силы, специальной измерительной аппаратуры. От качества выполнения этих процессов во многом зависит надежность выпускаемой аппаратуры. Предварительный контроль и регулировка функциональных параметров отдельных модулей позволяют сократить время настройки аппаратуры в целом. Перспективным является широкое использование контролирующей и диагностирующей аппаратуры с применением микропроцессорных комплектов, повышение гибкости их работы и снижение трудозатрат.

Качество и надежность ЭА, а также экономическая эффективность ее производства обеспечиваются с учетом особенностей всех групп процессов. С позиций системного подхода производство ЭА — это сложная динамическая система, в которой в единый комплекс объединены оборудование, средства контроля и управления, вспомогательные и транспортные устройства, обрабатывающий инструмент или среды, находящиеся в постоянном движении и изменении, объекты производства (заготовки, полуфабрикаты, сборочные единицы, готовые изделия) и, наконец, люди, осуществляющие процесс и управляющие им. Указанную сложную динамическую систему называют технологической системой (ТС).

Как любую сложную систему, ТС характеризуют следующие признаки:

∙ возможность разбиения на множество подсистем, объединенных общей целью функционирования;

437

∙взаимодействие системы и внешней среды;

∙функционирование в условиях воздействия случайных факторов;

∙сложные информационные связи между элементами и подсистемами;

∙наличие иерархической структуры.

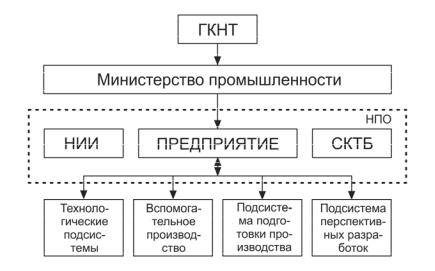

Иерархическая структура ТС означает возможность разбиения системы на подсистемы нижних уровней. С другой стороны, ТС как сложная система входит составной частью в систему отрасли. В настоящее время технологические проблемы решаются на четырех уровнях (рис. 1.3):

1)в масштабах республики (Государственный комитет по науке и технологиям — ГКНТ);

2)в масштабах отрасли (Министерство промышленности);

3)в масштабах предприятия (ПО или НПО);

4)в подсистемах предприятия (цех, участок).

Рис. 1.3. Иерархические уровни организации технологии ЭА

Н а п е р в о м у р о в н е основными задачами являются:

∙разработка и реализация государственной политики в сфере науки и технологий;

∙координация деятельности министерств и других органов управления в сфере научно-технической деятельности;

∙проведение государственной политики в сфере международного научно-технического сотрудничества;

∙организационно-методическое регулирование развития науки и техники;

∙повышение эффективности использования научно-технического потенциала республики;

∙контроль за исполнением законодательства в области науки и технологий, а также за использованием бюджетных средств, выделяемых на развитие науки.

Республиканским аналитико-информационным центром, обеспечивающим организацию научнотехнической деятельности и создание информационного фонда новых технологий, является БелИСА.

Н а в т о р о м у р о в н е решаются следующие задачи:

∙разработка перспективных направлений научно-технического прогресса;

∙определение номенклатуры и программ выпуска изделий в форме госзаказа;

∙определение поставщиков комплектующих деталей и материалов;

438

·разработка типовых технологических процессов в виде отраслевых стандартов (ОСТ);

·разработка унифицированного технологического оборудования и оснастки;

·подготовка инженерно-технических кадров для отрасли в системе вузов, колледжей и техникумов;

·информационно-издательская деятельность (журналы, сборники, реклама).

Н а т р е т ь е м у р о в н е (на уровне предприятия) осуществляется:

·маркетинг;

·оперативное планирование и управление текущим производством;

·техническая подготовка производства новых изделий;

·приобретение и освоение нового технологического оборудования;

·материально-техническое снабжение и сбыт продукции;

·разработка и изготовление специализированного оснащения;

·разработка единичных и групповых ТП в виде стандартов предприятия (СТП);

·подготовка квалифицированных кадров в системе профтехобразования.

Н а ч е т в е р т о м у р о в н е решаются задачи, специализированные по видам работ: изготовление деталей, сборка, монтаж, контроль, настройка, испытания и др.

Рассмотрим основные задачи технологии на современном этапе.

1. Обеспечение конкурентоспособности изделий, которое может быть достигнуто путем улучшения потребительских свойств изделий, а также снижением затрат на их изготовление. Интегральная оценка качества изделия учитывает отношение потребительских свойств к величине затрат:

m

∑ Пi

I = i=1 ,

Зп + Зс

где Пi — совокупность потребительских свойств; Зп , Зс — затраты на производство изделия и сервисное обслуживание соответственно.

Покупатель предпочитает то изделие, в котором достигнут максимум полезного эффекта на единицу за-

трат. Конкурентоспособность отвечает условию I1 / I2 ³ 1 , где I1 , I2 — интегральная оценка качества изделий

1 и 2.

2.Достижение высокого качества изделий в условиях дефицита материалов, энергоресурсов и высокой стоимости рабочей силы. Эта задача решается: снижением материалоемкости изделий, переходом на более дешевые и технологичные материалы; применением энергосберегающих технологий, использующих электрофизические методы обработки, порошковую металлургию, новые технологии формообразования; уменьшением числа рабочих, занятых тяжелым неквалифицированным или ручным трудом путем механизации и автоматизации производства.

3.Дальнейшая микроминиатюризация аппаратуры, связанная с освоением быстродействующих СБИС на арсенид-галлиевых структурах, многокристальных модулей, микросхем частного применения для радиовещательных приемников и телевизоров, акусто- и оптоэлектронных приборов, которая ставит новые проблемы:

·разработку и внедрение новых процессов сборки и монтажа аппаратуры из бескорпусных ИМС и чипо-

вых

элементов на керамических многослойных платах (монтаж на поверхность (SMT), монтаж матричных БИС (МаБИС), имеющих до 200 выводов с шагом 0,625 и 0,312 мм);

439

∙освоение технологических процессов производства типовых элементов сборки (ТЭС) на коммутационных

платах с использованием новых материалов (полиимидной пленки, керамических подложек и т. д.);

∙разработку и внедрение в производство гибких производственных систем (ГПС), включающих программ-

но-управляемое оборудование, роботы-манипуляторы, микропроцессорные средства управления, а также локальные сети ЭВМ, что позволит перейти к безлюдной технологии, обеспечить гибкую переналадку при смене объектов производства и создать условия для внедрения автоматизированных технологических комплексов

(АТК).

Спад производства в электронной промышленности в последние годы был вызван следующими причинами: сокращением объемов выпуска продукции специального назначения; потерей рынков сбыта в странах СНГ; неконтролируемой экспансией продукции высоких технологий из стран Запада; отсутствием инвестиций и поддержки предприятий со стороны государства.

Создание новых технологий должно обеспечить существенное улучшение качественных характеристик изделий, особенно бытовой радиоаппаратуры, ее конкурентоспособность на мировом рынке, а также дать социальный эффект, который заключается в улучшении условий труда, повышении безопасности производства, устранении тяжелого неквалифицированного и ручного труда, улучшении экологической чистоты окружающей среды.

1.3. СТРУКТУРА ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, ВИДЫ И ТИПЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Производственный процесс — это совокупность действий, в результате которых сырье, материалы и полуфабрикаты, поступающие на предприятие, превращаются в готовое изделие. Он делится на основной и вспомогательный. Основной производственный процесс — это изготовление продукции, определяемой госзаказом и договорами с другими предприятиями, вспомогательный — ремонт оборудования, транспортирование объектов производства, изготовление оснастки, инструментов, электроснабжение.

Технологический процесс (ГОСТ 3.1109—82) — часть производственного процесса, представляющая собой комплекс действий исполнителей и оборудования, направленных непосредственно на преобразование материалов и комплектующих изделий в готовое изделие. ТП состоит из операций, установов, позиций, переходов

(рис. 1.4).

Операция — законченная часть ТП, выполняемая на одном рабочем месте одним или несколькими рабочими при неизменном технологическом оборудовании. С изменением вида оборудования вводится новая операция. Технологическая операция является основной единицей производственного планирования и учета. На основе операций оценивается трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, определяется требуемое количество рабочих, оборудования, приспособлений и инструмента, себестоимость, ведется календарное планирование производства и осуществляется контроль качества изделий.

В условиях автоматизированного производства под операцией следует понимать законченную часть ТП, выполняемую непрерывно на автоматической линии, которая состоит из нескольких единиц технологического оборудования, связанных автоматически действующими транспортно-загрузочными устройствами. При гибком автоматизированном производстве непрерывность выполнения операции может нарушаться, например, направлением собранного полуфабриката, электронного узла на промежуточный склад-накопитель в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

4350

Кроме технологических в состав ТП включают ряд необходимых для его осуществления вспомогательных операций (транспортных, контрольных, маркировочных и т. п.).

Установ — часть операции, выполняемая при одном закреплении изделия.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Переход — законченная часть операции, которая характеризуется постоянством инструмента, оснастки, режимов обработки, поверхности детали. Переход делится на рабочий ход и вспомогательный. Рабочий ход обеспечивает изменение характеристик обрабатываемой детали, вспомогательный — возврат рабочего органа в исходное положение.

Рис. 1.4. Структура производственного процесса

Длительность производственного цикла Тц — это время между запуском в производство и окончанием изготовления партии изделий, которое зависит от сочетания операций. При последовательном сочетании

n

Тц = N TS = N ∑Тшт i , i =1

где N — количество изделий в партии; ТS — время прохождения всех операций одним изделием; Тшт i — штучное время i-й операции.

При параллельном сочетании каждое изделие переходит на следующую операцию, не ожидая, пока остальные изделия этой партии пройдут данную операцию, тогда

Tц = ТS + (N −1) Tmax ,

где Тmax — длительность максимальной по времени операции. При смешанном способе сочетания операций

k −1

Тц = N TS = ∑tсм + N Tшт. к , i=1

где tсм — смещение во времени между началами двух последовательно идущих операций:

tсм = Tшт i + (N −1) Tшт i+1 , если Tшт i > Tшт i+1 ; tсм =Тшт i , если Тшт i ≤ Tшт i+1 ;

4351

Тшт. к — норма штучного времени конечной операции.

Пример. Изделие собирают в результате выполнения семи сборочных операций, нормы штучного времени которых составляют: Тшт 1 = 4 мин, Тшт 2 = 6 мин, Тшт 3 = 5 мин, Тшт 4 = 4 мин, Тшт 5 = 3 мин, Тшт 6 = 4 мин, Тшт 7 = 5 мин. Определить, при каком способе организации процесса сборки будет быстрее изготовлена партия, состоящая из 300 изделий.

Р е ш е н и е . При последовательном варианте сборки Тц.посл = 300×31 = 9300 мин = 155 нормо-ч, при параллельном варианте Тц.пар = 31+299×6 = 1825 мин = 30,4 нормо-ч, при смешанном варианте определяем смещения между началами смежных операций: tсм 12 = 4 мин, tсм

23 = 6+299×4 = 1501 мин, tсм 34 = 5+299×4 = 1201 мин, tсм 45 = 4+299×3 = 901 мин, tсм 56 = 3 мин, tсм 67 = 4 мин, тогда Тц.смеш = 3614+300×5 = 5114

мин = 85,2 нормо-ч. Быстрее всего будет изготовлена партия изделий при параллельном сочетании операций, однако при этом необходима организация параллельных рабочих мест по шести операциям. Поэтому наиболее эффективен смешанный вариант сборки.

Различают технологический и производственный циклы изготовления изделий.

Технологический цикл — это минимальное суммарное время, необходимое для прохождения одной партии изделий по маршруту изготовления от первой операции до последней. Он складывается из длительности операций с учетом времени на загрузку-выгрузку.

Производственный цикл — это фактическое время изготовления изделий в условиях реального производства. Он складывается из технологического цикла и длительности вспомогательных операций: транспортирования партий, контроля качества, времени пролеживания между операциями.

Оптимально, если производственный цикл равен двум технологическим. Так, в японских компаниях технологический цикл изготовления кристалла 64К составляет 3 сут. при трехсменной работе, а производственный — 6 сут. (в США — 40 сут.). Чем короче цикл изготовления, тем выше выход годных изделий.

Согласно ГОСТ 14.002—83 Единой системы технологической подготовки производства (ЕСТПП), все ТП по степени универсальности и применяемости подразделяются на единичные и унифицированные.

Единичный ТП — это ТП, который разработан для изготовления изделия одного наименования независимо от программы выпуска. Унифицированный ТП разрабатывается для группы изделий, имеющих определенные признаки общности. К унифицированным относятся групповые и типовые ТП. Типовые ТП разрабатываются для группы изделий, объединенных на основе признаков конструктивно-технологической общности, и характеризуются единством содержания и последовательности большинства технологических операций и переходов для объектов всей группы. Групповой ТП отличается от типового тем, что разрабатывается для группы изделий более широкой номенклатуры, которые могут не иметь геометрического подобия. Они объединяются в группу по наличию признаков технологической общности, заключающейся в общности технологической наладки на ту или иную операцию для последующей совместной обработки. Типовые и групповые процессы приведены в отраслевых и государственных стандартах.

При разработке унифицированных ТП все детали и сборочные единицы предварительно классифицируют по признакам конструктивной и технологической общности, используя конструкторские и технологические классификаторы и ЭВМ. Для каждого из систематизированных классов деталей и сборочных единиц разрабатывается единый унифицированный ТП, по которому может быть изготовлено любое изделие этого класса. Следовательно, унификация ТП совместно с унификацией изделий позволяет привести в систему существующие ТП, значительно сократить сроки и затраты на технологическую подготовку производства, поставить на научную основу разработку новых ТП, автоматизировать проектирование ТП, внедрить передовые и экономичные методы труда и технологическое оснащение. Типовые ТП эффективны в условиях крупносерийного и массового, групповые — в условиях мелкосерийного и серийного производства.

По основному назначению ТП разделяются на рабочие и перспективные. Рабочий ТП выполняется по рабочей технологической и конструкторской документации, перспективный ТП соответствует современным

4352

достижениям науки и техники, но методы и средства его осуществления на данном предприятии предстоит освоить.

В зависимости от типа производства разработанный ТП может быть представлен с различной степенью детализации: маршрутный, маршрутно-операционный, операционный. Маршрутный ТП — процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и детализации режимов обработки. В маршрутно-операционном и операционном ТП содержание соответственно отдельных (наиболее сложных) или всех операций конкретизируется с указанием содержания переходов и режимов обработки.

ТП реализуется с помощью универсального и специального технологического оснащения (СТО), к которому в соответствии с ГОСТ 14.301—85 относятся оборудование, оснастка и средства механизации и автоматизации.

Технологическим оборудованием называют орудия производства, в которых для выполнения определенной части ТП размещаются материалы или заготовки, средства воздействия на них, технологическая оснастка и, при необходимости, источники энергии. Технологическая оснастка представляет собой орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части ТП, например штампы, пресс-формы, сборочные головки и др. Средства механизации — это орудия производства, в которых ручной труд человека частично или полностью заменен машинным с сохранением участия человека в управлении. Средства автоматизации — это орудия производства, в которых функция управления передана машинам и приборам.

Тип производства определяет не только степень детализации разработанного ТП, но и организационнотехнические и экономические показатели. Под типом производства понимается классификационная категория, определяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделия. В зависимости от номенклатуры, регулярности и объема выпуска (ГОСТ 14.004—84) производство подразделяется на три типа: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций, который равен отношению количества выполняемых операций О к числу рабочих мест Р:

K з.о = O/P .

Единичное производство характеризуется широкой номенклатурой изготавливаемых изделий и малым объемом их выпуска. Для серийного производства характерна ограниченная номенклатура изделий, изготавливаемых периодически повторяющимися партиями при сравнительно большом объеме выпуска. В зависимости от количества изделий в партии и значения Кз.о серийное производство может быть мелкосерийным и крупносерийным. Наиболее характерные признаки типов производства приведены в табл. 1.1.

Для производства ЭА характерно изменение серийности производства: изготовление элементов и функциональных электронных модулей следует рассматривать как крупносерийное или массовое производство, а окончательную сборку и настройку всего изделия — как мелкосерийное, что необходимо учитывать при проектировании ТП и организации производства. Чем больше серия выпускаемых изделий и меньше их номенклатура, тем большее число операций включает разрабатываемый ТП.

Если ТП состоит из укрупненных операций, содержащих большое количество переходов, то такой процесс называется концентрированным. Он характеризуется высокой квалификацией рабочих, универсальностью оборудования и оснастки, упрощением нормирования, но большой длительностью цикла изготовления изделия.

435

Табл. 1.1. Характеристика типов производства

Показатель ТП |

|

|

|

Тип производства |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

мелкосерийное |

|

Серийное |

|

крупносерийное |

|

массовое |

|

|

|

|

|

|

|

|

|

Объем партии N, тыс.шт. |

1—10 |

10—100 |

100—1000 |

>1000 |

||||

Кз.о |

|

20< Кз.о <40 |

|

10< Кз.о <20 |

|

1< Кз.о <10 |

|

Кз.о ≤1 |

Номенклатура изделий |

Очень широкая |

|

Широкая |

|

Ограниченная |

|

Узкая |

|

Регулярность выпуска |

Нет |

|

Периодические партии |

|

Непрерывный вы- |

|||

|

|

|

|

|

|

|

|

пуск |

Технологическое оснащение |

Универсальное |

|

Специализированное |

|

Специальное |

|||

Квалификация рабочих |

Высокая |

|

|

Средняя |

|

Низкая |

||

Специализация |

рабочих |

Отсутствует |

|

На выполнение нескольких операций |

|

На каждой опера- |

||

мест |

|

|

|

|

|

|

|

ции |

Степень детализации про- |

Маршрутный |

|

Маршрутно- |

|

Операционный |

|

Операционный |

|

цесса |

|

|

|

операционный |

|

|

|

|

|

|

|

|

|

|

|

|

|

Массовое производство отличается узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного времени. При этом используется специальное высокопроизводительное оборудование, которое располагается по ходу технологического процесса и во многих случаях связывается транспортными устройствами и конвейерами с постами промежуточного автоматизированного контроля, а также промежуточными складами — накопителями деталей и сборочных единиц, снабженными роботами-манипуляторами, широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ.

Требуемая точность достигается методами автоматического получения размеров на настроенном оборудовании при обеспечении взаимозаменяемости обрабатываемых заготовок и сборок. Только в отдельных случаях применяется селективная сборка, обеспечивающая групповую взаимозаменяемость.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном, так как на автоматизированном оборудовании могут работать рабочие-операторы сравнительно низкой квалификации.

1.4. СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА И ПОРЯДОК ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Научно-технический прогресс в современных условиях характеризуется частой сменой объектов производства, которые являются сложными комплексами, насчитывающими десятки тысяч элементов и деталей. Освоение новых образцов изделий, повышение их технических характеристик, обеспечение высокого качества на уровне лучших мировых образцов и экономической эффективности, уменьшение сроков освоения новых изделий непосредственно связаны с технологической подготовкой производства.

Технологическая подготовка производства (ТПП) — это совокупность организационно– технических мероприятий и инженерно-технических работ, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объемах выпуска и затратах. Для постановки на производство новых изделий на каждую тысячу деталей требуется свыше 15 тыс. единиц различной технической документации и до 5 тыс. различных видов оснастки и инструмента. Выполняют эту работу проектно-конструкторские и технологические службы предприятия, цехи машиностроительного производства и аналогичные службы предприятий-смежников.

4354

ТПП решает следующие основные задачи (рис. 1.5): обеспечение технологичности конструкции изделий; разработка технологического процесса (маршрутно-операционного, операционного); проектирование СТО; управление процессом ТПП.

ТРазработка К

Обеспечение Проектирование

технологич- ТП

КК

Разработка Т Т СТО

КД на

Управление

Рис. 1.5. Структурная схема ТПП

Значительный вклад в решение проблемы сокращения сроков подготовки производства внесла Единая система технологической подготовки производства, которая обобщила и регламентировала (в стандартах) с научных и методических позиций передовые инженерные решения в области ТПП. Достижению этой же цели способствует применение экономико-математических методов и средств вычислительной техники.

ЕСТПП — установленная государственными стандартами система организации и управления процессом ТПП, предусматривающая широкое применение прогрессивных унифицированных ТП, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, ин- женерно-технических и управленческих работ. Система предусматривает решение следующих основных задач:

∙обеспечение технологичности конструкции изделия;

∙разработка технологических процессов;

∙конструирование средств технологического оснащения;

∙отладка и внедрение ТП и средств технологического оснащения;

∙организация линий, участков и цехов основного производства;

∙организация ТПП на базе типовой схемы и типовых положений, а также ее совершенствование;

∙управление процессом ТПП во взаимосвязи с другими функциональными подсистемами автоматизированной системы управления производством (АСУП).

ЕСТПП связана с другими системами стандартов и нормативных документов (рис. 1.6).

Система |

|

Система унификации |

|

|

Система стандартных |

|

Государственная сис- |

||||

|

|

|

|

|

|

||||||

разработки и постанов- |

|

|

|

|

|

|

|

|

|||

|

машин и приборов |

|

|

средств технологиче- |

|

тема обеспечения |

|||||

|

|

|

|

|

|

||||||

ки изделий на производ- |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

ского |

|

единства измерений |

||||

|

|

|

|

|

|

|

|

||||

ство |

|

|

|

|

|

оснащения |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Система управления техно-

Система обеспечения каче-

ЕСТПП логическими процессами

ства изделий

5543 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Система классифи- |

|

ЕСКД |

|

|

ЕСТД |

|

|

ЕСПД |

|

ЕС ЭВМ |

|||||||||||

|

кации и кодирова- |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.1.6 Связи ЕСТПП с другими системами стандартов

Повышение качества принимаемых технологических решений может быть достигнуто лишь за счет техни- ко-экономического обоснования путем рассмотрения большого числа вариантов и выбора наилучшего. Это возможно в рамках автоматизации ТПП новых изделий.

Автоматизированная система ТПП (АСТПП) — это человеко-машинная система ТПП, в основу которой положен комплекс экономико-математических методов и моделей, организационных форм, электронновычислительной и организационной техники с соответствующим оборудованием и программноматематическим обеспечением.

Разработка ТП осуществляется на основе ЕСТПП, которая в свою очередь включает комплекс работ, связанных с технической готовностью предприятия к выпуску нового изделия заданной программы и номенклатуры. Исходные данные для разработки ТП:

∙технические условия (ТУ) на изделие;

∙комплект конструкторской документации (КД) на изделие;

∙программа выпуска изделия (N, шт.);

∙плановые сроки освоения производства (Tпл);

∙отраслевые, внутризаводские типовые ТП, руководящие технические материалы (РТМ);

∙технологические классификаторы деталей, каталоги оборудования и оснастки;

∙материальные и трудовые нормативы.

Проектирование ТП в соответствии с ГОСТ 14.301—83 |

включает ряд этапов (рис. 1.7. |

|||||||||||||||

|

|

ТЗ |

|

|

КД |

|

|

|

|

|

Классифика |

|||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Классификация объектов производства, |

|

|

|

|

|

торы |

|||||||||

|

выбор заготовок и технологических баз |

|

|

|

|

|

БД |

|||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение последовательности и |

|

|

|

|

|

ОСТ |

|||||||||

|

содержания технологических операций |

|

|

|

|

|

СТП |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбор технологического оборудования и расчет технико- |

|

|

|

|

|

БД |

|||||||||

|

экономических показателей вариантов технологических процессов |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбор технологической оснастки |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БД |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТМ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Назначение режимов обработки, |

|

|

|

|

|

|

|||||||||

|

определение квалификации и профессии исполнителей |

|

|

|

|

|

БД |

|||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТМ |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Выбор средств автоматизации |

|

|

|

|

|

|

|||||||||

|

технологических и вспомогательных процессов |

|

|

|

БД |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка технологической документации и |

|

|

|

|

|

БД |

|||||||||

|

|

управляющих программ |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.7. Порядок проектирования ТП

4356