- •«Современные металлообрабатывающие станки и комплексы»

- •Настройка и наладка токарно-револьверного автомата методические указания

- •1. Цель и задачи работы

- •Внимание: нахождение около станка и действия с ним допускаются только в присутствии преподавателя или лаборанта!

- •2. Ознакомление с назначением, общим устройством и работой автомата

- •2.1. Назначение и устройство автомата модели 1112

- •2.2. Принцип и цикл работы автомата

- •3. Кинематика автомата

- •3.1. Цепь главного движения

- •3.2. Привод вспомогательного вала

- •3.3. Привод распределительного вала

- •3.4. Приводы перемещений суппортов

- •3.5. Привод механизма перемещения и зажима прутка

- •3.6. Привод механизма реверса вращения шпинделя

- •3.7. Привод механизма переключения револьверной головки

- •4. Задание на работу

- •Варианты заданий на работу

- •5. Порядок выполнения работы

- •А. Проектирование цикла обработки детали

- •Последовательность переходов цикла обработки примерной детали

- •Б. Определение скоростей формообразующих движений и расчёт настройки частот вращения шпинделя

- •В. Расчёт времени цикла и настройки частоты вращения распределительного вала

- •Г. Профилирование кулачков привода суппортов

- •Соответствующее наименьшему действительному расстоянию между шпинделем и револьверной головкой Lmin n

- •6. Ознакомление с наладкой и настройкой автомата и проведением на нём обработки детали

- •7. Контрольные вопросы

- •Ответы на предложенные преподавателем вопросы

- •Ширина отрезного резца

- •Подачи s, мм/об

- •Продолжение приложения а

- •Скорости резания V (м/мин) при точении резцами из быстрорежущей стали и нарезании резьбы плашками

- •Частота вращения шпинделя nф и числа зубьев сменных колёс а, б, ж, з в приводе шпинделя

- •Продолжительность холостых ходов

- •Окончание приложения а

- •Приложение б

- •3. Объект исследования. Описание компоновки, устройства, пневматической схемы и программирования робота рф-201 м

- •3.1. Назначение робота рф-201 м

- •3.2. Техническая характеристика промышленного робота рф-201 м

- •3.3. Описание конструкции робота

- •3.4. Описание пневматической схемы промышленного робота рф-201 м

- •4. Задание на лабораторную работу

- •5. Порядок выполнения лабораторной работы

- •6. Указания по оформлению отчета

- •Контрольные вопросы

- •Библиографический список

- •1 Цель и задачи работы

- •2 Теоретические сведения

- •2.1 Термины и определения

- •2.2 Классификация соединений деталей

- •2.3 Виды сборки.

- •2.4 Технологические схемы сборки

- •2.5 Правила построения технологических схем сборки

- •3. Вопросы для контроля

- •4. Задание для работы

- •5. Порядок выполнения работы

- •6. Указания по оформлению отчета

- •7. Библиографический список

- •Методические указания к лабораторной работе № 5

- •Часть 1

- •2. Теоретические сведения

- •3. Объекты исследования, оборудование.

- •Работа выполняется в лаборатории гибких производственных систем под руководством преподавателя кафедры.

- •4. Задание на работу

- •5. Порядок выполнения работы

- •Длина производственного участка вычисляется по наибольшей линии станков, а ширина - по наибольшим станкам в линии (см. Табл.1).

- •5.2. Определение грузопотоков в гпс.

- •Складская подсистема гпс должна принимать, накапливать и выдавать все виды грузов, перерабатываемые в системе; заготовки, полуфабрикаты, готовые детали, инструмент и др.

- •{…} - Обозначение целой части числа, получающегося в результате выполнения действий в скобках.

- •8. Высота яруса в стеллажах определится [мм]

- •Высота яруса стеллажей, вычисленная по формуле (39), округляется до ближайшей большой величины из ряда: 300, 350, 400, 450, 500, 550, 600, 650, 700 мм и т.Д.

- •9. Высота стеллажей вычисляется по формуле [мм]

- •6. Указания по оформлению отчета

- •7. Контрольные вопросы

- •Методические указания к лабораторной работе №6

- •Часть II общая компоновка и технико-экономическое обоснование гпс

- •7. Контрольные вопросы

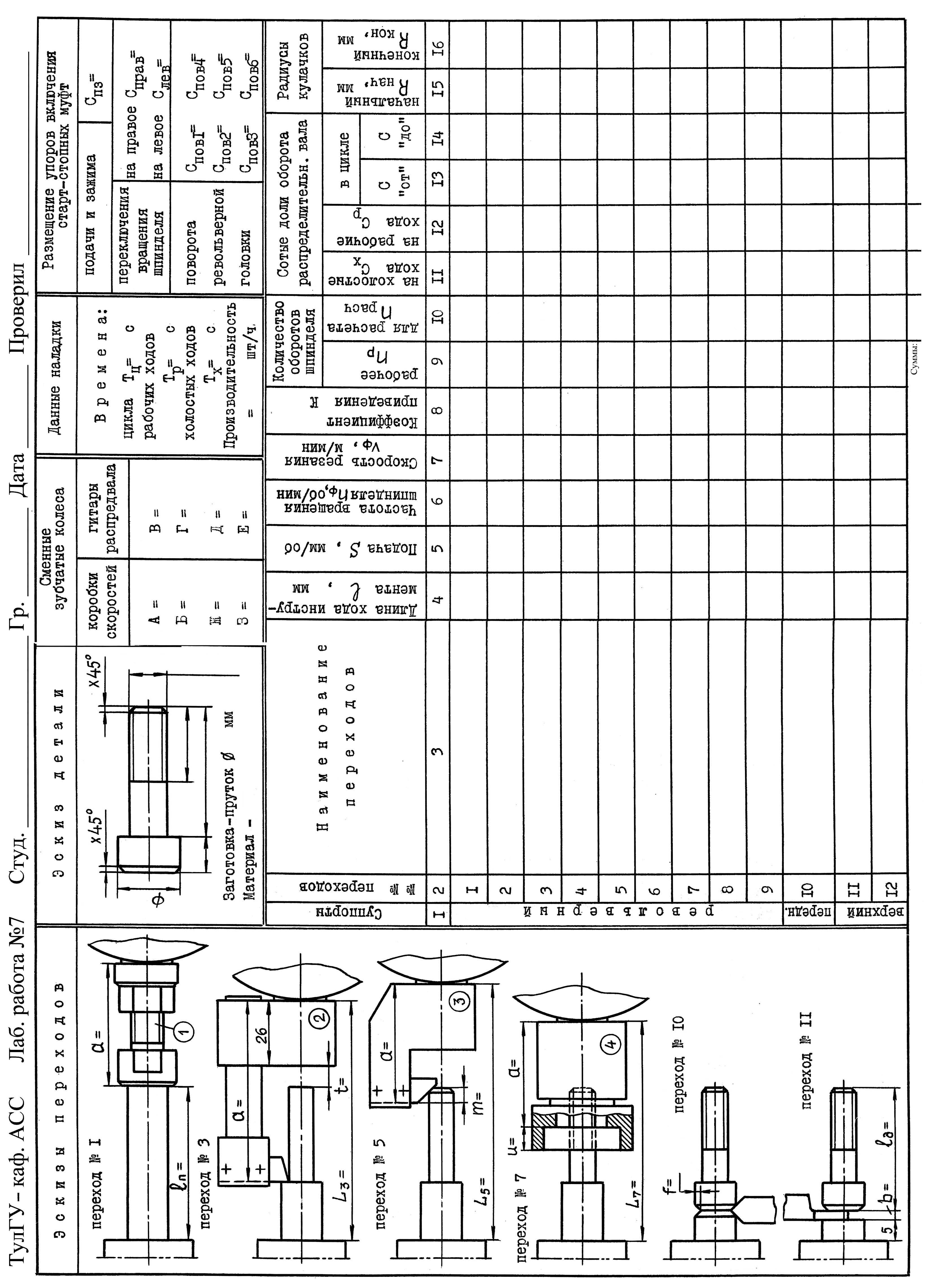

Приложение б

Форма бланка отчёта по лабораторной работе

Первая сторона листа

Вторая сторона листа

НАСТРОЙКА И НАЛАДКА ПРОМЫШЛЕННОГО РОБОТА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНОЙ РАБОТЕ № 2

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы

Изучить устройство, пневмокинематическую схему, работу и программирование робота РФ-201 М.

Задачи работы

Изучение компоновки, устройства, пневмокинематической схемы и порядка программирования промышленного робота РФ-201М.

Расчет числа степеней подвижности и определение рабочей зоны робота.

Разработка планировки роботизируемого участка и программы управления промышленным роботом.

Ознакомление с наладкой, набором программы и работой промышленного робота.

2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ ОБ ОСНОВНЫХ ПАРАМЕТРАХ ПРОМЫШЛЕННЫХ РОБОТОВ

Основными параметрами любого промышленного робота являются грузоподъемность, число степеней подвижности, рабочая зона, компоновочная схема и точность позиционирования.

Под грузоподъёмностью робота подразумевается суммарная грузоподъемность его рук. Грузоподъемность руки робота – это наибольшая сила, развиваемая в любом положении.

Число степеней подвижности определяется как сумма всех возможных движений кисти руки робота без учета движения захвата (зажима) детали. Расчет числа степеней подвижности осуществляется по формуле Малышева, которая имеет вид

![]() (1)

(1)

где

![]() – общее число кинематических пар;

– общее число кинематических пар;

![]() – количество кинематических пар 5-го,

4-го и 3-гоклассов соответственно.

– количество кинематических пар 5-го,

4-го и 3-гоклассов соответственно.

Кинематическая пара 5-го класса лишает звено пяти независимых перемещений, 4-го – четырех, 3-го – трех.

В

качестве примера расчета

числа степеней

подвижности рассмотрим робот, структурная

схема которого приведена на рис.1. Робот

имеет 3 кинематические пары 5-го класса

– 2

поступательного

движения и 1 вращательного движения,

кроме того, имеется пара 3-го класса –

шаровой шарнир. Общее число, кинематических

пар ![]() .

Тогда

.

Тогда ![]() ,

,

![]() ,

и число

степеней подвижности будет

,

и число

степеней подвижности будет

![]()

Рабочей

зоной (рабочим объемом) называется

пространство, в котором при работе может

находиться захват манипулятора. При

этом рабочая зона может быть либо

свободной (в ней не находятся какие-либо

предметы), либо несвободной (в ней

присутствуют

какие-либо элементы обслуживаемых

станков или другие предметы). Размеры

рабочей зоны характеризуются как

размерами конструктивных элементов

робота, так и величинам перемещений его

звеньев (длинами ![]() ,

, ![]() и углами

и углами ![]() –

на примере рис.1). Форма рабочей зоны

определяется компоновочной схемой

робота.

–

на примере рис.1). Форма рабочей зоны

определяется компоновочной схемой

робота.

Каждый робот характеризуется максимальной и реальной рабочими зонами. Максимальная рабочая зона имеет место при максимально возможном перемещении звеньев. Реальная рабочая зона – зона, существующая при настройке на заданное перемещение звеньев робота.

Компоновочная схема определяет кинематические и функциональные возможности робота. Компоновочные схемы классифицируются в зависимости от применяемой системы координат основных перемещений. Классификация компоновочных схем представлена в табл.1. К 1-й и 2-й группам отнесены роботы, имеющие перемещения в декартовой системе координат. К3-й, 4-й и 5-й группам отнесены роботы, имеющие перемещения в полярной системе координат, к 6-й и 7-й группам относятся роботы с шарнирной плечелоктевой конструкцией руки, имеющие перемещения в сложной полярной системе координат.

Рис. 1. Пример структурной схемы промышленного робота

Таблица 1

|

Система координат основных движений |

Схема системы координат | |

|

Декартова |

плоская |

|

|

пространственная |

| |

|

Полярная |

плоская |

|

|

цилиндрическая |

| |

|

сферическая |

| |

|

Сложная полярная |

цилиндрическая |

|

|

сферическая |

| |