- •Дипломный проект

- •Аннотация

- •Содержание

- •Перечень чертежей

- •Введение

- •1. Общие сведения о районе работ и месторождении полезного ископаемого

- •1.1. Географическое положение

- •1.2. Сведения о рельефе и климате

- •1.3. Геологическая характеристика участка

- •1.4. Физико-механические свойства пород вскрыши и полезного ископаемого

- •1.5. Гидрогеологические и гидрологические условия участка

- •1.6. Подсчет балансовых запасов и объема вскрышных работ

- •1.7. Обоснование потерь полезного ископаемого и расчет промышленных запасов

- •2. Обоснование главных параметров карьера

- •2.1. Режим работы, производительность и производственная мощность карьера

- •2.2. Обоснование главных параметров карьера

- •2.3. Горно-геометрический анализ карьерного поля

- •2.4. Календарный план ведения вскрышных и добычных работ

- •2.5. Обоснование границ горного и земельного отводов

- •3. Вскрытие месторождения и порядок ведения горно-подготовительных работ

- •3.1. Выбор способа вскрытия месторождения

- •3.2. Расчет параметров вскрывающих выработок

- •3.3. Объем горно-капитальных работ

- •3.4. Трасса вскрывающих выработок

- •3.5. Проходка вскрывающих выработок

- •4. Технология горных работ 4.1.Выбор системы разработки и технологической схемы ведения горных работ

- •4.2 Обоснование элементов системы разработки

- •4.3 Подготовка горной массы к экскавации

- •4.3.1. Расчет производительности рыхлительного оборудования

- •4.3.2. Расчет буровзрывного способа подготовки

- •4.3.3. Расчет производительности станка 6сбш-200-32

- •4.3.4. Расчет параметров скважинных зарядов

- •4.4. Выемочно-погрузочные работы

- •4. 4. 1. Вскрышные работы

- •4.4.2. Добычные работы

- •4.5. Транспортирование горной массы

- •4.5.1. Расчет парка подвижного состава

- •4.6. Отвалообразование вскрышных пород и складирование прс

- •4.7. Вспомогательные работы

- •5.Ремонт горного и транспортного оборудования

- •6. Генеральный план

- •7. Охрана труда и окружающей среды

- •7.1. Оценка условий труда по тяжести трудового процесса

- •7.2. Основные опасные производственные факторы при работе оборудования

- •7.3. Характеристика опасного производственного объекта

- •7.4. Правила допуска к работе на участке

- •7.5. Меры безопасности при ведении горных работ

- •7.5.1. Меры безопасности при отвалообразовании

- •7.5.2. Меры безопасности при ведении вскрышных и добычных работ

- •7.5.3. Меры безопасности при ведении буровзрывных работ

- •7.5.4. Меры безопасности при проведении массовых взрывов

- •7.6. Противопожарные мероприятия

- •7.7. Промышленная санитария

- •7.8. Охрана недр

- •7.9. Охрана окружающей природной среды

- •7.9.1. Борьба с пылью и газами

- •7.9.2. Расчет выбросов загрязняющих веществ карьером

- •7.9.3. Выбросы пыли при погрузке пи в автосамосвалы

- •7.9.4. Выбросы пыли при транспортных работах

- •7.9.5. Выбросы токсичных газов при работе карьерных машин

- •7.9.6. Выбросы при буровых работах

- •7.9.7. Выбросы при взрывных работах

- •8. Рекультивация нарушенных земель

- •8.1. Технический этап рекультивации

- •8.1.1. Технология производства горнотехнической рекультивации

- •8.1.2. Объемы горных работ при выполнении горнотехнической рекультивации

- •8.2. Биологический этап рекультивации

- •9. Экономическая часть

- •9.1. Режим работы карьера

- •9.2. Оборудование, штат трудящихся и расход материалов

- •9.2.1. Оборудование карьера

- •9.2.2. Численность работников карьера

- •9.2.3. Расход материалов на ведение основных работ

- •9.2.4. Расход материалов на ведение взрывных работ

- •9.3. Затраты на оборудование, расход материалов и оплату труда работников

- •9.3.1. Затраты на оборудование

- •9.3.2. Затраты на материалы и топливо

- •9.3.3. Оплата труда работников и отчисления на социальные нужды

- •9.4. Калькуляция себестоимости добычи полезного ископаемого

- •9.5. Основные технико-экономические показатели проекта

- •Заключение

- •Список литературы

- •Приложение 1

4.3 Подготовка горной массы к экскавации

Подготовка горных пород к выемке осуществляется с целью создания технической возможности и наилучших условий для выполнения последующих процессов выемки и погрузки горной массы, транспортирования, отвалообразования и переработки.

Разрушение горных пород производят гидравлическим, взрывным и механическим способами.

Так как известняк - крепкая порода (f=8) и по классификации горных пород по рыхлимости относится к породам средней трудности рыхления с показателем трудности разрушения Пр=2,2-4,5, но является сильнотрещиноватой по классификации пород по трещиноватости (категория трещиноватости II), то для подготовки его к выемке можно применить механическое рыхление навесным рыхлителем с гидравлическим управлением в комплексе с бульдозером

Данный раздел является спецчастью дипломного проекта, поэтому для сравнения производительности, целесообразности и рентабельности проведен расчет еще одного способа подготовки ПИ к выемке.

Исходя из приведенных выше показателей крепости и трудности разрушения породы, будем использовать буровзрывной способ подготовки.

В качестве взрывчатого вещества (ВВ) используются гранулированные взрывчатые смеси, которые вследствие более низкой чувствительности пригодны к механизированному заряжанию, имеют широкую сырьевую базу и невысокую стоимость.

4.3.1. Расчет производительности рыхлительного оборудования

Принимаем для работы БРА Shantui SD23, технические характеристики которого приведены в приложении 1, таб. 1.

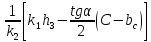

Найдем ширину рабочей борозды (м):

|

|

(4.7) |

где k1 – коэффициент, учитывающий форму поперечного сечения борозды, для сильнотрещиноватых пород k1=1;

hз – величина заглубления зуба, м, hз=0,7;

α – угол наклона боковых стенок борозды, град, в зависимости от крепости пород α принимается в пределах 40-60о. Для данного известняка α=45о;

bс – ширина основания борозды, м, bс=2b1;

b1 – ширина наконечника зуба, b1=90 мм.

Определяем глубину эффективного рыхления массива при параллельных проходах рыхлителя:

|

hэ

=

|

(4.8) |

k2 – коэффициент, учитывающий влияние состояния массива на размеры неразрушенных гребней, для сильнотрещиноватых пород k2=0,93;

Рыхление массива производится параллельными смежными ходами рыхлителя. Расстояние С между смежными ходами определяется по условию обеспечения требуемой кусковатости и эффективной глубины hэ рыхления, которая меньше величины заглубления hз зуба, так как между смежными ходами в нижней части сечения образуются зоны неразрыхленной породы. [6]

hэ

=

Найдем оптимальное расстояние между проходами:

|

|

(4.9) |

Глубина эффективного рыхления при оптимальном расстоянии между проходами рыхлителя:

|

|

(4.10) |

Определяем сменную эксплуатационную производительность рыхлителя при параллельных проходах:

|

Прых

= |

(4.11) |

где kв = 0,7-0,8 – коэффициент использования рыхлителя во времени;

vр – рабочая скорость движения рыхлителя, vр = 0,6 м/с из технической характеристики;

tпер – продолжительность переезда рыхлителя на следующую борозду, tпер = 60с;

L = 200 – длина параллельной борозды, м.

Прых

= м3/см

м3/см