- •Огнеупорные материалы черной металлургии

- •2.1 Классификация огнеупоров

- •2.2 Производство и свойства главных огнеупоров, применяемых в металлургии

- •2.4 Другие виды огнеупоров

- •2.5 Огнеупорные бетоны, растворы, обмазки

- •3 Огнеупорная футеровка доменных печей

- •3.1 Стойкость футеровки

- •3.2 Размеры футеровки и количество огнеупоров

- •3.2.1 Общие принципы расчета количества огнеупоров

- •3.2.2 Размеры футеровки лещади доменной печи

- •3.2.3 Размеры футеровки горна

- •3.2.4 Размеры футеровки заплечиков

- •3.2.5 Размеры футеровки распара и шахты

- •4 Огнеупорная футеровка конвертеров

- •5 Огнеупорная футеровка дуговых электросталеплавильных печей

- •6 Огнеупорная футеровка индукционных печей

- •7 Рудовосстановительные электропечи

4 Огнеупорная футеровка конвертеров

Огнеупорная футеровка конвертера подвергается разрушающему воздействию следующих факторов: механическому разрушению при завалке твердых материалов и движущихся жидких фаз металла и шлака; высоких температур, достигающих в реакционных зонах вдувания кислорода в металл >2500 °С; термосмен, обусловленных охлаждением во время вспомогательных операций и простоев и нагревом во время продувки; взаимодействию агрессивных сред - шлака, металла и окислительных газов. В целом износ футеровки определяется комплексным взаимодействием перечисленных факторов, проявляющихся в различной степени в разных местах внутренней поверхности футеровки. Топография износа (рис. 4.1) свидетельствует о наиболее быстром разрушении футеровки в цилиндрической части конвертера в районе шлакового пояса и реакционной зоны, у сталевыпускного отверстия и среза горловины.

Рис. 4.1. Топография износа футеровки 1600 т кислородного конвертера перед остановкой на холодный ремонт

Механизм разрушающего действия шлака на основную футеровку связан с проникновением оксидов FeO, SiO2 и др. из шлака в поверхностные слои кирпича по порам, трещинам и границам зерен огнеупора. Исследование отработавшего кирпича показывает, что он подобно извлеченному из шлака куску извести имеет зональную структуру с увеличением концентрации шлаковых оксидов к рабочей поверхности. Оксиды шлака образуют с компонентами огнеупоров легкоплавкие растворы и химические соединения. Одновременно происходит перерождение поверхностных слоев и в огнеупоре появляются зоны с различными физическими свойствами (коэффициентом линейного расширения, плотностью, прочностью и т. д.). Это способствует возникновению напряжений и скалыванию кирпича в результате колебаний температуры.

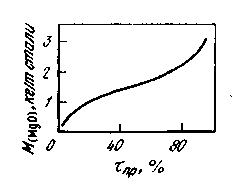

Механизм износа огнеупора на смоляной связке включает звено взаимодействия кислорода газовой фазы и оксидов железа шлака с углеродом. Углеродистая составляющая огнеупора плохо смачивается шлаком и затрудняет его проникновение в поры кирпича. После выгорания углерода кирпич взаимодействует со шлаком по описанной выше схеме. Скорость износа, определяемая по массе футеровки, перешедшей в шлак, меняется по ходу продувки (рис. 4.2). Индикатором процесса может служить изменение количества (MgO) в шлаке с учетом поступления (MgO) из футеровки и других источников. Интенсивный износ наблюдается в начале плавки в связи с высокой концентрацией (SiO2) и (FeO) в шлаке. В середине плавки скорость износа снижается тем сильнее, чем ниже окисленность шлака и его жидко-подвижность. В заключительном периоде на увеличение скорости износа влияет повышение температуры и концентрации в шлаке оксидов железа.

Рис. 4.2. Нарастание массы (MgO), перешедшей в шлак из футеровки вследствие ее разрушения в ходе плавки

Скорость износа огнеупоров можно снизить путем улучшения их качества, особенно плотности. Наиболее важным из технологических факторов плавки является снижение содержания (SiCb) и (FeO) в шлаке и массы последнего, естественно, до оптимальных пределов. Необходимо ускорить растворение извести и формирование основного шлака. Это является главным направлением повышения стойкости футеровки. Насыщение шлака MgO путем ввода доломитизированной извести замедляет поступление данного оксида из футеровки, а следовательно, и скорость ее износа.