- •Глава 1. Водопотребление на промышленных предприятиях

- •Глава 2. Основные схемы систем производственного водоснабжения

- •Глава 3. Водный баланс в системах оборотного водоснабжения

- •Глава 4. Общие принципы проектирования систем производственного водоснабжения

- •Глава 5. Охлаждающие устройства систем оборотного водоснабжения

- •Глава 6. Особенности подготовки воды для целей производственного водоснабжения

- •Глава 7. Обработка воды в оборотных системах производственного водоснабжения

- •Глава 8. Пример разработки проекта производственного водоснабжения промышленного предприятия

Глава 8. Пример разработки проекта производственного водоснабжения промышленного предприятия

Разработка проекта производственного водоснабжения промышленного предприятия применительно к выполнению курсового проекта включает следующие основные этапы:

анализ исходных данных и разработка вариантов систем водоснабжения;

проектирование систем водоснабжения с разработкой технологических схем, расчетом сооружений и подбором оборудования;

разработка графической части проекта.

Исходные данные для проектирования

Источник водоснабжения - река.

Показатели качества воды источника:

мутность М ≤ 42 г/м3;

температура воды t ≤ 24 ℃;

жесткость общая Ж0≤ 3,2 г-экв/м3;

содержание натрия Na = 7 г/м3.

Параметры охлаждающего воздуха:

температура по сухому термометру θ = 25 ℃;

температура по смоченному термометру τ = 18 ℃;

влажность φ = 48 %.

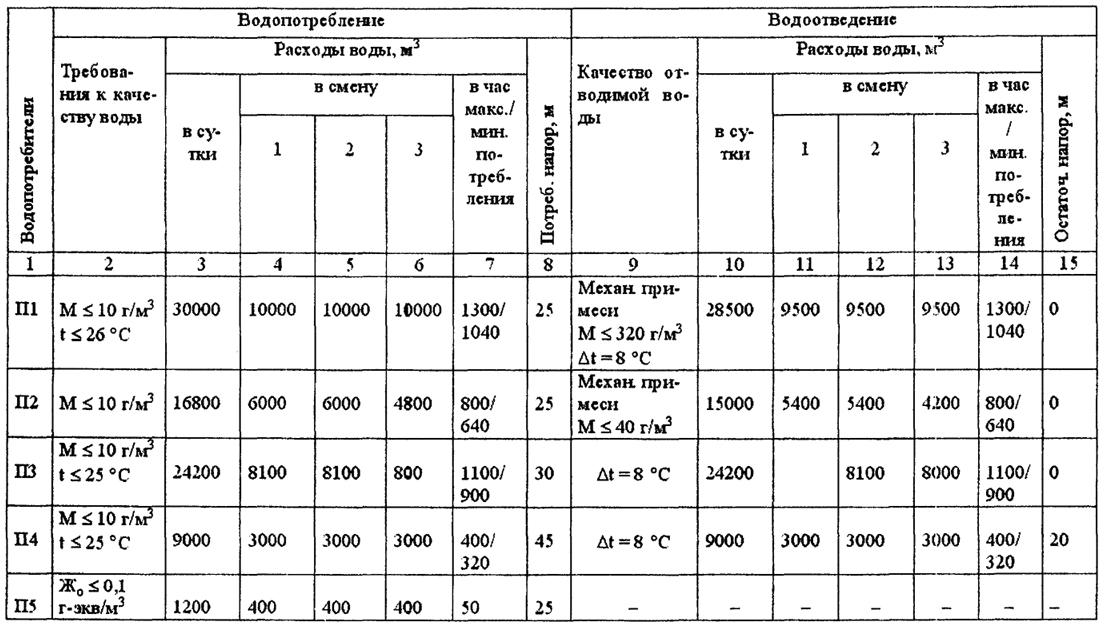

Сведения о водопотреблении и водоотведении приведены в табл. 8.1.

Генеральный план промышленного предприятия показан на рис. 8.1.

Обозначения, принятые в схемах и чертежах

П1, П2,... - производственные водопотребители номер1, номер2и т. д.;

P1.1, Р1.2, ... - резервуары в системе водоснабжения первого водопотребителя номер1, номер2и т. д.;

НС2.1, НС2.2, ... - насосные станции в системе водоснабжения второго водопотребителя номер1, номер2и т. д.;

OC1.1- очистные сооружения в системе водоснабжения первого водопотребителя номер1;

Обр. ос.- обработка осадка;

108

Таблица 8.1

109

Рис.

8.1. Генеральный план промышленного

предприятия (М 1:2000)

Рис.

8.1. Генеральный план промышленного

предприятия (М 1:2000)

110

Охл. 1.1- охладитель в системе первого водопотребителя номер1;

Охл.34.1- охладитель в объединенной системе водоснабжения третьего и четвертого водопотребителей номер1;

ВОС- водопроводные очистные сооружения подготовки воды из источника;

Ум.- установка умягчения воды;

ССФС2.1- сверхскоростная фильтровальная станция батарейного типа в системе водоснабжения второго водопотребителя номер1;

ССФК- сверхскоростные фильтры камерного типа;

PO1. 1- радиальные отстойники в системе первого водопотребителя номер1;

ГР1.1- градирня в системе водоснабжения первого водопотребителя номер1;

БВП- блок вспомогательных помещений;

МП- монтажная площадка;

РХ- реагентное хозяйство;

Фу- фильтры умягчения;

В6- вода умягченная;

В7- вода речная неосветленная;

В8- вода речная осветленная;

Впр- вода после промывки фильтров;

1В4, 2В4,... - подающие трубопроводы в оборотных системах первого, второго и других водопотребителей;

1В5, 2В5,... - отводящие (обратные) трубопроводы в оборотных системах первого, второго и других водопотребителей;

p1- раствор поваренной соли;К- канализация.

111

8.1. Анализ исходных данных и разработка вариантов систем водоснабжения

На первом этапе производится анализ исходных данных и оценка возможности объединения водопотребителей в общие системы водоснабжения.

Водопотребитель П1требует воду достаточно высокого качества, выше, чем в источнике водоснабжения. В процессе водопотребления вода насыщается механическими примесями и нагревается. Следовательно, водопотребительП1относится к третьей категории водопотребления.

111

ВодопотребительП2требует воду того же качества, что и первый, однако в процессе водопотребления вода насыщается относительно небольшим количеством механических примесей и не нагревается. Соответственно водопотребитель относится ко второй категории водопотребления. Качество отработанной воды у него и у потребителяП1существенно различается, и объединять их в общую систему водоснабжения не следует.

Водопотребители ПЗиП4имеют одинаковые требования к качеству воды и одинаково воздействуют на воду в процессе водопотребления. Относятся они к первой категории водопотребления, так как в процессе использования вода только нагревается и не загрязняется. Исходя из этого имеется техническая возможность их объединения в общую оборотную систему водоснабжения.

Водопотребитель П5требует умягченную воду и относится к шестой категории водопотребления. После использования вода в сток не возвращается и остается в теплотехническом контуре.

В результате анализа принимается решение о создании локальных оборотных систем водоснабжения для первого и второго водопотребителей, объединенной, и, как вариант, раздельной оборотной системы водоснабжения третьего и четвертого водопотребителей и прямоточной системы водоснабжения для пятого водопотребителя.

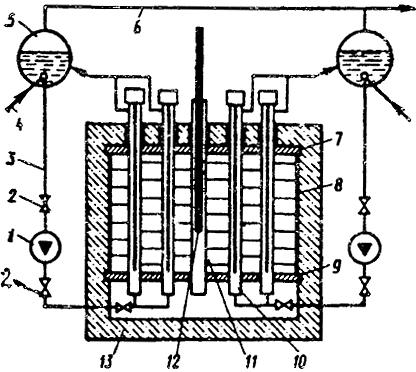

Оборотная система первого водопотребителя (рис. 8.2) включает в свой состав очистные сооружения для обеспечения баланса по веществам и охладитель для обеспечения баланса по теплу.

При этом осуществляются сначала очистка воды, затем ее охлаждение. Отработанная вода поступает в резервуар P1.1и насосной станциейНС1.1подается на очистные сооруженияОС1.1.Очищенная вода собирается в резервуарР1.2и насосной станциейНС1.2направляется на охладитель. После охлаждения очищенная и охлажденная вода поступает в резервуарР1.3и насосной станциейНС 1.3подается водопотребителюП1. Потери воды в системе компенсируются подпиточной водой из источника. Подпиточная вода может подаваться в резервуарР1.1(первый вариант) или в резервуарP1. 3(второй вариант - рис. 8.3). В первом случае осветление воды из источника осуществляется на очистных сооружениях оборотной системы совместно с очисткой отработанной воды, при этом увеличиваются суточная производительность этих сооружений и гидравлическая нагрузка на охладитель, но существенно снижается производительностьВОС.

112

Рис.

8.2. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (первый вариант)

Рис.

8.2. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (первый вариант)

113

Рис.

8.З. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (второй вариант)

Рис.

8.З. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (второй вариант)

114

Во втором варианте качество подпиточной воды должно соответствовать требованиям водопотребителя и вода из источника предварительно осветляется наВОС.

В оборотной системе водопотребителя П2для баланса по веществам предусматриваются очистные сооруженияОС2.1, вода на которые подается насосной станциейНС2.1из резервуара отработанной водыР2.1.Очищенная вода собирается в резервуареР2.2и насосной станциейНС2.2подается водопотребителю. Подпитка в системе может осуществляться так же, как и в первой системе, неосветленной речной водой с подачей в резервуарР2.1(первый вариант - рис. 8.2) либо осветленной наВОСводой с подачей в резервуарР2.2(второй вариант - рис. 8.3).

При разработке схем объединенной системы оборотного водоснабжения водопотребителей ПЗиП4следует учитывать разные потребные напоры и напоры на отводе отработанной воды. Так, у четвертого водопотребителя на 10 м выше потребный напор и имеется 20 м остаточного напора, который можно использовать для транспортирования воды на охладитель, поэтому в объединенной системе водоснабжения общими для этих водопотребителей будут только охладитель и резервуар охлажденной воды. Подающие и отводящие сети будут разными. Учитывая эти различия в напорных характеристиках, разрабатывается второй вариант (см. рис. 8.3) с созданием локальных оборотных систем водопотребителейПЗиП4. В первом варианте отработанная водаП3собирается в резервуарР3.1и насосной станциейНСЗ.1подается на общий охладительОхл.34.1.Отработанная водаП4под остаточным напором подается прямо на охладитель. Охлажденная вода собирается в общем резервуареР34.1, откуда собственными насосными станциямиНС3.2иНС4.1подается водопотребителям. Во втором варианте (см. рис. 8.3) в каждой оборотной системе предусматривается собственный охладитель и резервуар охлажденной воды. Подпитка оборотных систем в обоих вариантах осуществляется осветленной водой из источника.

Для обеспечения водой водопотребителя 775 предусматриваются сооружения умягчения воды Ум., на которые подается осветленная наВОСвода из источника.

Водный баланс на схемах рассчитан по суточному водопотреблению (м3/сут). При разработке водного баланса потери в охладителях приняты 1,5 % от количества поступающей воды, на

115

очистных сооружениях - 5 %.

При разработке реальных проектов выбор оптимального варианта осуществляется на основании технико-экономической оценки.

В учебном проекте ограничимся некоторыми общими соображениями и оценками.

По системам водопотребителей П1иП2первый вариант отличается от второго тем, что подпитка систем в первом варианте осуществляется неосветленной водой из источника с последующим осветлением ее на очистных сооружениях оборотных систем. Это приводит к увеличению среднесуточной производительности сооружений оборотных систем, но при этом в 4 раза снижается производительностьВОС. Если учесть, что расчет очистных сооружений оборотных систем производится по максимальному часовому расходу водопотребителя, то поступление на сооружения подпиточной воды не отразится на размерах очистных сооружений. В то же время размерыВОСпри снижении производительности в 4 раза пропорционально уменьшаются. Отсюда можно предположить, что первый вариант в этой части предпочтительней.

Для систем водоснабжения третьего и четвертого водопотребителей варианты отличаются общим или раздельными охладителями и резервуарами охлажденной воды. Опыт проектирования систем водоснабжения показывает, что практически всегда одно сооружение дешевле, чем несколько аналогичных сооружений равной суммарной производительности или равной суммарной емкости.

На основании этих рассуждений можно предположить, что первый вариант целесообразней второго и дальнейший расчет и проектирование будут осуществляться для схем, разработанных в первом варианте.

116

8.2. Проектирование систем водоснабжения

Система водоснабжения первого водопотребителя

В соответствии с разработанной схемой оборотная система водоснабжения первого водопотребителя включает в свой состав очистные сооружения, охладитель, резервуары, насосные станции и трубопроводы.

Очистные сооружения предназначены для осуществления баланса по веществам и должны снизить мутность обрабатываемой воды с 320 до 10 г/м3. Для получения воды мутностью не более 10 г/м3

116

необходимо применение зернистых фильтров. Ввиду большой мутности отработанной воды перед подачей на фильтры требуется ее предварительное осветление до мутности не более 50 г/м3, поэтому предусматривается двухступенчатое осветление отработанной воды сначала на радиальных отстойниках, затем на напорных зернистых фильтрах. В качестве напорных зернистых фильтров используется автоматическая сверхскоростная фильтровальная станция батарейного типа системы Г. Н. Никифорова.

Для охлаждения воды применяются типовые секционные вентиляторные градирни.

Расчет сооружений ведется по максимальному часовому расходу Qч.максс проверкой работы в час минимального водопотребления Qч.мин

Перед расчетом сооружений разрабатывается высотно-технологическая схема системы оборотного водоснабжения (рис. 8.4). Все сооружения системы располагаются на выделенной на генплане площадке с планировочной отметкой 26,500 м.

Технологической схемой предусматривается повторное использование промывных вод сверхскоростных фильтров с возвратом их в резервуар P1.1и очисткой на радиальных отстойниках. Это отразится на объеме резервуара, так как надо будет иметь емкость для приема залпового сброса промывной воды в объеме, необходимом для промывки одного фильтра. В силу этого расчет следует начать со сверхскоростной фильтровальной станции.

Сверхскоростная фильтровальная станция (ССФС1.1)

Полезная производительность станции принимается равной максимальному часовому водопотреблению Qпот= 1300 м3/ч. Площадь фильтрования определяется из выражения

F= Qпот/Vн,

где VН- скорость фильтрования в период отсутствия промывки одного из фильтров, которая принимается в диапазоне от 20 до 25м/ч.

F = Qпот/VН= 1300/20 = 65м2.

117

Рис.

8.4. Высотно-технологическая схема системы

водоснабжения первого водопотребителя

Рис.

8.4. Высотно-технологическая схема системы

водоснабжения первого водопотребителя

118

Количество фильтров в блоке принимается равным восьми (N = 8), тогда площадь одного фильтра

f=F/N = 65/8 = 8,125м2.

К установке принимаются серийные напорные вертикальные однокамерные осветлительные фильтры диметром 3,4 м с площадью f=9,0м2.

Расход воды, м3/ч, на промывку такого фильтра

Qпр=if·3,6,

где i - интенсивность промывки, которая может быть принята равной 15л/с·м2.

Qпр=15·9,0·3,6 = 486м3/ч.

Проверяется скорость фильтрования в период промывки одного из фильтров:

Vф= Qпот+ Qпр/f(N-l)≤30,

Vф= 1300 + 486 / 9,0 (8-1) = 28,3 м/ч < 30 м/ч.

Проверка показывает, что соблюдается условие Vф≤ 30 м/ч, поэтому сохраняются принятое число фильтров и их размер.

Определяется объем воды на промывку одного фильтра при времени промывки tпр= 6 мин, или 0,1 ч, из выражения

Wпр= Qпрtпр= 486· 0,1= 48,6 м3.

Именно этот объем воды должен быть принят в резервуаре P1.1и накоплен в резервуареР1.2, откуда он забирается на промывку фильтров насосами насосной станцииНС1.2.

Суточный расход воды, необходимый на промывку фильтров ССФС1.1, определяется по формуле

Wпр.сут=WпрN nпр,

119

где nпр- число промывок каждого фильтра в сутки, которое может быть принято равным 2.

Wпр.сут= 48,6·8·2 = 778м3/сут.

Этот расход воды на промывку фильтров учитывается при балансовых расчетах.

Резервуар Р1.1

Объем резервуаров в системе водоснабжения определяется исходя из их назначения. Резервуары в рассматриваемой системе водоснабжения являются всасывающими камерами соответствующих насосных станций. Объем такого резервуара определяется исходя из 5-10-минутной производительности насосной станции. При этом большее значение принимается для небольших по производительности систем (менее 100 м3/ч). С увеличением производительности расчетное время уменьшается. Кроме того, резервуарP1.1должен иметь дополнительный объем для приема промывной воды от промывки одного фильтра ССФС1.1 Wпр.

Wр= 5Qпот/60 + Wпр= 5 · 1300/60 + 48,6 = 159,6 м3.

К установке принимается типовой железобетонный резервуар объемом 250 м3с размерами в плане 6x12 м, глубиной 3,6 м. Для обеспечения самотечного приема воды от водопотребителей верх резервуара располагается на 1м ниже планировочной отметки площадки.

Радиальные отстойники РО1.1

Расчетная производительность радиальных отстойников определяется исходя из максимального часового водопотребления и обеспечения очистки промывной воды.

Qот=Qпот+Wпр.сут/24 =1300 + 778/24 = 1332 м3/ч.

Площадь отстойников, м2, определяется по формуле

120

Fот=0,2(Qот/u0)1,07+f1,

где u0- гидравлическая крупность частиц, которые нужно осадить для обеспечения требуемого эффекта осветления, мм/с; f1- площадь центральной вихревой зоны, которая может быть принята в пределах от 20 до 40 м2на каждый отстойник.

Расчетная гидравлическая крупность частиц u0зависит от характера примесей и требуемого эффекта осветления. Для расчетов в проекте u0может быть принята в пределах 0,2-0,4 мм/с при требуемом эффекте осветления выше 80 %, 0,4-0,6 мм/с при эффекте осветления 60-80 % и 0,6-1 мм/с при эффекте осветления менее 60 %.

Расчетная гидравлическая крупность u0принимается равной 0,4 мм/с, тогда

Fот= 0,2 (1332/0,4)1,07+ 60 = 1235 м2.

В установке должно быть не менее двух рабочих отстойников. С учетом большой расчетной площади, принимаются 3 рабочих отстойника. Резервных отстойников не предусматривается.

Диаметр одного отстойника:

D = √4·1235/3,14·3= 22,9м

К установке принимаются типовые отстойники диаметром D = 24,00 м. Так как в отстойники поступает нагретая вода, то они устраиваются открытыми в насыпи с отметкой верха на 5 м выше планировочной отметки площадки (31,500).

Если отстойники используются в системе второй категории водопотребления (без нагрева воды), то их следует устанавливать в здании с поддержанием в зимнее время температуры внутри здания плюс 5 ℃.

Потери воды с осадком в отстойниках могут быть определены из следующих расчетов:

Wос= [Qсут(Мотр-Мтр) + Qпод(Мист-Мтр)]/δ,

где Wос- суточный объем осадка, м3; Qсут- количество отработанной

121

воды, м3/сут; Qпод- количество подпиточной воды из источника, м3/сут; Мотр- мутность отработанной воды, г/м3; Мист- мутность воды источника водоснабжения, г/м3; Мтр- мутность по требованиям водопотребления, г/м3; δ - средняя концентрация твердой фазы в осадке, г/м3, которая при безреагентном отстаивании воды и удалении осадка не чаше одного раза в сутки может быть принята 150000 г/м3.

Wос= [28500 (320 - 10) + 3450 (42 - 10)] / 150000 = 59,7 м3.

Количество воды, м3/сут, теряемой при гидравлическом удалении этого осадка, определяется из выражения

Qос= WосKр,

где Кр- коэффициент разбавления, который принимается равным 1,5.

Qос=59,7·1,5 = 90м3/сут.

Следовательно, при повторном использовании промывных вод фильтров потери воды на очистных сооружениях составят всего 90 м3/сут. Именно эту величину потерь воды с осадком следует учесть при корректировке водного баланса в системе.

Насосная станция НС1.1

Насосная станция НС 1.1подает воду из резервуараР1.1в отстойникиPO1.1Расчетная производительность насосной станции равна количеству воды, подаваемой в отстойники, и составляет 1332 м3/ч.

Потребный напор, м, определяется из выражения

Hнас= z1- z2+ hHC+ hc+ Hтр,

где z1- отметка, на которую подается вода в отстойники, в соответствии со схемой (см. рис. 8.4); z1= 31,500 м; z2- минимальный уровень воды в резервуареP1.1; z2= 21 ,900 м; hНС- потери напора в насосной станции; hHCпринимаются равными 2,0-2,5 м; hc-потери

122

напора в трубопроводах; hcмогут ориентировочно приниматься 5,0 м на 1000 м длины трубопровода; Нтр- требуемый напор в точке подачи воды, который на излив из трубопровода в отстойник может быть принят равным 1,0 м.

Ннас= 31,500 - 21,900 + 2,0 + 1,0 + 1,0 = 13,6 м.

При таких малых напорах обычно используются консольные насосы. Количество рабочих насосов должно быть не менее двух. Количество резервных насосов принимается в зависимости от требуемой надежности в соответствии с рекомендациями табл. 32 [12]. В проекте насосные станции могут быть приняты II категории надежности, поэтому при количестве рабочих насосов не более 6 принимается 1 резервный насос.

В соответствии с рабочими характеристиками насосов (прил. 4) к установке принимается 5 рабочих и 1 резервный насос марки К 200-150-250 (п = 1450 об/мин).

Насосы в насосной станции устанавливаются "под залив", без использования вакуумных установок для запуска насосов. Это обеспечивает надежную работу насосных станций с простой системой автоматики. Для создания такого режима работы отметка оси насоса должна быть не выше среднего уровня воды в резервуаре (всасывающей камере). Средний уровень воды в резервуаре (см. рис. 8.4)

zср= (zмакс+zмин)/2 = (25,5+ 21,9)/2 = 23,7м.

Отметка оси насоса принимается равной 23,5 м. Расстояние от оси насосов до пола насосной станции в заглубленных насосных станциях ориентировочно может быть принято 1,0 м. Соответственно отметка пола насосной станции равна 22,5 м, при этом ее глубина

Нзагл= 26,5 + 0,2 - 22,5 = 4,2 м.

Резервуар Р1.2

Резервуар Р1.2является всасывающей камерой насосной

123

станцииНС 1.2и, кроме этого, в нем должен храниться объем воды на промывку одного фильтраССФС1.1.ОбъемР1.2равен объему резервуара P1.1и соответственно принимается такой же типовой железобетонный резервуар объемом 250 м3.

Насосная станция НС1.2

Насосная станция НС 1.2подает воду из резервуараР1.2наССФС1.1и далее остаточным напором на охладительОхл.1.1.Режим работы насосной станцииНС1.1совпадает с режимом работыССФС1.1, поэтому производительность ее должна быть Q1= Qпот+ Qпрв период промывки одного из фильтров и Q2= Qпот+ Qпрв период отсутствия промывки одного из фильтров.

Q1= 1786 м3/ч, Q2= 1300 м3/ч.

Соответственно будут меняться и потребные напоры насосов. В период без промывки фильтра

Ннас= z1- z2+ hHC+ hc+ hССФС+ Hтр,

где z1- отметка распределительной системы градирни, принимаемая ориентировочно на 5 м выше планировочной отметки; z1= 31,500 м; z2= 21,900 м; hНС= 2,0 м; hc= 1,0 м; hССФС- потери напора в скоростной фильтровальной станции, которые в период без промывки фильтра могут быть приняты равными 7,0 м; Нтр- требуемый напор в распределительной системе градирни, который может быть принят равным 5,0 м.

НHC1= 31,500 - 21,900 + 2,0 + 1,0 + 7,0 + 5,0 = 24,6 м.

Потребный напор насосов НС 1.2в период промывки одного из фильтров повышается из-за увеличения производительности системы и уменьшения числа рабочих фильтровССФС1.1. В этот период потери напора в насосной станции могут быть приняты равными 2,5 м, а вССФС1.1- равными 10 м.

НHC2= 31,500 - 21,900 + 2,5 + 1,0 + 10,00 + 5,0 - 28,1 м.

124

К установке принимаются 4 рабочих и 1 резервный насос марки Д 630-90 (п = 980 об/мин). При этом в период отсутствия промывки фильтра будут работать 3 насоса. В период промывки одного из фильтровССФС1.1будет автоматически включаться четвертый рабочий насос.

Охладитель Ох.1.1

Исходные данные для расчета:

количество охлаждаемой воды Q = 1300 м3/ч

температура нагретой воды t1= 34℃;

температура охлажденной воды t2= 26℃;

перепад температур Δt = 8 ℃;

температура охлаждающего воздуха по сухому термометру θ1=25℃;

температура охлаждающего воздуха по смоченному термометру τ1= 18℃;

влажность воздуха φ = 48 %.

Для охлаждения воды используются типовые секционные вентиляторные градирни с капельным оросителем.

Площадь градирни, м2, определяется из выражения

Fгр= Q/qж,

где qж- гидравлическая нагрузка, которая рассчитывается с использованием методик и графиков, приведенных в гл. 5 настоящего учебного пособия.

Расчетная температура охлажденной воды для использования в графике (см. рис. 5.11) определяется по формуле

t2*= t2+ (τ1- 20)(0,9 - Δτ/100) + 8(0,8 - τ1/θ1) = 25 + (18 - 20)(0,9 - 8/100) + 8(0,8 - 18/25) = 26,6℃

По графику (см. рис. 5.11) при t2*= 26,6℃и Δt = 8℃, находим qж= 7,7м3/ч·м2.

Тогда площадь градирни

Fгр= 1300/7,7= 169м2.

125

К установке принимается типовая трехсекционная градирня с капельным оросителем, имеющая размеры секции 8 х 8 м, площадь одной секции 64 м2и общую площадь 192 м2.

Резервуар Р1.3

Резервуар P1.3является всасывающей камерой насосной станцииНС 1.3.Объем его определяется из расчета:

Wp=5Qпот/60 = 5·1300/60= 108,4м3.

К установке принимается типовой железобетонный резервуар объемом 250 м3с размерами в плане 6x12 м, глубиной 3,6 м, такой же, как и резервуарыР1.1иР1.2.

Насосная станция НС 1.3

Насосная станция НС1.3подает воду из резервуараP1.3водопотребителю. Производительность станции равна максимальному часовому водопотреблению QHC=1300 м3/ч. Потребный напор насосов составляет

Ннас=z1- z2+ hHC+ hc+ Нтр=27,00-21,9+ 2,0+ 2,0+ 25 = 34,1 м.

К установке принимаются 3 рабочих и 1 резервный насос марки Д 630-90 (n = 980 об/мин).

Определение диаметров подающих и отводящих трубопроводов

Подающие трубопроводы выполняются из стальных или пластмассовых труб и рассчитываются по таблицам, приведенным в книге Ф. А. Шевелева "Таблицы для гидравлического расчета стальных, чугунных, асбестоцементных и пластмассовых водопроводных труб" (М.: Стройиздат, 1970).

Отводящие самотечные трубопроводы выполняются из железобетонных, асбестоцементных, стальных и других труб и рассчитываются по таблицам, приведенным в книге А.А. Лукиных,

126

НА. Лукиных "Таблицы для гидравлического расчета канализационных сетей и дюкеров по формуле акад. Н.Н. Павловского" (М.: Стройиздат, 1974).

Подающий трубопровод (1В4) выполняется из стальных труб. Расчетный расход составляет 1300 м3/ч, или 361 л/с. По таблицам принимается стальная труба d = 600 мм, при этом скорость движения воды V = 1,2 м/с, гидравлический уклон 10001 = 2,93.

Отводящий трубопровод (1В5) выполняется самотечным из железобетонных труб. При расчетном расходе 361 л/с по таблицам находим, что d = 600 мм, V = 1,47 м/с, i = 0,004, наполнение h/d = 0,8 d.

Ввиду большого объема проекта проектирование сооружений для обработки осадка не производится. В графической части проекта в комплексе сооружений водоснабжения предусматривается здание для размещения оборудования обработки осадка размером 12х18м.

Система водоснабжения второго водопотребителя

В соответствии с разработанной схемой оборотная система водоснабжения второго водопотребителя включает в свой состав очистные сооружения, резервуары, насосные станции и водопроводные сети.

Очистные сооружения должны снизить мутность отработанной воды с 40 г/м3до требуемых 10 г/м3. Это может быть достигнуто одноступенчатым фильтрованием на зернистых фильтрах. Для осветления воды предусматривается автоматическая сверхскоростная фильтровальная станция батарейного типа, аналогичная той, которая была запроектирована в системе первого водопотребителя.

В соответствии с этим решением разрабатывается высотно-технологическая схема системы водоснабжения (рис. 8.5).

Отработанная вода от второго потребителя поступает в резервуар Р2.1, откуда насосной станциейНС2.1подается наССФС2.1и далее под остаточным напором поступает непосредственно ко второму водопотребителю.

В схемах очистных сооружений, в составе которых имеются только фильтровальные сооружения, всегда возникает проблема обработки промывных вод. В рассматриваемой схеме эта проблема может быть решена строительством собственных сооружений обработки промывных вод либо подачей промывных вод в схему с

127

аналогичными загрязнениями, где имеются грязеемкие очистные сооружения, позволяющие осуществлять осветление промывной воды вместе с осветлением других стоков.

Рис.

8.5. Высотно-технологическая схема системы

водоснабжения второго водопотребителя

Рис.

8.5. Высотно-технологическая схема системы

водоснабжения второго водопотребителя

Можно предположить, что возможно направить промывные воды ССФС2.1из системы второго водопотребителя в резервуарP1.1системы первого водопотребителя, уменьшив соответственно количество подпиточной воды из источника, подаваемой в этот резервуар.

Сверхскоростная фильтровальная станция ССФС2.1

Расчет ССФС 2.1ведется аналогично выполненному ранее расчетуССФС 1.1с обеспечением подачи второму водопотребителю 800 м3/ч воды с напором 25 м. Подробные пояснения к расчету приведены в предыдущем разделе.

Площадь фильтрования определяется из выражения

F = Qпот/Vн= 800/20 = 40м2.

Количество фильтров в блоке принимается равным восьми (N = 8), тогда площадь одного фильтра

f = F/N = 40/8 = 5м2.

К установке принимаются серийные напорные вертикальные однокамерные осветлительные фильтры диметром 2,6 м с площадью f=5,3м2.

128

Расход воды на промывку такого фильтра

Qпр= i f3,6 = 15 · 5,3 · 3,6 = 286 м3/ч.

Проверяется скорость фильтрования в период промывки одного из фильтров:

Vф= Qпот+ Qпр/ f (N - 1) = 800 + 286 / 5,3 (8 - 1) = 29,3 м/ч < 30 м/ч

Проверка показывает, что соблюдается условие Vф≤ 30 м/ч, поэтому сохраняются принятое число фильтров и их размер.

Определяется объем воды на промывку одного фильтра при времени промывки tпр= 6 мин, или 0,1 ч, из выражения

Wпр=Qпрtпр=286·0,1= 28,6м3.

Именно этот объем воды должен быть принят в резервуаре P1. 1Из расчета резервуараР1.1(см. систему водоснабжения первого водопотребителя) видно, что при расчетном объеме 156,9 м3к установке принят резервуар объемом 250 м3, позволяющий принять туда еще 28,6м3.

Суточный расход воды, необходимой на промывку фильтров ССФС2.1, определяется по формуле

Wпр.сут=WпрN nпр= 28,6 · 8 · 2 = 458 м3/сут.

Этот расход воды передается из системы водоснабжения второго водопотребителя в систему первого водопотребителя и должен быть учтен при балансовых расчетах. Он же дополнительно поступит на РО1.1, что увеличит их производительность на 1,5 %. Однако площадь отстойников при расчете принята с достаточным запасом и, в связи с увеличением производительности на 1,5 %, перерасчета не требуется.

Концентрация механических примесей в промывной воде, г/м3, фильтровССФС2.1может быть определена следующим расчетом:

129

Mпр= Qсут(Mотр- Mтр)/Wпр.сут,

где Mотр= 40г/м3; Mтр= 10 г/м3; Qсут= 16800 м3/сут; Wпр.сут= 458 м3/сут.

Mпр= 16800(40 - 10)/458 = 1100 г/м3

При поступлении этой промывной воды в резервуар P1.1концентрация примесей в смешанном потоке

Mсмеш= (Мотр1Qсут.отр1+ Мпр2Wпр.сут2)/(Qсут.отр1+ Wпр.сут2) = = (320 · 28500 + 1100 · 458)/(28500 + 458) = 332,3 г/м3.

Приведенный расчет показывает, что при поступлении промывной воды из системы второго водопотребителя в резервуар Р1.1мутность смешанного потока увеличится незначительно (с 320 до 332,3 г/м3), что не может снизить эффективность работы очистных сооружений в системе водоснабжения первого водопотребителя. В силу этого решение о подаче промывной воды из системы второго потребителя на очистные сооружения системы первого водопотребителя можно считать возможным и целесообразным.

В случаях, когда в системах производственного водоснабжения предприятия нет грязеемких сооружений, либо когда подача промывных вод фильтров может существенно усложнить их работу, то в системе водоснабжения с фильтрами создаются собственные сооружения для очистки и повторного использования промывных вод.

Резервуар Р2.1

Резервуар Р2.1является всасывающей камерой насосной станцииНС2.1и, кроме того, должен хранить объем воды на промывку одного фильтраССФС2.1.

Расчетный объем резервуара определяется из выражения

Wp=5Qпот/60 + Wпр=5·800/60+ 28,6 = 95,3м3.

130

К установке принимается типовой железобетонный резервуар объемом 100 м3с размерами в плане 6x6 м, глубиной 3,6 м. Высотное положение резервуара принимается аналогично положению резервуараP1.1в схеме водопотребителяП1.

Насосная станция НС2.1

Насосная станция НС2.1подает воду из резервуараР2.1наССФС2.1и далее остаточным напором водопотребителюП2. Режим работы насосной станцииНС2.1совпадает с режимом работыССФС2.7, поэтому производительность ее должна быть

Q1= Qпот+Qпр= 800+ 286= 1086 м3/ч

в период промывки одного из фильтров ССФС2.1и Q2= Qпот= 800 м3/ч в период отсутствия промывки.

Соответственно будут меняться и потребные напоры насосов. В период без промывки фильтра потребный напор

Hнас= z1- z2+ hHC+ hc+ hССФС+ Hтр= 28,00 - 21,90 + 2,00 + 2,0 + 7,00 + 25 + 25 = 45,10 м.

Потребный напор в период промывки одного из фильтров

Ннас= 28,00 - 21,900 + 2,5 + 2,0 + 10,00 + 25 = 48,6 м.

К установке принимаются 2 рабочих и 1 резервный насосы марки Д 500-65 (п = 1450 об/мин) с автоматической регулировкой числа оборотов. В период промывки одного из фильтров насосы будут работать при п = 1450 об/мин и в соответствии с рабочими характеристиками обеспечат подачу 1086 м3/ч воды с напором 48,6 м. В период отсутствия промывки путем снижения числа оборотов насоса будет обеспечена работа насосов с подачей 800 м3/ч при напоре 45,1 м.

Определение диаметров трубопроводов

Подающий трубопровод (2В4) выполняется из стальных труб.

131

Q = 800 м3/ч = 222 л/с; d = 500 мм; V = 1,06 м/с; l000i = 2,90.

Отводящий трубопровод (2В5) выполняется самотечным из железобетонных труб.

Q = 800 м3/ч = 222 л/с; d = 500 мм; V = 1,30 м/с; i = 0,004; h/d = 0,80.

Объединенная система водоснабжения третьего и четвертого водопотребителей

В соответствии с разработанной схемой оборотная объединенная система водоснабжения водопотребителей ПЗиП4включает в свой состав общие охладитель и резервуар охлажденной воды, а также собственные резервуары, насосные станции и водопроводные сети. Высотно-технологическая схема системы представлена на рис. 8.6.

Для охлаждения воды используется типовая секционная вентиляторная градирня.

Исходные данные для расчета:

количество охлаждаемой воды Q = 1100 + 400 = 1500 м3/ч;

температура нагретой воды t1= 33℃;

температура охлажденной воды t2= 25℃;

перепад температур Δt = 8 ℃;

температура охлаждающего воздуха по сухому термометру θ1= 25℃;

температура охлаждающего воздуха по смоченному термометру τ1= 18 "С;

влажность воздуха φ = 48 %.

Площадь градирни, м2, определяется из выражения

Fгр= Q/qж

где qж- гидравлическая нагрузка, которая рассчитывается с использованием методик и графиков, приведенных в гл. 5 настоящего учебного пособия.

Рассмотрим варианты использования градирен с капельным и пленочным оросителями.

При применении градирни с капельным оросителем расчетная температура охлажденной воды для использования в графике (см. рис. 5.11) определяется по формуле

132

Рис.

8.6. Высотно-технологическая схема

объединенной системы водоснабжения

третьего и четвертого водопотребителей

Рис.

8.6. Высотно-технологическая схема

объединенной системы водоснабжения

третьего и четвертого водопотребителей

133

t2*= t2+ (τ1- 20)(0,9 - Δt/100) + 8(0,8 - τ1/θ1) = 25 + (18 - 20)(0,9 - 8/100) + 8(0,8 - 18/25) = 25,6℃

По графику (см. рис. 5.11) при t2*= 25,6℃и Δt = 8℃находим qж= 6.7 м3/ч· м2.

Тогда площадь градирни

Fгр=1500/6,7 = 224м2.

К установке принимается типовая четырехсекционная градирня, имеющая размеры секции 8 х 8м, площадь одной секции 64 м2и общую площадь 256 м2.

При применении градирни с пленочным оросителем расчет ведется с использованием графиков (см. рис. 5.12).

По графику (см. рис. 5.12,б) при τ1= 18℃и t2= 25℃находим t21= 21℃, а затем по этой величине и Δt = 8℃по графику рис. 5.12,aнаходим qж= 8,5 м3/ч·м2.

Тогда площадь градирни с пленочным оросителем

Fгр= 1500/8,5 = 176м2.

К установке принимается типовая трехсекционная вентиляторная градирня с пленочным оросителем, имеющая размеры секции 8 х 8 м, площадь одной секции 64 м2и общую площадь 192 м2.

Окончательный выбор варианта осуществляется на основании технико-экономической оценки вариантов.

В рассматриваемом примере остановимся на выборе трехсекционной вентиляторной градирни с пленочным оросителем.

Резервуар Р3.1

Резервуар РЗ.1является всасывающей камерой насосной станцииНСЗ.1.

Расчетный объем резервуара определяется из выражения

Wp= 5 Qпот3/60 = 5·1100 / 60 = 91,7 м3.

134

К установке принимается типовой железобетонный резервуар объемом 100 м3с размерами в плане 6 х 6 м, глубиной 3,6 м.

Резервуар Р34.1

Резервуар Р34.1предназначен для приема охлажденной коды из градирни и является всасывающей камерой насосных станцийНС3.2иНС4.1.

Расчетный объем резервуара определяется из выражения

Wp=5(Qпот3+ Qпот4)/ 60 = 5 (1100 + 400) /60= 125м3.

К установке принимается типовой железобетонный резервуар объемом 250 м3с размерами в плане 6x12 м, глубиной 3,6 м.

Насосная станция НС 3.1

Насосная станция НС3.1подает воду из резервуараР3.1на градирнюОхл. 34.1.

Производительность насосной станции Q = 1 100 м3/ч.

Потребный напор

Hнас= z1- z2+ hНС+ hc+ Hтр= 31,500 - 21,90 + 2,00 + 1,0 + 5,00 = 17,6 м.

К установке принимаются 4 рабочих и 1 резервный насос марки К 200-150-250 (n = 1450 об/мин).

Насосная станция НС3.2

Насосная станция НС 3.2подает воду из резервуараР34.1потребителю ПЗ.

Производительность насосной станции Q = 1 100 м3/ч. Потребный напор

Hнас= z1- z2+ hНС+ hc+ Hтр= 28,0 - 21 ,90 + 3,00 + 2,0 + 30 = 40,1 м.

135

К установке принимаются 2 рабочих и 1 резервный насос марки Д 500-65 (n = 1450 об/мин).

Насосная станция НС4.1

Насосная станция НС4.1подает воду из резервуараР34.1потребителюП4. Производительность насосной станции Q = 400м3/ч.

Потребный напор

Hнас= z1- z2+ hНС+ hc+ Hтр= 27,6 - 21,90 + 2,00 + 2,0 + 45 = 54,7 м.

К установке принимаются 2 рабочих и 1 резервный насос марки Д 320-70 (n = 2950 об/мин).

Определение диаметров трубопроводов

Подающий трубопровод (ЗВ4) выполняется из стальных труб.

Q = 1100 м3/ч = 305,6 л/с; d = 500 мм; V = 1,46 м/с; 1000 i = 5,4.

Отводящий трубопровод (ЗВ5) выполняется самотечным из железобетонных труб.

Q = 1100 м3/ч = 305,6 л/с; d = 600 мм; V = 1,44 м/с; i = 0,004; h/d = 0,70.

Подающий и отводящий трубопроводы (4В4 и 4В5) напорные, выполняются из стальных труб.

Q = 400 м3/ч = 111 л/с; d = 300 мм; V = 1,46 м/с; 1000 i = 10,3.

Система водоснабжения пятого водопотребителя

Система водоснабжения водопотребителя П5должна обеспечить получение умягченной воды и подачу ее потребителю равномерно в течение суток. Получение умягченной воды жесткостью не более 0,1 г-экв/м3при жесткости исходной воды не более 3,7 г-экв/м3может быть достигнуто одноступенчатым Na-катионированием. Для обеспечения равномерной в течение суток работы Na-катионитовой установки предусматривается накопление умягченной воды в резервуаре, откуда она подается водопотребителю насосами.

136

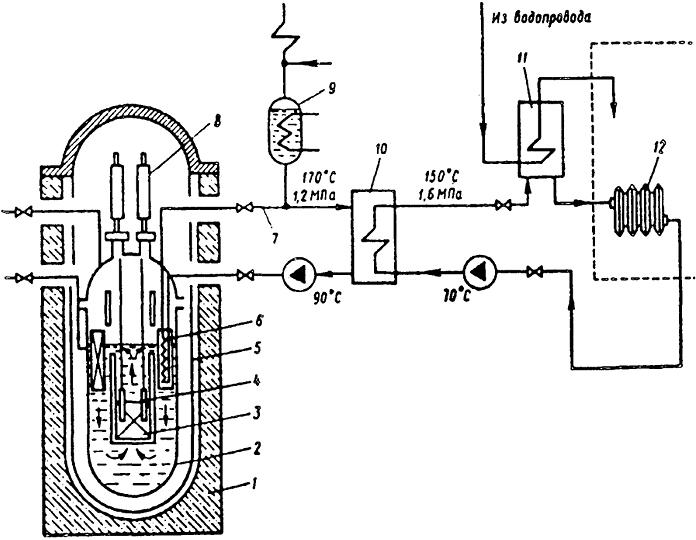

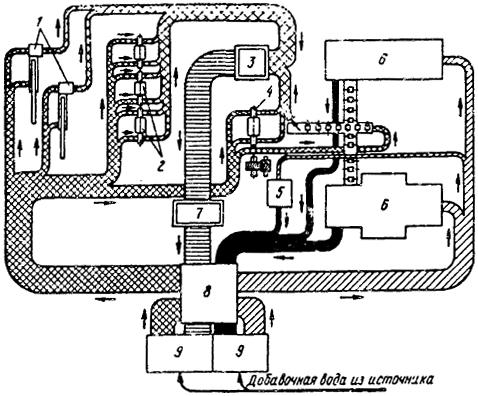

В качестве исходной воды для установки умягчения принимается осветленная речная вода, которая накапливается в резервуаре и насосами подается на установку умягчения. Объем резервуаров принимается равным часовой производительности установки. Технологическая схема установки умягчения (рис. 8.7), кроме Na-катионитовых фильтров, включает в свой состав реагентное хозяйство для регенерации фильтров.

Рис.

8.7. Технологическая схема установки

умягчения воды

Рис.

8.7. Технологическая схема установки

умягчения воды

В соответствии с технологической схемой речная осветленная вода насосной станцией НС5.1подается на Na-катионитовые фильтрыФy, где происходит обмен катионов Са2+и Mg2+нa катионы Na+. Катионы Са2+и Mg2+остаются в катионите, а катионы Na+переходят в воду, и она становится мягкой. Каждый катионит обладает определенной обменной способностью, по исчерпании которой требуется ее восстановить. Для восстановления обменной способности Na-катионитовые фильтры периодически останавливаются на регенерацию. Регенерация осуществляется в три этапа. На первом эта

137

этапе производится взрыхление катионита пропуском воды через катионит восходящим потоком. Затем осуществляется собственно регенерация, заключающаяся в пропуске через катионит в направлении сверху вниз рабочего регенерационного раствора (раствора поваренной соли Nad). На третьем этапе пропуском исходной воды в направлении сверху вниз осуществляется отмывка катионита от продуктов регенерации. После этого фильтр опять пускается в работу по умягчению. Для осуществления регенерации в реагентном хозяйстве предусматривается склад концентрированного раствора поваренной соли1(см. рис. 8.7), осветлительный фильтр3для очистки раствора соли, баки рабочего регенерационного раствора4и воды для взрыхления5, а также соответствующие насосы2.

Расчет Na-катионитовой установки осуществляется в соответствии с рекомендациями прил. 7 [12].

В качестве катионита используется сульфоуголь.

Объем катионита, м3, определяется из выражения

Wкат=24qумЖисх/npENaраб,

где qум- часовая производительность установки; qум=50 м3/ч; Жисх-жесткость исходной воды; Жисх= 3,2 г-экв/м3; nр- число регенераций в сутки; np= 2; ЕNaраб- рабочая обменная способность катионита, г-экв/м3.

ENaраб= αNaβNaEполн- 0,5qудЖисх,

где αNa- коэффициент эффективности регенерации катионита; при удельном расходе соли 200 г/г-экв αNa= 0,81; βNa- коэффициент, учитывающий снижение обменной емкости за счет частичного задержания катионов натрия; βNa= 0,83 при Na / 23 Жисх= 0,1; Еполн- полная обменная емкость катионита; для сульфоугля Еполн= 500 г-экв/м3; qуд- удельный расход воды на отмывку катионита; для сульфоугля qуд=4 м3/м3.

ENaраб= 0,81 · 0,83 · 500 - 0,5 · 4 · 3,7 = 328,75 г-экв/м3.

Тогда объем катиона

138

Wк= 24 · 50 · 3,2 / 2 · 328,75 = 5,84 м3.

При высоте слоя загрузки Нк= 2 м площадь катионитовых фильтров будет составлять

Fк= Wк/Нк= 5,84 / 2 = 2,92 м2.

Количество рабочих фильтров в установке должно быть на менее двух, резервный - один.

Принимаем количество рабочих фильтров N = 2. Тогда площадь одного фильтра

fк=Fк/N = 2,92/2= 1,46м2.

Диаметры и площади серийных катионитовых фильтров соответствуют размерам осветлительных фильтров, приведенных в гл. 6 настоящего учебного пособия.

К установке принимаются 2 рабочих и 1 резервный фильтр D= 1,4 м и fк= 1,54м2.

Проверяется скорость фильтрования для принятых размеров фильтров, которая при жесткости воды до 5 г-экв/м3должна быть не более 25 м/ч:

V = qум/ 2fк= 50/2 · 1,54 = 16,2 м/ч < 25 м/ч.

Скорость фильтрования не превышает допускаемой величины, поэтому принятое количество рабочих фильтров и их размер сохраняются.

Ввиду большого объема проекта проектирование реагентного хозяйства не производится. В графической части проекта в блоке сооружений предусматривается место для реагентного хозяйства размером 6x1.2 м.

Резервуары Р5.1иР5.2принимаются типовыми, объемом 50 м3с размерами в плане 3x6 м и глубиной 3,6 м.

Насосная станция НС5.1подает воду из резервуараР5.1на фильтры умягчения и далее в резервуарР5.2.Производительность станции составляет 50 м3/ч.

Потребный напор насосов определяется с учетом потерь напора в фильтрах умягчения, равных hФу= 6,0 м, из выражения

139

Hнас= z1- z2+ hНС+ hc+ hФу+ Hтр= 25,5 - 21,90 + 2,00 + 1,0 + 6,00 + 1,0 = 13,6 м.

К установке принимаются 1 рабочий и 1 резервный насос марки К 80-65-160 (n = 2900 об/мин).

Насосная станция НС5.2подает умягченную воду из резервуараР5.2водопотребителюП5. Производительность станции составляет 50 м3/ч.

Потребный напор насосов определяется из выражения

Ннас= z1- z2+ hHC+ hс+ Hтр= 27,5 - 21,90 + 2,00 + 2,0 + 25 = 34,6 м.

К установке принимаются 1 рабочий и 1 резервный насос марки К 80-65-160 (n = 2900 об/мин).

Подающие трубопроводы В8иВ6выполняются из стальных труб.

Q = 50 м3/ч = 13,9 л/с; d = 125 мм; V = 1,01 м/с; 1000 i = 5,4.

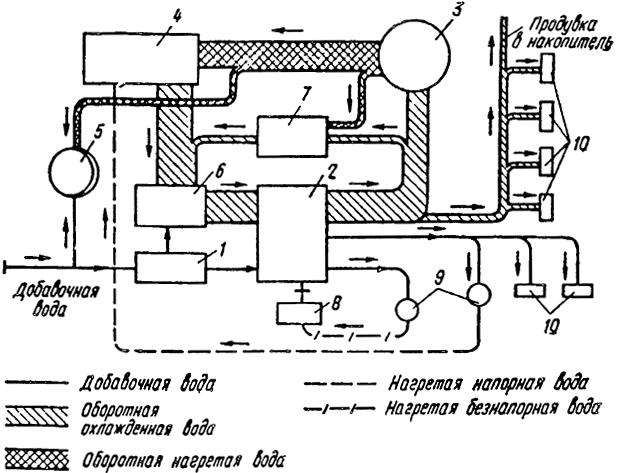

Система подпиточной воды

Подпитка оборотных систем водоснабжения осуществляется из водоисточника. В системы первого и второго водопотребителей вода подается из источника без осветления. В систему третьего и четвертого водопотребителей подается речная осветленная вода. Кроме того, речная осветленная вода подается на установку умягчения.

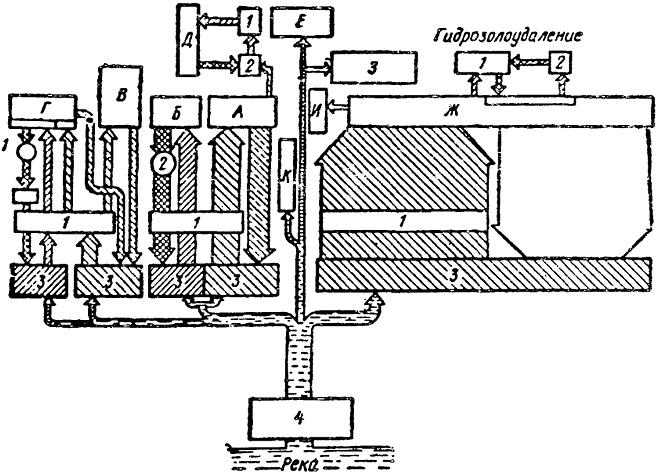

Осветление речной воды осуществляется одноступенчатым фильтрованием. В соответствии с балансовой схемой полезная производительность водопроводных очистных сооружений (ВОС) составляет 1820 м3/сут.

При равномерной работе ВОСв течение суток расчетная производительность

Q = 1820/24 = 76 м3/ч.

140

Для осветления воды применяются сверхскоростные многокамерные фильтры (ССФК) системы Г.Н. Никифорова (рис. 8.8).

Рис.

8.8. Схема системы подпиточной воды

Рис.

8.8. Схема системы подпиточной воды

В соответствии с расчетной производительностью к установке принимаются 1 рабочий и 1 резервный фильтр D = 3,0 м с общей площадью фильтрования F = 6,4 м2, площадью каждой из восьми камер f = 0,8 м2.

Скорость фильтрования в период отсутствия промывки одной из камер

V = Q/F = 76/6,4 = 12м/ч.

Скорость фильтрования в период промывки одной из камер

V = (Q + Qпр)/f (8- 1) = (76 + 15 · 0,8 · 3,6)/0,8 · 7 = 21,3м/ч<30м/ч.

Объем воды на промывку одной камеры

141

Wпр= i f·3,6 tпр= 15 · 0,8 · 3,6 · 0.1 = 4,32 м3.

Суточный расход воды, необходимой на промывку фильтров,

Wпр.сут= WпрNкnпр= 4,32 · 8 · 2 = 70 м3/сут.

Эта вода направляется в резервуар P1.1для повторного использования, что следует учесть при корректировке балансовой схемы.

Определение диаметров трубопроводов

Трубопровод, подающий воду от водозабора на ССФК, выполняется из стальных труб.

Q = 119,2 м3/ч = 33,1 л/с; d = 200 мм; V = 0,96 м/с; 1000 i = 7,83.

Трубопровод, подающий воду от водозабора к резервуарам P1. 1иР2.1, выполняется также из стальных труб.

Q = 3770/24 = 157 м3/ч = 43,6 л/с; d = 200 мм; V = 1,27 м/с; 10001=13,4.

После расчета всех сооружений, уточнения технологических схем, расходов и состава сооружений осуществляется корректировка балансовой схемы водоснабжения промпредприятия (см. рис. 8.2). Окончательный вариант схемы системы водоснабжения промпредприятия приведен на рис. 8.9.

Окончательный вариант схемы системы водоснабжения промпредприятия (см. рис. 8.9) выносится на листы графической части проекта.

142

8.3. Разработка графической части проекта

Разработка графической части проекта осуществляется после выполнения всех расчетов, определения размеров и количества сооружений, подбора оборудования.

Сначала на месте, выделенном на генеральном плане промпредприятия, разрабатывается в масштабе 1:200 комплекс сооружений водоснабжения, включающий в свой состав резервуары, насосные станции, все сооружения и оборудование очистных сооружений, охладители и трубопроводы, соединяющие сооружения в технологические схемы.

142

Рис.

8.9. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (окончательный вариант)

Рис.

8.9. Схема системы водоснабжения

промпредприятия с балансом расходов,

м3/сут (окончательный вариант)

143

Перед началом этой работы осуществляется выборка всех рассчитанных сооружений и оборудования по каждой системе водоснабжения с графическим изображением элементов систем в плане. Это дает наглядное представление о размерах и количестве сооружений, которые должны быть размещены на площадке комплекса, и позволяет не упустить из вида в дальнейшем ни одно из них.

Основным зданием в комплексе сооружений водоснабжения является блок насосно-фильтровальных станций (далее - блок). В нем размещаются насосные станции, фильтры, реагентные хозяйства и блок вспомогательных помещений (ВВП), в котором располагаются лаборатории, бытовые помещения, службы энергетики, автоматики и др. Компоновочная схема блока зависит от наличия фильтровальных сооружений и их количества. При наличии мощных фильтровальных сооружений, как в рассматриваемом примере, по боковым сторонам здания размещаются заглубленные насосные станции, а между ними на нулевой отметке располагаются фильтровальные сооружения (рис. 8.10).

В одном торце здания на нулевой отметке устраиваются монтажные площадки насосных станций шириной 3000 мм и монтажная площадка фильтров. В другом торце здания размещается ВВП.

При отсутствии мощных фильтровальных сооружений основной частью блока будут два ряда заглубленных насосных станций с выходом всасывающих линий насосов по обеим боковым сторонам здания (рис. 8.11). В торце здания устраиваются небольшие фильтровальные установки и ВВП.

Приведенные примерные компоновочные схемы блока (см. рис. 8.10 и 8.11) не исключают других вариантов размещения оборудования и конструктивных решений.

Длину технологической части блока Lтобычно определяют размеры насосных станций. Исходя из этого ориентировочная длина этой части здания может быть рассчитана из выражения

Lт= ΣLHC/2,

где ΣLHC- сумма длин насосных станций, размещаемых в блоке.

Пролет насосных станций принимается с размерами 6,9,12 м. Пролет помещений фильтровальных станций при двухрядном расположении фильтров должен быть кратным 6 м и не менее 5D, где D - максимальный диаметр фильтров, размещаемых в блоке.

144

Рис.

8.10. Компоновочная схема блока

насосно-фильтровальной станции

Рис.

8.10. Компоновочная схема блока

насосно-фильтровальной станции

Если длина помещений насосных станций получается значительно больше, чем требуется для размещения фильтровальных сооружении, то уменьшить ее можно увеличением пролета и двухрядным шахматным расположением насосов.

145

Задачей разработки комплекса сооружений водоснабжения является рациональное размещение оборудования и сооружений на площадке, обеспечивающее простые функциональные связи между элементами систем водоснабжения и компактность. Для этого следует использовать приведенные далее общие подходы к решению этой задачи и обеспечить нормативные требования [12].

Рис.

8.11. Компоновочная схема блока насосных

станций

Рис.

8.11. Компоновочная схема блока насосных

станций

146

При размещении сооружений на площадке и в блоке следует учитывать расположение водопотребителей на генеральном плане промпредприятия (см. рис. 8.1). Должны быть обеспечены кратчайшие пути движения воды от водопотребителей на площадку, по всем сооружениям технологической схемы и опять к водопотребителям. При этом следует помнить, что трубопроводы должны прокладываться вдоль проездов. Нужно обратить внимание на то, что именно проезды позволяют организовать не только целесообразную прокладку трубопроводов, но и грамотное размещение сооружений. В силу этого после определения размеров блока (основного сооружения на площадке) и размещения его на плане целесообразно подвести к нему дороги от проездов на генплане промплощадки. Ширину дорог можно принимать от 3,5 до 7,0 м.

Резервуары следует располагать на расстоянии не менее 6 м от стены блока в непосредственной близости от насосных станций, которые забирают воду из этих резервуаров. Это обеспечивает короткие всасывающие линии и надежную работу насосов. Расстояние между резервуарами должно быть не менее 2 м.

Градирни должны располагаться на расстоянии не менее 20 м от стены блока. Расстояние между торцами секционных вентиляторных градирен следует принимать не менее 3 м. Резервуары охлажденной воды должны размещаться вблизи градирен, на расстоянии от них не менее 6 м. Желательно градирни, резервуары охлажденной воды при них и насосные станции, забирающие охлажденную воду из этих резервуаров, располагать с одной стороны блока.

Напорные трубопроводы насосных станций целесообразно прокладывать внутри технологических помещений блока и выводить в наружные сети в местах, обеспечивающих минимум подземных коммуникаций на площадке.

После размещения всех сооружений и трубопроводов на площадке комплекса должны быть проставлены размеры сооружений и расстояния между ними, а также обозначения и диаметры трубопроводов. Следует установить условную границу комплекса, охватывающую все сооружения, размещенные на площадке, определить ее размеры и расстояния от границы до выхода с площадки дорог и трубопроводов. Комплекс сооружений водоснабжения для рассмотренного примера приведен на вклейке.

После этого разрабатывается генеральный план промпредприятия (в масштабе 1:2000) с сетями водоснабжения и водоотведения.

147

Рис.

8.12. Генеральный план промышленного

предприятия (М 1:2000)

Рис.

8.12. Генеральный план промышленного

предприятия (М 1:2000)

148

Для этого на генеральный план (рис. 8.12) переносится контур комплекса сооружений водоснабжения в масштабе 1:2000, соединяются проезды комплекса с проездами промплощадки и прокладываются трубопроводы к водопотребителям.

При оформлении графической части курсового проекта целесообразно размещение на одном листе формата А1 комплекса сооружений водоснабжения в масштабе 1:200, генерального плана промплощадки с сетями водоснабжения и водоотведения в масштабе 1:2000 и окончательного варианта схемы системы водоснабжения промпредприятия с балансом расходов. Если эти графические материалы не размещаются на одном листе формата А1, то генеральный план и схема приводятся на дополнительном листе формата А2.

149

Заключение

В учебном пособии рассмотрены только основные, наиболее общие вопросы устройства и разработки систем производственного водоснабжения с направленностью на создание оборотных и замкнутых систем водопользования. Решение реальных задач создания оборотных и, особенно, замкнутых систем водоснабжения требует дополнительного глубокого изучения опыта таких работ в отдельных отраслях промышленности [2, 4, 8, 11, 13, 14, 15 и др.], а также результатов научно-исследовательских и опытно-конструкторских работ, позволяющих обеспечить рациональное использование воды во всех технологических процессах, максимальную утилизацию компонентов сточных вод и исключение загрязнений окружающей природной среды.

Создание замкнутых систем водного хозяйства на промышленных предприятиях является сложным процессом. Сроки создания таких систем зависят от темпов разработки и внедрения совершенных технологических процессов с рациональным использованием воды в производстве. На некоторых предприятиях замкнутые системы водопользования могут создаваться уже в настоящее время, а на большинстве других еще требуются дополнительные исследования по очистке отработанной воды, утилизации извлеченных примесей и подготовке производства к созданию замкнутых систем водопользования.

149

В силу этого можно с уверенностью отметить, что молодых специалистов в области водоснабжения и водоотведения впереди ожидает большая творческая и очень нужная работа по созданию замкнутых систем водного хозяйства на промышленных предприятиях.

150

Технические характеристики типовых секционных вентиляторных градирен

|

Размеры одной секции в плане, м |

Площадь одной секции, м2 |

Количество секций |

Тип оросителя |

|

4x4 |

16 |

2-6 |

Капельный |

|

4x4 |

16 |

2-6 |

Пленочный |

|

6x4 |

24 |

2-5 |

Капельный |

|

6x4 |

24 |

2-5 |

Пленочный |

|

8x8 |

64 |

2-5 |

Брызгальный |

|

8x8 |

64 |

2-5 |

Капельный |

|

8x8 |

64 |

2-5 |

Пленочный |

|

12x12 |

144 |

2,3 |

Капельный |

|

12x12 |

144 |

2,3 |

Пленочный |

|

12x16 |

192 |

2,3 |

Капельный |

|

12x16 |

192 |

2,3 |

Пленочный |

Приложение 2

Размеры типовых прямоугольных железобетонных резервуаров

|

Объем, м |

Размеры в плане, м |

Глубина воды, м |

|

50 |

3x6 |

3,6 |

|

100 |

6x6 |

3,6 |

|

250 |

6x12 |

3,6 |

|

500 |

12x12 |

3.6 |

|

1000 |

18x12 |

4,8 |

151

Приложение 3

Сводный график полей Q - Н консольных насосов

152

Приложение 4

Сводный график полей Q - Н насосов типа Д

153

Рекомендуемая литература

Абрамов Н. Н.Водоснабжение: Учебник для вузов. - М.: Стройиздат, 1982.

Андоньев С.М. и др.Особенности промышленного водоснабжения. - Киев.: Будивельник, 1967.

Алферова Л.А., Нечаев А.П.Замкнутые системы водного хозяйства промышленных предприятий, комплексов и районов. - М.: Стройиздат, 1984.

Беличенко Ю.П.Замкнутые системы водообеспечения химических производств. - М.: Химия, 1990.

Гладков В. А. и др.Вентиляторные градирни. - М.: Стройиздат, 1976.

Кузьмин Ю.М.Сетчатые установки систем водоснабжения: Справочное пособие. - Л.: Стройиздат, 1976.

Кульский Л. А. и др.Справочник по свойствам, методам анализа и очистке воды: В 2 ч. - Киев.: Наукова думка, 1980.

Левин Г.М. и др.Защита водоемов от загрязнения сточными водами предприятий черной металлургии. - М.: Металлургия, 1978.

Москвитин А. С. и др.Оборудование водопроводно-канализационных сооружений: Справочник монтажника. - М.: Стройиздат, 1979.

Николадзе Г.И.Технология очистки природных вод. - М.: Высшая школа, 1987.

Паписов В.К., Баранова В.В., Соколова О.А.Эффективность использования водных ресурсов на машиностроительных заводах. - М.: Машиностроение, 1977.

СНиП 2.04.02-84.Водоснабжение. Наружные сети и сооружения. - М.: Изд-во стандартов, 1985.

Шабалин А.Ф.Оборотное водоснабжение промышленных предприятий. - М.: Стройиздат, 1972.

Шабалин А.Ф.Эксплуатация промышленных водопроводов. - М.: Металлургия, 1972.

Шицкова А. П. и др.Охрана окружающей среды от загрязнения предприятиями черной металлургии. - М.: Металлургия, 1982.

ПРЕДИСЛОВИЕ

Данная работа предназначена для студентов, обучающихся по специальностям 290800 "Водоснабжение и водоотведение" и является изложением курса, читаемого по дисциплине "Водоснабжение промышленных предприятий". В данной работе, учитывающей требования примерной программы дисциплины "Водоснабжение промышленных предприятий", утвержденной УМО вузов Российской Федерации по строительному образованию и соответствующей требованиям Государственного стандарта для специальности 290800 "Водоснабжение и водоотведение", представлен необходимый объем сведений с отражением специфики водоснабжения промышленных предприятий и относительно кратким изложением в необходимых случаях уже известного студентам материала, имеющего общий характер для коммунальных и промышленных систем, изучаемых по другим разделам курса "Водоснабжение".

При этом предполагается знание студентами сведений, полученных при изучении общего курса водоснабжения, а также полученных ранее навыков по расчету основных сооружений водоснабжения (разветвленных трубопроводов, кольцевых сетей, сооружений для очистки питьевой воды и т.п.), в данной работе не приводятся подробные сведения, например, по расчету и проектированию дренчерных и спринклерных установок, насосных станций, регулирующих резервуаров, водозаборных сооружений и др. В связи с этим подробно не рассматриваются также принципы действия и конструкции различных отстойников, отсветлителей и их расчет, вопросы реагентного хозяйства, применяемые схемы и методы обработки осадков, вопросы техники безопасности, реконструкции и эксплуатации сооружений, принципы и компановочные решения очистных станций, которые являются общими и изучались по специальным курсам. Практические рекомендации по расчету и компановке станции умягчения воды методом ионного обмена даны в методических указаниях1и применяются при выполнении студентами курсового проекта станции умягчения воды для производственных целей.

При необходимости углубления сведений по отдельным специфическим вопросам, кратко изложенным в данном учебном пособии, рекомендуется воспользоваться прилагаемым списком специальной литературы.

Автор выражает благодарность заочному факультету за спонсорскую поддержку издания настоящей работы.

3

![]()

1Умягчение воды методом ионного обмена. Методические указания. / Иванов В.Г., Зырянов В.П., Постнова Е.В. - Л.; ПГУПС, 1995.- 30 с.

ВВЕДЕНИЕ

Промышленное водоснабжение предназначено для надежного обеспечения водой надлежащего качества производственных процессов на предприятиях различных отраслей промышленности и является составной частью всей системы водного хозяйства промышленного предприятия, включающей также его водоотводящие системы. Без воды невозможно развитие современной промышленности и энергетики, выживание и дальнейший прогресс всего человечества. Как свидетельствуют статистические данные, абсолютное потребление воды в различных отраслях промышленности, несмотря на принимаемые меры экономии водных ресурсов постоянно растет. Так почти во всех регионах США и многих развитых странах Запада ощущается нехватка пресной воды в основном в связи с неравномерным распределением водных ресурсов и развитием промышленности, что дает основания специалистам говорить о водном кризисе в США и ряде других стран. В связи с этим растет потребление соленой воды в промышленности и энергетике, что создает дополнительные проблемы в организации систем промышленного водоснабжения. За последние 30 лет использование соленой воды в США возросло в 2 раза. Почти в 3 раза превышают промышленное водопотребление расходы на ирригацию. Истощаются запасы подземных вод. Использование значительной части их на хозяйственно-питьевые и промышленные нужды привело к понижению уровня грунтовых вод в ряде районов земного шара до нескольких сот метров, что уже повлекло за собой серьезные экологические последствия - обмеление рек, изменение ландшафта, живого и растительного мира, оседание почв и т.п.

Некоторое снижение общего промышленного водопотребления в России и странах СНГ в последнее десятилетие, связанное с уменьшением объема производства и разорением ряда предприятий, следует рассматривать как кратковременное. Так за последние годы в Москве расходы воды на промышленные нужды сократились с 40% до 10%. В результате реализации ряда мероприятий по экономии воды в последнее время также наметилась тенденция снижения расходов воды на хозяйственно-питьевые нужды населения. Однако динамика перспективного изменения структуры водопотребления для различных промышленных районов отличается значительно.

Так по прогнозам ГУП "Водоканал - Санкт-Петербурга" промышленное водопользование до 2010 г. в Санкт-Петербурге и пригородах останется в абсолютном исчислении на прежнем уровне. Составляя в настоящее время около 40% всего количества подаваемой воды, оно незначительно увеличится в процентном отношении за счет прогнозируемого снижения расходов воды на хозяйственно-питьевые нужды населения.

4

В ряде городов страны расход воды на технологические нужды промышленности значителен и составляет 30 - 40% общего количества воды, подаваемой в городскую сеть. В различных регионах России в зависимости от степени концентрации промышленности, особенностей промышленного производства и численности населения, доля промышленного водопотребления чрезвычайно велика. Так для Нижегородской области, где проживает 3,7 млн. чел, ежегодно используется 1,5 млрд. м3воды, в том числе 91% из поверхностных и 9% из подземных источников. Причем только 20% воды подается на хозяйственно-питьевые и сельскохозяйственные нужды, а остальные 80% (в том числе около 10% питьевого качества) подается на производственные нужды.

В целом структура потребления воды в развитых странах характеризуется следующими показателями:

коммунальное водоснабжение 10-12%;

промышленное водоснабжение 36-41%;

орошение и сельскохозяйственное водопотребление 49 - 54%.

По данным государственного учета использования воды промышленностью Российской Федерации расходуется в год примерно 40 км3свежей воды, что составляет 50% общего количества, забираемого для нужд народного хозяйства из источников водоснабжения. Это равняется примерно 20% потребности промышленных предприятий в воде. Недостающее количество ее обеспечивается последовательно используемой, оборотной или циркуляционной водой за счет повторного использования после охлаждения или очистки.

Чистую пресную воду, потребляемую в огромных количествах промышленностью, тепловой и атомной энергетикой, орошаемым земледелием, животноводством, коммунальным хозяйством, нельзя заменить никаким другим природным ресурсом. Требования к питьевой воде не отличаются большим разнообразием и находятся в достаточно узком диапазоне.

Питьевая вода помимо обязательного соответствия государственным стандартам, должна обладать физиологической полноценностью, которая зависит от концентрации в воде калия, кальция, магния, фтора, натрия и т.д. Так оптимальный состав бутилированной питьевой воды отвечает содержанию в ней калия 4,8-6,5 мг/л, натрия - 8-10,5 мг/л, магния - 21-27 мг/л, кальция - 64-81 мг/л, фтора - 0,3-0,7 мг/л, хлорида 1,5-3 мг/л, гидрокарбоната - 360-380 мг/л, сульфата - 8-12,2 мг/л.

Требования к качеству воды, используемой в промышленности, определяются технологией производственных процессов и чрезвычайно разнообразны, что предопределяет многообразие возможных вариантов решения систем водного хозяйства промышленных предприятий. По содержанию различных химических элементов и соединений,

5

растворенных и нерастворенных примесей, газов и солей, пригодная для промышленного водоснабжения вода может значительно отличаться от качества питьевой воды. Технология ее подготовки в большинстве случаев также существенно отличается от применяемой в коммунальном водоснабжении. Это касается в первую очередь глубокого умягчения и обессоливания воды, удаления биогенных элементов, стабилизации и дегазации воды, обезжелезивания, обескремнивания и т.п.

Основой проектирования, строительства и эксплуатации современного промышленного водоснабжения является научно обоснованное рациональное и комплексное использование водных ресурсов, разработка современных систем и технологических схем промышленного водоснабжения, обеспечивающих охрану водных источников от истощения и загрязнения, гарантирующих минимальный экологический ущерб окружающей природной среде. Эти основы закреплены в конституции РФ, решениях правительства, основах водного законодательства, а также нормах строительного проектирования. В связи с этим быстрыми темпами растет применение оборотных, последовательных и замкнутых систем водоснабжения промышленных предприятий с многократным использованием после соответствующей обработки технологических и бытовых сточных вод, причем последние рассматриваются как основной резерв для водоснабжения промышленных предприятий.

Проектирование, строительство и эксплуатация систем промышленного водоснабжения должно осуществляться в соответствии с основными нормативными актами в области охраны окружающей среды и здоровья населения, к которым, прежде всего, относятся: Закон РСФСР "Об охране окружающей природной среды", "Закон о санитарно-эпидемиологическом благополучии населения", Федеральный закон РФ "Об экологической экспертизе", "Водный кодекс РФ" и другие нормативные акты, устанавливающие правовые основы комплексного и рационального использования и охраны водных объектов и призванные способствовать обеспечению экологической безопасности хозяйственной и иной деятельности, оказывающей отрицательное воздействие на состояние окружающей природной среды. Затраты на охрану природы постоянно растут. Причем основную массу этих затрат для промышленных предприятий составляют расходы на функционирование и развитие в соответствии с современными экологическими требованиями систем водного хозяйства промышленных предприятий. Так, например, на предприятии "Тюменьтрансгаз" эти расходы ежегодно составляют около 80% общих затрат (водные ресурсы, атмосфера, размещение и утилизация отходов, рекультивация земель и др.) на охрану природы.

Системы и сооружения промышленного водоснабжения требуют для своего устройства больших материальных затрат в некоторых случаях

6

достигающих 15 - 20% общей стоимости объекта. Поэтому проблема экономии в сооружениях водного хозяйства предприятий имеет общегосударственное значение. Проектировщики" работающие в этой области должны обеспечивать:

наибольшую эффективность капитальных вложений в строительстве систем и сооружений;

рациональное использование водных ресурсов и защиту источников воды от загрязнения и истощения.

Из вышеизложенного вытекают основные задачи в области промышленного водоснабжения, связанные с рациональным использованием водных ресурсов, повышением эффективности функционирования систем водного хозяйства промышленных предприятий и их экологической безопасности:

внедрение безводных и маловодных технологических схем;

осуществление замены водяного охлаждения воздушными и испарительными;

широкое применение оборотных и замкнутых систем водоснабжения с соответствующей очисткой или охлаждением воды;

повторное использование очищенных промышленных и городских сточных вод;

нормирование отпуска воды промышленности и регулирование промышленного водопотребления;

повышение качества проектирования, строительства и эффективности эксплуатации систем водоснабжения, внедрение прогрессивных технологических схем и оборудования, автоматизации и диспетчеризации, снижение стоимости строительства водного хозяйства промышленных предприятий;

повышение надежности и долговечности систем за счет использования современных конструкций и более стойких материалов, труб с защитным покрытием, в том числе неметаллических труб, других способов защиты трубопроводов и сооружений от коррозии;

реконструкция существующих систем водоснабжения с целью повышения эффективности и экологической безопасности их работы, экономии энергетических и природных ресурсов.

Большой вклад в развитие систем промышленного водоснабжения, создание и исследование современного водопроводного оборудования, в том числе охладителей оборотной воды, совершенствование технологии водоподготовки, разработку средств борьбы с отложениями, коррозией металлов и биообрастаниями систем, строительства замкнутых оборотных систем промышленных комплексов и районов, разработку соответствующей нормативной базы для расчета и проектирования, а

7

также практическую реализацию современных достижений в этой области, внесли ученые и специалисты ведущих научно-исследовательских, проектных и проектно-конструкторских организаций: ГНЦ РФ НИИ ВОДГЕО, ВНИИГ им. Б.Е.Веденеева, отраслевые научно-исследовательские институты (ВНИИ Нефть, ВНИИБ, ЦНИИ МПС и др.),Союзводоканалпроект, Атомзнергопроект, Теплоэлектропроект, Гипрокаучук, Тепломаш и другие проектные организации. В разработке проектов водоснабжения предприятий железнодорожного транспорта ведущая роль принадлежит проектным институтам Мосгипротранс, Ленгипротранс, Сибгипротранс и др., а также отраслевым научно-исследовательским лабораториям.

Впервые в мировой практике отечественными специалистами были решены сложнейшие вопросы водоснабжения больших промышленных комплексов в Южных засушливых районах и за Полярным Кругом, в Якутии, на Ямале и других районах со сложными природно-климатическими условиями. Построены крупнейшие продольные водопроводы для водоснабжения транспорта, промышленности и населения в безводной местности, крупные станции опреснения морской воды, разработана технология и оборудование для использования морской воды в технических целях.

8

1. ОБЩИЕ СВЕДЕНИЯ ПО ПРОЕКТИРОВАНИЮ СИСТЕМ ВОДОСНАБЖЕНИЯ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

1.1. Классификация водопроводов по их назначению и зоне обслуживания

Основное назначение водопровода определяет его специфические особенности и требования, предъявляемые при проектировании, строительстве и эксплуатации.

По назначению (по объектам водопотребления) водопроводы бывают: коммунальные, производственные, железнодорожные, сельскохозяйственные, для водоснабжения объектов строительства, специальные.

1.Коммунальные водопроводы. Это городские и поселковые водопроводы. Они обеспечивают водой хозяйственно-питьевые, коммунальные и бытовые объекты, а также противопожарные нужды и в ряде случаев промышленные предприятия, находящиеся в черте города. В зоне действия коммунального водопровода могут также находиться промышленные предприятия, которые не используют совсем или используют частично, городскую воду, и имеют свои водопроводы, т.к. городская вода дорогая и при больших производственных расходах становится невыгодно использовать ее для производственных целей. Особенность коммунальных водопроводов - вода используется, как правило, один раз и после этого отводится в канализацию.

2.Производственные водопроводы. Это водопроводы, обслуживающие потребности промышленных предприятий (охлаждение промышленных агрегатов, получение продукции, промывка сырья, гидротранспорт и другие цели). В отдельных отраслях промышленности около 90-95 % всей производственной воды идет на нужды охлаждения. Охлаждение обеспечивает сохранение прочности агрегатов, нормальные условия работы механизмов, увеличивая срок их службы, обеспечивает требуемый температурный режим работы производственных установок к т.д. Современное промышленное водоснабжение - это самостоятельная отрасль. К качеству воды предъявляются особые требования, особенно к температуре, содержанию солей, растворенных газов, биогенных элементов и т.п. Основная масса воды промышленного водопровода обычно идет на производственные нужды и лишь незначительная часть -на хозяйственно-питьевые и противопожарные нужды. Характерной особенностью производственного водоснабжения является многократное использование воды (при организации оборотного и последовательного водоснабжения). В последние годы оборотное водоснабжение в промышленности составило в среднем 78 %, а на ряде металлургических комбинатов и тепловых электростанциях 90-95 %. Больших значений этот

9

показатель достигает в нефтеперерабатывающей отрасли, на предприятиях черной и цветной металлургии, а также нефтехимии. Основные перспективы дальнейшего совершенствования промышленных водопроводов связывают с развитием систем оборотного водоснабжения и повторного использования воды с доведением его в ближайшие годы до 90-99 % , что позволит резко сократить потребление свежей воды и сохранить чистоту водоемов, т.к. при оборотных системах резко уменьшается сброс отработанной воды.

К характерным особенностям промышленных водопроводов, по сравнению с коммунальными, следует отнести:

большой объем водопотребления;

сложность системы водоснабжения;

высокий уровень диспетчеризации и автоматизации;

повышенные требования к надежности и бесперебойности водоснабжения;

необходимость регулирования напоров и расходов;

возможность применения оборотного и последовательного использования воды;

особые требования к качеству воды.

3. Железнодорожные водопроводы - это частный случай водопроводов промышленного водоснабжения. Характерная особенность их - вода может забираться в одном месте, а расходоваться в другом (поездное водоснабжение). Предъявляются особые требования к качеству воды для охлаждения (например, дизелей, паровых котлов и т.п.). По мере вытеснения паровой тяги - электрической и дизельной тягой, железнодорожные водопроводы теряют постепенно свою специфику. Поездное водоснабжение практически устранено. Но сохраняются такие производственные потребители, как депо, заправка вагонов, мастерские, котельные, компрессорные льдопункты и т.п. Значительная, все возрастающая в последние годы часть воды железнодорожных водопроводов, используется на коммунальные нужды населения. Особым видом железнодорожных водопроводов являются продольные водопроводы, прокладываемые вдоль железнодорожных линий для водоснабжения станций в безводной местности. Протяженность таких водопроводов составляет сотни километров. Они имеют свои специфические особенности.

4. Сельскохозяйственные водопроводы - это водопроводы, обслуживающие сельскохозяйственное производство и хозяйственно -питьевые нужды сельского населения. Они имеют свои особенности, связанные с большой территорией обслуживания и малой концентрацией потребителей, потреблением воды для водопоя скота, поливки, охлаждения сельскохозяйственной техники, обеспечения водой тепличных

10

хозяйств и крупных животноводческих комплексов, предприятий по переработке сельскохозяйственной продукции. Для хозяйственно-питьевых целей и водопоя скота, как правило, используются подземные воды. Расходы на эти нужды невелики. Они резко возрастают, когда вода используется на полив. Для сельскохозяйственных водопроводов характерна значительная сезонная неравномерность водопотребления.

5. Временные водопроводы для водоснабжения объектов строительства. Для осуществления строительства устраиваются временные водопроводы. Характерной особенностью их является то, что они носят временный характер и обеспечивают водой строительную технику, строительные процессы (приготовление растворов, бетонов и т.п.). Часто вода берется от существующего городского водопровода. На крупных стройках от городского водопровода вода забирается только на хозяйственно-питьевые и противопожарные нужды, а производственные нужды обеспечиваются собственными водопроводами. Для объектов строительства, удаленных от городов и населенных мест, устраивается полностью самостоятельный временный водопровод. При проектировании организации строительства, как правило, стремятся отдельные элементы или водопровод строящегося объекта в целом использовать для временного водоснабжения, а затем и в постоянной эксплуатации.

6. Специальные водопроводы - это водопроводы для водоснабжения бассейнов, фонтанов, стадионов и т.п. К специальным водопроводам относятся, например водопроводы газированной углекислой воды на предприятиях со значительными тепловыделениями, водопроводы для заправки систем охлаждения водой со специальными химическими присадками, трубопроводы транспортирования водных растворов регентов, специальные противопожарные водопроводы и т.п. Для них установлены специфические требования.

В зависимости от зоны охвата водопроводы могут быть:

местными (для данного города, промышленного предприятия);

групповыми или районными (для водоснабжения территориальных районов или нескольких населенных мест, промышленных предприятий или других объектов).

Групповые и районные системы водоснабжения обслуживают объекты различного назначения (населенные пункты, промышленные предприятия, сельскохозяйственные объекты и др.). Такое решение по сравнению с устройством отдельных систем для каждого объекта дает значительный экономический эффект, позволяет индустриализировать строительство, повысить уровень автоматизации и диспетчеризации, улучшить условия эксплуатации и оптимизировать работу всего комплекса водопроводных сооружений.

11

1.2. Основные категории водопотребления промышленных предприятий и их особенности

На промышленных предприятиях можно выделить три основные категории потребителей:

Производственные.

Хозяйственно-питьевые.

Противопожарные.

В общем случае требования к качеству воды у этих потребителей разные. Так для хозяйственно-питьевых потребителей вода должна соответствовать ГОСТу "Вода питьевая" и требованиям СанПИН, для противопожарного водоснабжения качество воды особого значения не имеет, а для производственных потребителей может изменяться в широких приделах в зависимости от технологических требований конкретного производства. Но в ряде случаев все три потребителя могут обеспечиваться водой из одной системы водоснабжения.