- •Лекция № 20

- •20.2 Модели систем качества (исо 9001, 9002, 9003). Факторы, влияющие на выбор модели

- •20.3 Статистические методы контроля качества

- •Порядок сбора информации

- •Пример формы регистрации данных Таблица 2

- •Контрольный листок

- •Диаграмма Парето

- •Данные для построения диаграммы Парето Таблица 7

- •Причинно-следственная диаграмма

- •Гистограмма

- •Диаграмма разброса

- •Расслоение данных (стратификация)

- •Контрольные карты

Контрольный листок

Контрольный листок (или лист) — инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации.

Контрольный листок — бумажный бланк, на котором заранее напечатаны контролируемые параметры, соответственно которым можно заносить данные с помощью пометок или простых символов. Он позволяет автоматически упорядочить данные без их последующего переписывания. Контрольный листок — хорошее средство регистрации данных.

Число различных контрольных листков исчисляется сотнями, и в принципе для каждой конкретной цели может быть разработан свой листок. При подготовке контрольных листков нужно следить за тем, чтобы использовались наиболее простые способы их заполнения (цифры, условные значки); чтобы число контролируемых параметров было по возможности наименьшим; чтобы форма листка была проста для заполнения и анализа.

Диаграмма Парето

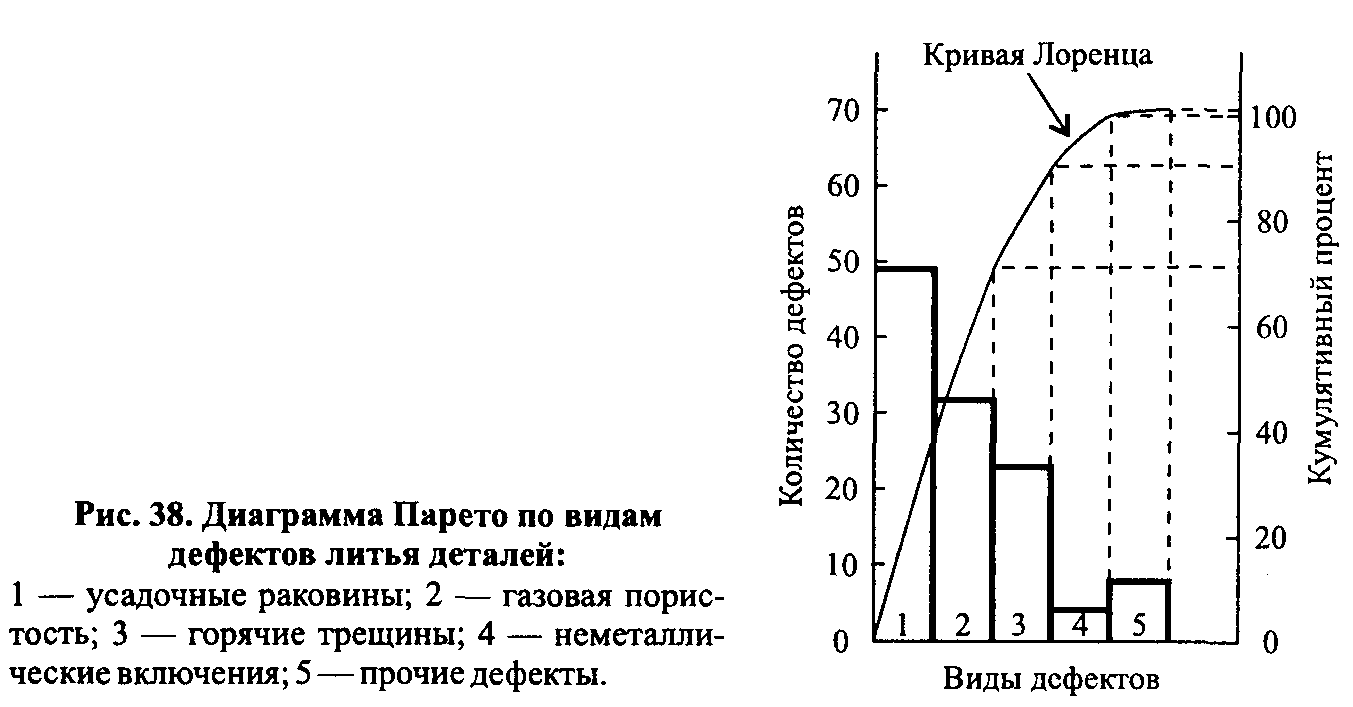

Диаграмма Парето — разновидность столбиковой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения их значимости.

Для построения диаграммы Парето исходные данные представляют в виде таблицы, в первой графе которой указывают анализируемые факторы, во второй — абсолютные данные, характеризующие число случаев обнаружения анализируемых факторов в рассматриваемый период, в третьей — суммарное число факторов по видам, в четвертой — их процентное соотношение и в пятой — кумулятивный (накопленный) процент случаев обнаружения факторов. В табл. 3 приведен пример обработки исходных данных для построения диаграммы Парето в случае анализа изготовления литых деталей.

Начинают построение диаграммы Парето с того, что на оси абсцисс откладывают данные графы 1, а на оси ординат — данные графы 2, располагаемые в порядке убывания частоты встречаемости. «Прочие факторы» всегда располагают на оси ординат последними; если доля этих факторов сравнительно велика, то необходимо сделать их расшифровку, выделив при этом наиболее значительные. По этим исходным данным вычерчивают столбиковую диаграмму (рис.95), а затем, используя данные графы 5 и дополнительную ординату, обозначающую кумулятивный процент, вычерчивают кривую Лоренца. Возможно построение диаграммы Парето, когда на основной ординате откладывают данные графы 4; в этом случае для вычерчивания кривой Лоренца нет необходимости включать в диаграмму дополнительную ординату (именно этот вариант диаграммы наиболее распространен на практике).

Данные для построения диаграммы Парето Таблица 7

Рисунок 95 - Диаграмма Парето по видам дефектов литья деталей:

1 – усадочные раковины; 2 – газовая пористость;

3 – горячие трещины; 4 – неметаллические включения; 5 – прочие дефекты

Достоинством диаграммы Парето является то, что она дает возможность разгруппировать факторы на значительные, т. е. встречающиеся наиболее часто, и на незначительные, т. е. встречающиеся относительно редко. Так, анализ диаграммы, представленной на рис. 95 (а также кривой Лоренца), показывает, что усадочные раковины, газовая пористость и горячие трещины в литых деталях составляют 89,5 % всех несоответствий. Следовательно, с устранения именно этих несоответствий следует начинать работу по обеспечению качества деталей.

Построение диаграммы Парето часто обнаруживает закономерность, получившую название «правило 80/20» и основанную на принципе Парето, согласно которому большая часть следствий вызывается относительно немногочисленными причинами, Применительно к анализу несоответствий данная закономерность может быть сформулирована следующим образом: обычно 80 % обнаруженных несоответствий связано лишь с 20 % всех возможных причин.