ЛЕКЦИЯ № 12

Решение сборочных размерных цепей методами

взаимозаменяемсти

ПЛАН ЛЕКЦИИ

12.1 Метод конструкторской компенсации

12.2 Метод технологической компенсации

12.3 Определение размеров деталей-компенсаторов

12.4 Расчет допусков производных размеров

Сущность: при решении размерных цепей данным методом на составляющие размеры назначают значительно расширенные допуски. Требуемая точность замыкающего размера добивается за счет воздействия на деталь компенсатор. При этом либо изменяют размер компенсатора, либо изменяют его положение в узле.

Метод компенсации по способу воздействия на деталь делится на:

-

метод конструкторской компенсации;

-

метод технологической компенсации.

12.1 Метод конструкторской компенсации

При методе конструкторской компенсации требуемое значение замыкающего размера достигают за счет изменения размера детали - компенсатора, без удаления с нее слоя материала. При этом применяют:

- сменные компенсаторы;

- перемещаемые компенсаторы;

- упруго-деформируемые.

Примером сменных компенсаторов могут служить различные прокладки, которые устанавливаются в узел в комплекте из нескольких штук.

Примером перемещаемых компенсаторов могут служить конусы (44), клинья (рис.45), эксцентрики, резьбовые детали (рис.46), изменяя положение которых добиваются необходимого значения замыкающего размера.

Рисунок 44 – Компенсатор в виде конической втулки

Рисунок 45 – Компенсатор в виде клина

Рисунок 46 – К омпенсатор в виде резьбового соединения

Примером упруго-деформируемого компенсатора может служить разрезной подшипник качения, который имеет три несквозных шлица и один сквозной. За счет упругих свойств подшипника регулируют величину зазора между валом и подшипником качения.

12.2 Метод технологической компенсации

Сущность: при этом методе требуемое значение замыкающего размера обеспечивается за счет изменения размера детали - компенсатора путем удаления с нее слоя материала, т.е. осуществляют доработку детали - компенсатора в процессе сборки.

Доработка применяется в тех случаях, когда необходимо обеспечить высокую точность замыкающего размера или относительно высокую площадь пятна контакта сопрягаемых деталей. Например, в станкостроении путем доработки добиваются совпадения центров передней и задней бабки станка.

Доработку применяют также при сборке стволов и ствольных коробок охотничьих ружей, газовых задвижек с целью обеспечения необходимой площади пятна контакта сопрягаемой детали.

Доработка операция трудоемкая, требует от рабочего сборщика высокой квалификации, не поддается нормированию по времени, поэтому прибегать к ней следует лишь в случае крайней необходимости.

Разновидностью доработки является совместная обработка и подбор деталей перед сборкой.

Совместная обработка используется в тех случаях, когда необходимо обеспечить совпадение осей отверстий под установку в них крепежных деталей, подшипников качения и т.д.

Подбор является операцией, предшествующей доработке. Он используется для сокращения припуска, удаляемого при доработке.

12.3 Определение размеров деталей-компенсаторов

Пусть в сборке корпус - шестерня - шайба необходимо выдержать размер А за счет размера детали-компенсатора К (рисунок 47).

Рисунок 47 – Схема к определению размера детали – компенсатора

В этом случае сборщик без подбора устанавливает в узел детали А1, А2, А3 , измеряет размер А и зная величину А, дорабатывает компенсатор.

Рассчитаем предельные размеры детали - компенсатора и точность (допуск), с которой ее надо изготовить. График размерной цепи и ее уравнение выглядят следующим образом

А =А1 - А2 - А3 - К

При определенном сочетании

А1 - А2 - А3 = А = const, т.е.

А = А - К получаем

К = А - А.

Предельные значения

Аmax = A - Kmin A (5)

Аmin = A - Kmax A (6)

Для того, чтобы определить допуск вычтем из уравнения 5 уравнение 6, в результате получим:

Tк = Кmax - Кmin = Аmax - Аmin = T,

Тк = Т.

Таким образом, точность изготовления компенсатора должна быть такой же, как и точность замыкающего размера.

Т.е. в этом случае сборщик определяет размер компенсатора в зависимости от конкретного сочетания размеров собираемых деталей; К = f(А). В декартовой системе координат уравнения 5 и 6 представляют собой прямые линии ( у = ах + b ) с угловым коэффициентов равным 1.

450

(т.к. к=1)

По известному размеру A находят Кmin и Кmax.

Сам же размер A также лежит в определенных пределах

Amin A Amax,

где:

Amax = A1max - A2min - A3min,

Amin = A1min - A2max - A3max.

Учитывая, что на сборку могут попасть детали с предельными размерами, из уравнений 5 и 6 получим:

Кmax (Amax) = Amax - Amin

Кmin (Amax) = Amax - Amax,

Кmax (Amin) = Amin - Amin

Кmin (Amin) = Amin - Amax.

Чтобы не заставлять сборщика каждый раз определять необходимые размеры детали-компенсатора, его снабжают аналогичным графиком

На сборке необязательно дорабатывать компенсаторы. Сборщику можно выдать набор прокладок определенного размера, по которым можно получить необходимый замыкающий размер A = N 0,5T. Расчет размеров покажем на примере.

Пример. Дана сборка: корпус - шестерня - шайба - компенсатор.

Пусть зазор должен быть в пределах 1...1,2 мм. Детали изготавливаются по 10 квалитету и имеют размеры:

A1 = 100+0,14, A2 = 29-0,08, A3 = 60-0,12, A = 1+0,2.

-

Определим номинальный размер детали-компенсатора:

N= j Nj,

N= N1 - N2 - N3 - K,

K= 100- 29 - 60 - 1 =10.

-

Диапазон компенсации - возможные изменения компенсирующего звена

определим как:

Dк = Кmax (Amax) - Кmax (Amin) =Kmax(Amax) - T - Kmax(Amin) =

= Amax - Amin - T = Tj - T,

Dк = 0,14 + 0,08 + 0,12 - 0,2 = 0,14.

-

Предельные размеры компенсатора:

Kmax = Amax - Amin = (100,14 - 28,92 - 59,88) - 1 = 10,34

Kmin = Amin - Amax = (100 -29 - 60) -1,2 = 9,8.

4. Определим число и толщину прокладок. Размер Kmin = 10 можно принять за толщину постоянной прокладки. Число сменных прокладок

Z

=

![]() .

.

Их

толщина S

=

![]()

Набор прокладок будет состоять из одной постоянной (10 мм) и двух сменных (по 0,07 мм), или из трех прокладок: 10 мм, 10,07мм и 10,14 мм. Это и будут простановочные кольца.

Если на сборке окажется размер Amax =11,34,, то надо поставить кольцо 10,14 мм, тогда A=11,34-10,14=1,2., при Amin=11 мм надо поставить кольцо 10 мм и тогда A=11-10=1мм, но в любом случае выдерживается соотношение Amin A Amax.

12.4 Расчет допусков производных размеров

Если база на детали, выбранная конструктором, является неудобной для использования ее в качестве базовой при механической обработке или контроле, то технолог может выбрать новую базу и от нее проставить свой размер, который называется производный, до обрабатываемой или контролируемой поверхности. В этом случае надо рассчитать величину допуска производного размера.

Исходя из функционального назначения поршня конструктор задал размер К - он определяет степень сжатия горючего. Расточку и контроль отверстия под поршневой палец удобно вести от нижней части поршня.

Надо определить допуск размера П, исходя из необходимости обеспечить заданную точность размера К. Задача решается путем расчета размерной (технологической) цепи, в которой в качестве замыкающего размера рассматривается конструкторский размер К.

Б - размер между базами,

К - конструкторский размер, принимаем К = A,

П - производный размер.

Уравнение размерной цепи:

A = К = Б - П,

Кmax = Бmax - Пmin

Kmin = Бmin - Пmax,

откуда:

Kmax - Kmin = Бmax - Бmin + Пmax - Пmin,

или

Тк = ТБ + ТП,

ТП = Тк - ТБ.

Таким образом, допуск размера, проставленного от новой (технологической) базы будет меньше допуска конструкторского размера на величину допуска на расстояние между технологической и конструкторской базами.

Отсюда следует, что для того, чтобы не ужесточать допуски, конструктор должен стараться проставлять размеры от баз, удобных для установки детали в приспособление при обработке и контроле. Технолог же, в свою очередь, должен строить техпроцесс с использованием конструкторских баз.

Пример.

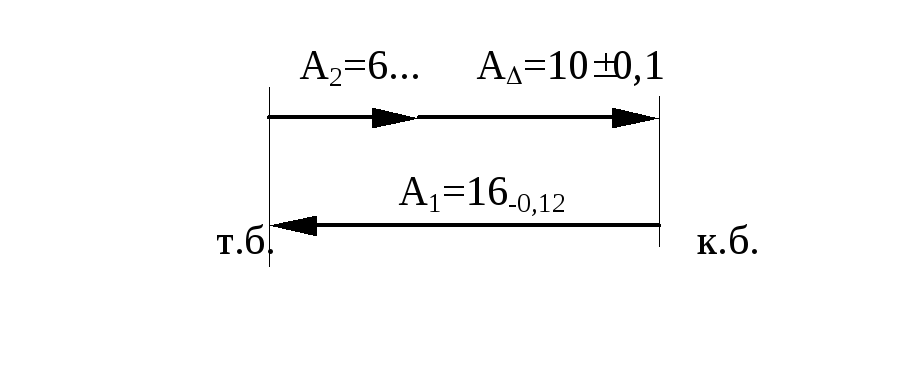

1 Для размерной цепи:

А = А1 - А2;

Тп = Тк - ТБ = 0,2 - 0,12 = 0,08,

Есj Ecj;

0 = -0,06 - Еc2;

Аc2 = -0,06;

А2

=

![]() .

.

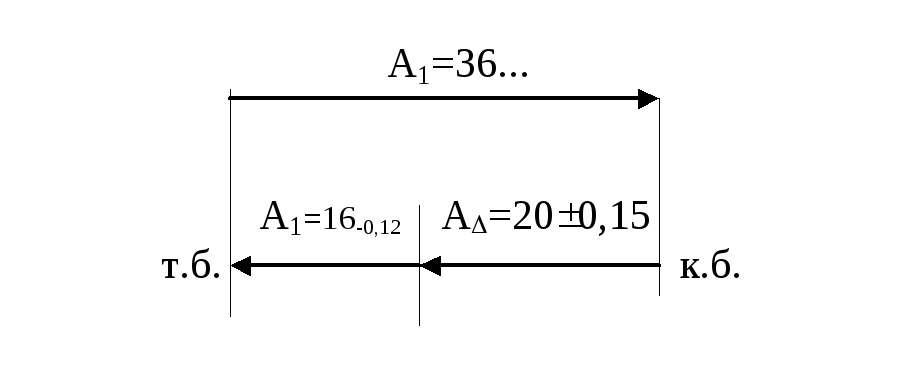

2 Для размерной цепи:

А = А1 - А2;

Тп= Тк - ТБ = 0,3 - 0,12 = 0,18,

Есj Ecj;

0 = - Еc1- ( - 0,06);

Еc1 = -0,06;

А1

=

![]() .

.