- •Изменение длины рельсов при колебаниях их температуры

- •Рельсы стандартной длины. Длинные рельсы. Бесстыковой путь

- •Отличительные признаки рельсов различной длины

- •Контрольные вопросы и задания

- •Конструкция верхнего строения бесстыкового пути

- •Классы путей

- •Технические условия и требования, предъявляемые к конструкции и элементам верхнего строения пути при усиленном капитальном и капитальном ремонтах пути

- •Промежуточные рельсовые скрепления

- •Подрельсовое основание

- •Балластный слой, щебенчатый балласт

- •Срок службы балласта можно разделить на три периода.

Промежуточные рельсовые скрепления

Промежуточные рельсовые скрепления бесстыкового пути можно разделить на две группы.

К первой группе относятся промежуточные скрепления, не прижимающие практически подошву рельса к подрельсовому основанию. При таких скреплениях для предотвращения продольного смещения рельсовых плетей устанавливаются противоугонные приспособления.

Ко второй группе относятся промежуточные скрепления, обеспечивающие нажатие на подошву рельса с помощью упругих элементов или жестких клемм с упругими элементами с усилием от 8 до 20 кН и сопротивление продольному смещению плети 25—30 кН/м. В этой группе скрепления можно разделить, в свою очередь, на две подгруппы (А и Б) в зависимости от того, можно или нет регулировать силу нажатия клеммы на подошву рельса. К подгруппе А относятся и отечественные скрепления КБ, ЖБ, ЖБР и БПУ-65 дляжелезобетонных шпал; Д4у и Д2 — для деревянных шпал, а к подгруппе Б — скрепления типа АРС, безболтовые промежуточные скрепления, у которых величина нажатия на подошву рельса устанавливается в момент монтажа и остается практически неизменной в процессе последующей эксплуатации пути.

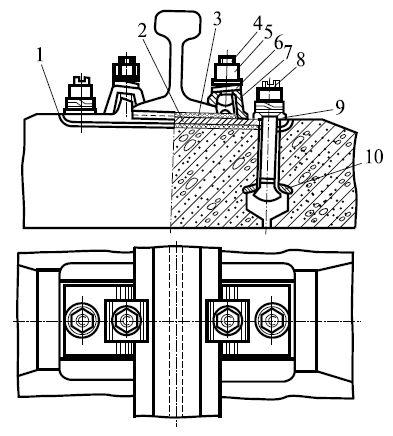

Рис. 2.5. Промежуточное скрепление КБ-65 для железобетонных шпал: 1 — резиновая прокладка; 2 — металлическая подкладка; 3 — упругая подрельсовая прокладка; 4 — клеммный болт; 5 — гайка; 6 — пружинная шайба; 7 — жесткая клемма; 8 — закладной болт; 9 — пружинная шайба; 10 — изолирующая втулка

Основной тип промежуточного скрепления бесстыкового пути в нашей стране — раздельное скрепление КБ (рис. 2.5). Требуемое нормативное нажатие на подошву рельса (не менее 20 кН) обеспечивается при среднем нормативном усилии затяжки гаек болтов, соответствующем крутящему моменту 200 Н·м (20 кгс·м) для клеммных и 150 Н·м (15 кгс·м) для закладных болтов. Для предотвращения угона бесстыкового пути в процессе эксплуатации средний крутящий момент затяжки клеммных болтов должен быть не менее 100 Н·м, а аналогичный для затяжки закладных болтов — не менее 70 Н·м. В конструкции бесстыкового пути, установленного на деревянных шпалах, применялось раздельное скрепление Д4у (рис. 2.6) или типовое костыльное скрепление с пружинными противоугонами.

Рис. 2.6. Промежуточное скрепление Д4у для деревянных шпал: 1 — клеммный болт с гайкой; 2 — клемма; 3 — подрельсовая прокладка; 4 — металлическая подкладка; 5 — нашпальная прокладка; 6 — шуруп

Подрельсовое основание

В качестве подрельсового основания для бесстыкового пути применяют железобетонные или деревянные шпалы, железобетонные рамы или плиты, а также монолитное железобетонное основание.

На отечественных железных дорогах в бесстыковом пути используются в основном железобетонные шпалы. С 2001 г. введен новый отраслевой стандарт «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм Российской Федерации» — ОСТ-32.152-2000, согласно которому установлены три типажелезобетонных шпал — Ш1, Ш2 (рис. 2.7) и Ш3 (см. рис. 2.8), унифицированные для прямых участков пути и кривых радиусом не менее 300 м.

Рис. 2.7. Общий вид железобетонных шпал Ш1 и Ш2: 1 — вкладыш; 2 — седловидная закладная шайба

Установлены следующие обозначения: а — расстояние между упорными наружными плоскостями углублений в подрельсовых площадках разных концов шпалы, измеряемое на уровне верха кромок этих плоскостей; а? — расстояние между упорными наружными плоскостями углублений в подрельсовых площадках разных концов шпалы, измеряемое на уровне подрельсовых площадок; а1 — расстояние между упорными плоскостями углубления в подрельсовой площадке одного конца шпалы, измеряемое на уровне кромок этих плоскостей; а?1 — расстояние между упорными плоскостями углубления в подрельсовой площадке одного конца шпалы, измеряемое на уровне подрельсовой площадки; с — глубина выкружек в подрельсовой площадке для пружинных клемм; L — длина шпалы; Нр — высота подрельсового сечения шпалы; Нс — высота среднего сечения шпалы.

Рис. 2.8. Общий вид железобетонной шпалы Ш3: 1 — вкладыш; 2 — седловидная закладная шайба

Шпала Ш1 предусматривает применение раздельного клеммно-болтового скрепления КБ; шпала Ш2 — нераздельного клеммно-болтового скрепления БПУ; шпала Ш3 — нераздельного клеммно-болтового скрепления ЖБР-65. Контролируемые размеры железобетонных шпал приведены в таблице. 2.3.

Таблица 2.3

Номинальные значения и предельные отклонения контролируемых размеров железобетонных шпал

|

Размер |

Ш1 и Ш2 |

Ш3 | |||||||

|

См. рис. 2.7, 2.8 |

Номинальный размер |

Предельное отклонение шпалы |

Номинальный размер |

Предельное отклонение шпалы | |||||

|

1 сорт |

2 сорт |

1 сорт |

2 сорт | ||||||

|

а |

2016 |

±2 |

±2 |

— |

— |

— | |||

|

а? |

— |

— |

— |

1966 |

±1,5 |

±1,5 | |||

|

а1 |

406 |

±1; –2 |

±2 |

— |

— |

— | |||

|

а1? |

— |

— |

— |

359 |

+1,5; –0,5 |

+2; –1,0 | |||

|

Нр |

193 |

+8; –3 |

+15; –5 |

193 |

+8; –3 |

+15; –5 | |||

|

Нс |

145 |

+8; –3 |

+10; –5 |

145 |

+8; –3 |

+10; –5 | |||

Маркировка железобетонных шпал согласно ОСТ 32.152:2000 приведена на рис. 2.9. В концевой части шпалы на верхней или боковой поверхностях несмываемой краской наносят штамп ОТК и номер партии шпал.

Рис. 2.9. Схема маркировки шпал: штампование (а), маркировка краской (б); 1 — тип шпалы, 2 — товарный знак завода-изготовителя, 3 — год изготовления; 4 — временная маркировка шпал, подлежащих ремонту; 5 — штамп ОТК и номер партии; 6 — знак шпалы второго сорта; 7 — знак некондиционной шпалы

Эпюра шпал на линиях 1—4:го классов в прямых и кривых участках пути радиусом 1200 м и более составляет 1840 шт./км, в кривых радиусом менее 1200 м и на затяжных спусках уклоном более 12 ‰ — 2000 шт./км; на путях 5 класса эпюра шпал в прямых и кривых участках пути радиусом более 650 м — 1440 шт./км, в кривых 650 м и менее — 1600 шт./км.

Железобетонные шпалы изготавливают из бетона марки не ниже М500 (для шпал высшего качества — не ниже М600); в качестве арматуры применяется стальная проволока диаметром 3 мм с предварительным напряжением.

При проходе подвижного состава железобетонная шпала изгибается таким образом, что в ее подрельсовых частях растянута нижняя половина шпалы, а в средней части — верхняя половина. Если концы шпал отрясены и шпала начинает опираться на балласт средней частью, то изгибающий ее в этом месте момент может стать причиной появления трещин или излома шпалы. Даже в современных предварительно напряженных железобетонных шпалах середина является местом более слабым и требует постоянного контроля за правильностью опирания шпалы на балласт в этой зоне.

Рамное или плитное железобетонное подрельсовое основание увеличивает погонное сопротивление продольному перемещению бесстыкового пути, повышает его устойчивость против выброса (подробнее см. с. 44). Эксплуатационная проверка малогабаритных рам МГР (рис. 2.10) показала, что при таком подрельсовом основании уменьшается интенсивность накопления остаточных деформаций пути, повышается его устойчивость.

Рис. 2.10. Путь на блочном основании в виде малогабаритных рам

Однако ни шпала, ни малогабаритная рама никакого специального фундамента под собой не имеют. Все воспринимаемые шпалой от рельса нагрузки передаются на балласт. Роль и значение балластного слоя бесстыкового пути трудно переоценить: род, тип, качество и степень уплотнения балластного слоя, размеры балластной призмы и другие ее параметры во многом определяют и объемы работ по техническому обслуживанию бесстыкового пути, и его прочность и устойчивость.