3217_EI

.pdf

Плоские стыковые магнитные системы с раздельно собираемыми стержнями и ярмами (рис. 5, в) требуют по сравнению с шихтованными более массивного и прочного крепления стержней и ярм и специальных конструкций для стяжки стержней с ярмами в виде металлических башмаков, стяжных шпилек и т. д. Кроме того, в таких системах за счет наличия большого количества стыков увеличивается значение тока холостого хода. Плоские стыковые магнитные системы применяются в основном в реакторах.

Стыковые магнитные системы могут собираться также из разрезанных навитых частей (рис. 5, б) или из навитых частей и частей, собранных из плоских пластин. Примером последнего варианта служит магнитная система по рис. 2, а, у которой стержни собраны из плоских пластин, а ярма навиты из холоднокатаной стальной ленты.

Собранные в переплет плоские шихтованные магнитные системы благодаря простой и дешевой конструкции крепления и стяжки, а также относительной простоте сборки получили наиболее широкое распространение. Эти системы применяются для большинства силовых трансформаторов до самых мощных включительно.

Впоследние годы в трансформаторах мощностью до 6300 кВ·А все более широкое применение находят пространственные магнитные системы различных конструкций.

На рис. 2 показаны методы образования таких систем. Комбинированная стыковая магнитная система по рис. 2, а составляется из стержней, собранных из плоских пластин различной ширины, но одинаковой длины, и из ярм, навитых из ленточной стали. Обмотки на эту систему устанавливаются при ее сборке из отдельных частей.

Навитая неразрезная трехфазная магнитная система по рис. 2, б состоит из трех навитых колец. Сечение каждого кольца вписано в полуокружность. Современное специальное оборудование позволяет наматывать кольца такой формы из ленты холоднокатаной стали переменной ширины при безотходном раскрое стали и высоком коэффициенте заполнения сечения стержня активной сталью. После намотки кольца отжигаются в течение 20÷24 ч при температуре 800 °С, а затем скрепляются в единую систему при помощи бандажей из стеклоленты. Эта система дает возможность некоторой экономии стали (5÷7 %) и уменьшения потерь холостого хода при существенном (в 2–3 раза) уменьшении тока холостого хода. Обмотки наматываются после сборки системы непосредственно на ее стержни на специальном станке. В последнее время применение этой системы ограничивалось трансформаторами мощностью до 630 кВ·А.

Вмагнитной системе по рис. 2, б с раздельно намотанными кольцами индукция в

каждом кольце в 2 3 раза больше общей расчетной индукции в стержне. Геометрическое сложение магнитных потоков стержней и ярм в системе по рис. 2, а с пластинами, расположенными, как показано на этом рисунке, не приводит к увеличению индукции.

3 раза больше общей расчетной индукции в стержне. Геометрическое сложение магнитных потоков стержней и ярм в системе по рис. 2, а с пластинами, расположенными, как показано на этом рисунке, не приводит к увеличению индукции.

11

После завершения сборки магнитной системы ее стержни, как правило, опрессовываются и стягиваются бандажами из стеклоленты. В трансформаторах мощностью не более 630 кВ·А при диаметре стержня не более 0,22 м в плоских шихтованных системах возможна опрессовка стержня после насадки обмоток путем расклинивания с внутренней обмоткой. Ярма плоских систем обычно спрессовываются ярмовыми балками, а ярма пространственных систем − специальными стяжными конструкциями.

Магнитная система со всеми узлами и деталями, которые служат для соединения ее отдельных частей в единую конструкцию, называется остовом трансформатора (рис. 6). На остове в процессе дальнейшей сборки устанавливаются обмотки и крепятся отводы, т. е. проводники, предназначенные для соединения обмоток трансформатора с переключателями, вводами и другими токоведущими частями.

Рис. 6. Остов трансформатора:

1 – ярмовая балка; 2 – сквозные стальные шпильки; 3 – плоскоступенчатая вставка; 4 – стальные шпильки; 5 – вставка из электрокартона; 6 – поперечная опорная балка

Конструкция остова должна обеспечивать надежное скрепление и механическую жесткость магнитной системы, собранной из тонких пластин стали толщиной 0,27÷0,35 мм, масса которой достигает десятков тонн. При этом в процессе эксплуатации остов трансформатора должен выдерживать механические силы, возникающие между обмотками при коротком замыкании, достигающие даже в трансформаторах мощностью 1000÷6300 кВ·А миллионов ньютонов и существенно возрастающие с возрастанием номинальной мощности трансформатора.

12

Основным элементом обмотки трансформатора является виток − электрический проводник или несколько параллельно соединяемых проводников, однократно охватывающих часть магнитной системы. Ток витка совместно с токами других витков и других частей трансформатора, в которых возникает электрический ток, создает магнитное поле трансформатора. Под воздействием этого поля в каждом витке наводится ЭДС.

Обмоткой называется совокупность витков, образующих электрическую цепь, в которой суммируются ЭДС, наведенные в витках, с целью получения высокого, среднего или низкого напряжения трансформатора или с другой целью.

Обмотки высокого, среднего и низкого напряжения предназначаются для преобразования электрической энергии и являются основными обмотками. Кроме них в силовом трансформаторе могут быть и вспомогательные обмотки, предназначенные для компенсации отдельных частей магнитного поля, дополнительного подмагничивания отдельных частей магнитной системы и других целей. Обмотки трансформаторов изготавливаются в основном из медного провода, а в трансформаторах общего назначения мощностью до 0,25 МВ·А применяют и алюминиевый провод.

Обмотки трансформаторов различают по назначению, способу взаимного расположения и форме. В двухобмоточном трансформаторе различают обмотку высокого напряжения (ВН), присоединяемую к сети более высокого напряжения, и обмотку низкого напряжения (НН), присоединяемую к сети более низкого напряжения. В трехобмоточном трансформаторе, имеющем три электрически не связанные между собой обмотки, различают обмотку ВН, обмотку среднего напряжения (СН) и обмотку (НН).

В трехфазном и многофазном трансформаторе под обмоткой подразумевают совокупность соединяемых между собой обмоток одного напряжения всех фаз, а в однофазном − обмоток всех его стержней. Иногда, если это не вызывает неправильного понимания, под словом «обмотка» подразумевают обмотку одной фазы или одного стержня трансформатора.

По способу расположения их на стержне обмотки трансформаторов подразделяются на концентрические и чередующиеся. Концентрическими обмотки называются в том слу-

чае, когда обмотки НН и ВН выполняются каждая в виде цилиндра и располагаются на стержне концентрически одна относительно другой (рис. 7, а). Высоты обеих обмоток делаются одинаковыми. В случае различных высот обмоток ВН и НН возрастают осевые механические силы в случае короткого замыкания. При концентрическом расположении обмотка НН обычно располагается внутри, а обмотка ВН – снаружи. При расположении обмотки ВН снаружи упрощается вывод от нее ответвлений для регулирования напряжения, а также уменьшаются размеры внутренних изоляционных каналов между внутренней обмоткой и стержнем. Обмотки называются чередующимися, если обмотки ВН и НН выпол-

13

няются в виде невысоких цилиндров с одинаковыми или почти одинаковыми средними диаметрами и располагаются на стержне одна над другой в осевом направлении стержня (рис. 7, б). При этом для уменьшения осевых механических сил разделяют обе обмотки на возможно большее число чередующихся групп. Изменение числа групп позволяет также в широких пределах изменять реактивную составляющую напряжения короткого замыкания

– увеличивающуюся с уменьшением числа групп и уменьшающуюся с его увеличением. Для уменьшения радиальных механических сил стараются выдержать для обеих обмоток одинаковые внутренние диаметры и радиальные размеры.

а) б)

Рис. 7. Обмотки концентрические (а) и чередующиеся (б)

Большинство всех силовых трансформаторов общего назначения и специальных выполняется с концентрическими обмотками.

В трехобмоточных трансформаторах обмотка СН обычно располагается между обмотками НН и ВН (рис. 8, в). Для некоторых типов трансформаторов предусмотрена также возможность размещения обмотки СН непосредственно на стержне со следующим расположением обмоток, считая изнутри наружу: СН – НН – ВН. Все три обмотки трехобмоточного трансформатора рассчитываются на одинаковую номинальную мощность. При различии номинальных мощностей трех обмоток номинальной мощностью трехобмоточного трансформатора считается бóльшая из них. Силовые автотрансформаторы, как правило, выпускаются трехобмоточными. Обмотки ВН и СН соединены по авто-

14

трансформаторной схеме в звезду, имеют общую часть ХАm (рис. 8, б) и последовательно соединенную с ней часть AmА. Обмотка СН стержня образуется частью XAm, обмотка ВН

– соединением частей ХАm и АmА. Напряжение ВН может быть получено на выводах АХ, напряжение СН – на выводах АmХ. С обмоткой НН, соединяемой обычно в треугольник, эти две обмотки связаны индуктивно.

а) |

б) |

в) |

г) |

Рис. 8. Трансформаторы:

а– трехобмоточный; б – трехобмоточный автотрансформатор;

в– двойная концентрическая обмотка ВН; г – трансформатор с расщепленными обмотками

Вдвухобмоточных трансформаторах большой мощности иногда находит применение двойная концентрическая обмотка ВН, при которой уменьшаются индукция поля рассеяния и добавочные потери в обмотках. Обмотка ВН при этом разделяется на две цилиндрические части, располагаемые внутри и снаружи обмотки НН (рис. 8, в).

Вдвухобмоточных трансформаторах мощностью 25000 кВ·А и выше широкое применение находят расщепленные обмотки. При этом обмотка НН разделяется на две гальванически не связанные части равной мощности с одинаковыми или различными напряжениями. Обмотка ВН также разделяется на две параллельно соединенные части так, чтобы напряжения короткого замыкания двух частей обмотки НН по отношению к обмотке ВН были практически равны (рис. 8, г). Расщепление обмоток имеет целью уменьшение токов короткого замыкания.

По форме сечения обмотки трансформаторов разделяются на круглые и прямоугольные. Обмотки круглого сечения выполняются в виде круговых цилиндров, сплошных или собранных из отдельных катушек, и в поперечном сечении имеют форму кольца. Обмотки прямоугольного сечения в поперечном сечении имеют форму прямоугольной рамки с закругленными углами. Преимуществом такого типа обмотки является возможность наилучшего заполнения пространства внутри обмотки активной сталью стержня. Основными недостатками являются: пониженная электрическая прочность изо-

ляции провода в углах катушки, легко повреждающейся при перегибе провода на окруж-

15

ности малого радиуса; усложнение прессовки стержня магнитной системы; малая механическая прочность обмотки такого типа при коротком замыкании. При коротком замыкании прямоугольная обмотка под воздействием возникающих в ней механических сил стремится принять круглую форму, что ведет к выходу обмотки из строя.

Обмотки трансформатора должны быть надежно изолированы одна от другой и от всех заземленных частей конструкции трансформатора – магнитной системы и деталей крепления остова, стенок бака, в котором установлен трансформатор, или защитного кожуха и др. Эта изоляция создается путем сочетания изоляционных деталей, изготовленных из твердых диэлектриков – электроизоляционного картона, бумажно-бакелитовых изделий, дерева и т. д. с промежутками, заполненными основной изолирующей средой – жидким или газообразным диэлектриком или твердым диэлектрическим компаундом.

После установки или намотки непосредственно на стержни остова трансформатора его обмоток на остове устанавливается конструкция для размещения и укрепления отводов, т. е. проводников, соединяющих обмотки трансформатора с вводами, переключателями и другими токоведущими частями, монтируются отводы и устройство регулирования напряжения. Полученная в результате этого монтажа единая конструкция, называет-

ся активной частью трансформатора (рис. 9).

Рис. 9. Активная часть трансформатора:

1 – ввод НН; 2 – устройство переключения ответвлений обмотки ВН; 3 – ввод ВН 110 кВ; 4 – крюк для подъема трансформатора; 5 – термометр; 6 – бак; 7 – радиатор; 8 – каток; 9 – обмотки трансформатора; 10 – магнитопровод в сборе; 11 – крышка бака;

12 – предохранительная труба; 13 – расширитель

16

Во время работы трансформатора в его обмотках, магнитной системе и некоторых других частях происходят потери энергии, выделяющиеся в виде тепла. При продолжительном режиме работы все выделяющееся тепло должно полностью отводиться в окружающую среду. В большинстве современных силовых трансформаторов отвод тепла от обмоток и магнитной системы осуществляется через теплоноситель – жидкий или газообразный диэлектрик, заполняющий бак, в котором установлен трансформатор.

Жидкий или газообразный теплоноситель, чаще всего трансформаторное масло, омывающее обмотки и магнитную систему трансформатора, нагреваясь у их поверхностей, интенсивно отводит путем конвекции все выделяющееся в них тепло и передает его стенкам бака. Внешняя поверхность стенок бака, соприкасающаяся с воздухом, отдает тепло путем конвекции и излучения. Такая система отвода тепла позволяет допустить высокие электромагнитные нагрузки активных материалов – металла обмоток и стали магнитной системы и получить трансформатор с малой массой этих материалов.

Масляный бак с гладкими стенками имеет относительно малую омываемую воздухом внешнюю поверхность, которой оказывается достаточно для отвода тепла потерь при допустимых превышениях температуры обмоток, магнитной системы и масла в верхней части бака над температурой охлаждающей среды лишь в трансформаторах мощностью до 40 кВ·А. С ростом мощности и потерь трансформатора для обеспечения его нормального охлаждения приходится искусственно развивать внешнюю поверхность бака путем установки ребер, труб, навесных радиаторов (рис. 9) и других элементов, отдающих тепло при естественной конвекции воздуха. У трансформаторов мощностью более 16000 кВ·А поверхность бака оказывается недостаточной для размещения навесных радиаторов, работающих при естественной циркуляции масла и воздуха. Поэтому начиная с этих мощностей, обычно усиливают охлаждение, применяя искусственное форсирование движения воздуха у внешних поверхностей радиаторов при помощи вентиляторов или масла у внутренних их поверхностей при помощи насосов либо же совмещают эти два метода.

Форсированное движение масла особенно эффективно увеличивает теплоотдачу, если поступающее из охладителя масло специальными устройствами направляется непосредственно к обмоткам и магнитной системе. При мощностях более 80000 кВ·А используются компактные охладители, собираемые из посеребренных труб, рассчитанные на теплоотдачу от 50 до 200 кВт с каждого охладителя и продуваемые в горизонтальном направлении мощными вентиляторами (рис. 10). Применяются также двухконтурные системы охлаждения (п. 8.4).

Для заполнения бака трансформатора маслом до самой крышки при всех возможных в эксплуатации колебаниях температуры и объема масла над крышкой устанавлива-

17

ется расширитель – стальной бачок, сообщающийся с основным баком трубопроводом (рис. 9). Объем расширителя (обычно 8÷10 % объема масла в баке) выбирается таким, чтобы при любых колебаниях температуры и объема масла его верхний уровень оставался в пределах расширителя. Установка расширителя способствует также сохранению масла, так как сводится к минимуму поверхность соприкосновения масла с воздухом.

Рис. 10. Компактные охладители

Если расширитель сообщается с окружающим воздухом, то на пути движения воздуха устанавливается фильтр, заполненный сорбентом – веществом, поглощающим влагу из воздуха, поступающего в расширитель. Для более надежного предохранения масла от окисления его поверхность в расширителе часто изолируют от окружающего трансформатор воздуха подушкой из инертного газа (азота), расширитель герметизируют наглухо или при помощи гибкой растягивающейся мембраны (пленки).

На крышке бака устанавливаются вводы, служащие для присоединения внешней сети к обмоткам трансформатора; на крышке и частично на стенках бака устанавливаются также различные устройства и приспособления, служащие для защиты трансформатора, измерения температуры масла, для наблюдения и ухода за маслом, и для подъема трансформатора.

Трансформаторное масло одновременно является хорошим изоляционным материалом, позволяющим получить высокую электрическую прочность трансформатора при малых изоляционных промежутках, компактной конструкции обмоток и магнитной системы. Основной недостаток масляных трансформаторов заключается в том, что масло является горючим материалом, а установка таких трансформаторов требует специальных мер пожарной безопасности. Помимо масляных находят также применение воздушные

18

сухие силовые трансформаторы, т. е. трансформаторы с естественным воздушным охлаждением (в данном методическом указании не рассматриваются).

Иногда в целях обеспечения пожарной безопасности трансформаторы заполняют негорючей и не окисляющейся жидкостью – совтолом, представляющим смесь совтола (полихлордифенил) с трихлорбензолом. Добавка трихлорбензола позволяет получить понижение вязкости и температуры застывания смеси. Для стран с умеренным климатом наилучшим соотношением считается 65 % совтола и 35 % трихлорбензола; для условий тропического климата – соответственно 90 и 10 %. Электрическая прочность совтола близка к прочности трансформаторного масла. Условия теплоотдачи в трансформаторах, залитых совтолом, практически не отличаются от условий теплопередачи в масляных трансформаторах. Применение совтола ограничивается более высокой по сравнению с маслом стоимостью, большим расходом этой жидкости вследствие высокой плотности (около 1500 кг/м3), токсичностью паров совтола, действующих раздражающим образом на слизистые оболочки и кожу человека, и способностью совтола выделять токсичные газообразные вещества при воздействии электрической дуги. В некоторых странах применение подобных жидких диэлектриков запрещено.

3. МАРКИ СТАЛИ И ВИДЫ ИЗОЛЯЦИИ ПЛАСТИН В ТРАНСФОРМАТОРАХ

Материалом для магнитной системы силового трансформатора служит электротехническая холоднокатаная анизотропная тонколистовая сталь, главным образом, марок

3404, 3405, 3406, 3407 и 3408 по [10].

Эти стали обладают высокой магнитной индукцией и низкими удельными потерями. Например, для стали марки 3406 толщиной 0,27 мм допускаемая индукция 1,7 Тл; при намагничивании ее вдоль проката и индукции 1,6÷1,65 Тл (при частоте 50 Гц) удельные потери этой стали составляют 1,25÷1,27 Вт/кг, а при намагничивании под углом 90° к направлению проката – почти в 3 раза больше.

Холоднокатаная электротехническая сталь, используемая в силовых трансформаторах, обычно поставляется с нагревостойким электроизоляционным покрытием с толщиной на одной стороне не более 5 мкм, нейтральным по отношению к трансформаторному маслу при 105 °С и маслостойким при 150 °С, сохраняющим электроизоляционные свойства после нагрева до 800 °С в течение 3 ч в нейтральной атмосфере или после выдержки при температуре 820±10 °С в течение 3 мин на воздухе. Плотность холоднокатаной стали 7650 кг/м3, удельное электрическое сопротивление 0,50 мкОм·м.

Обозначения марок холоднокатаной стали расшифровываются следующим образом: первая цифра 3 – класс по структурному состоянию и виду прокатки – холоднокатаная

19

анизотропная с ребровой структурой; вторая цифра 4 – класс по содержанию кремния – свыше 2,8 до 3,8 % включительно; третья цифра – 1 или 0 – группа по основной нормируемой характеристике согласно [7, табл. 2.1]; четвертая цифра от 1 до 8 – порядковый номер марки стали с улучшением магнитных свойств по мере возрастания этого номера.

Сталь различают также по точности прокатки по толщине – Н – нормальной точности и П – повышенной точности, по ширине – нормальной и повышенной точности – Ш, а также и по виду покрытия – с электроизоляционным нагревостойким покрытием – ЭТ, с покрытием, не ухудшающим штампуемость – М (мягкое) и без электроизоляционного покрытия – БП.

При разработке конструкции магнитной системы и ее расчете следует иметь в виду, что отклонение вектора магнитной индукции от направления прокатки стали даже на относительно небольшой угол α приводит к существенному увеличению удельных потерь и уменьшению магнитной проницаемости стали [7–9].

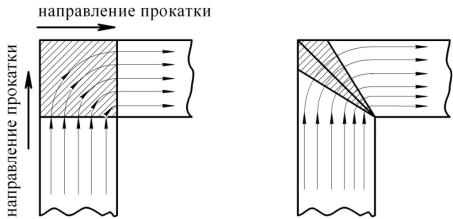

В углах плоских шихтованных магнитных систем происходит неизбежное изменение направления линий магнитной индукции. При прямом стыке пластин по рис. 11, а во всем объеме угла (область, заштрихованная на этом рисунке) происходит увеличение удельных потерь и удельной намагничивающей мощности, что может существенно отразиться на потерях и намагничивающей мощности всей магнитной системы. Замена прямого стыка в углах косым стыком по рис. 11, б позволяет уменьшить объем, в котором α ≠ 0, и, следовательно, уменьшить потери и намагничивающую мощность для углов и всей магнитной системы. В пространственной магнитной системе по рис. 2, а углы в навитых ярмах рассматриваются как углы с прямым стыком, а навитую магнитную систему по рис. 2, б можно рассматривать как вообще не имеющую углов.

а) |

б) |

Рис. 11. Углы плоских шихтованных магнитных систем: а – прямой стык; б – косой стык

20