Кошелев / Расчет режимов сварки

.docx2.5 Расчет и выбор режимов сварки

Расчет режима сварки производим для стыкового соединения типа С12 по ГОСТ 14771-76 (рисунок 2.11).

Рисунок 2.2 – Подготовка кромок под сварку и размеры сварного соединения С12 (ГОСТ 14771-76)

Расчет режимов сварки будем вести по следующей методике

1. Задаемся плотностью тока j. В зависимости от плотности тока выбираем диаметр электрода d.

2.

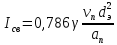

Рассчитываем величину сварочного тока

,

(А):

,

(А):

|

|

(2.1) |

3.

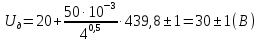

Определяем напряжение на дуге

(В):

(В):

|

|

(2.2) |

4.

Определяем скорость сварки

(м/ч):

(м/ч):

|

|

(2.3) |

где A – коэффициент, зависящий от диаметра электрода.

5.

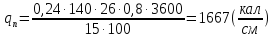

Рассчитываем погонную энергию

(кал/см):

(кал/см):

|

|

(2.4) |

где ηи – эффективный к.п.д. нагрева изделия дугой (ηи=0,8)

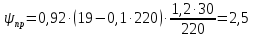

6. Определяют коэффициент формы провара ψпр:

|

|

(2.5) |

где k – коэффициент, зависящий от рода и полярности тока

7. Определяем глубину провара H (см):

|

|

(2.6) |

8. Определяем ширину шва е (мм):

|

|

(2.7) |

9. Устанавливаем вылет электрода l=10…20 мм.

10. Определяем коэффициент наплавки αн (г/А∙ч):

|

|

(2.8) |

где αр – коэффициент расплавления;

ψ – коэффициент потерь.

|

|

(2.9) |

11. Определяют площадь наплавленного металла Fн (см2):

|

|

(2.10) |

12. Определяем высоту валика g (мм):

|

|

(2.11) |

13. Определяем общую высоту шва С (мм):

|

C=H+g |

(2.12) |

14. Определяют коэффициент формы усиления ψв:

|

ψв=e/g |

(2.13) |

Импульсно-дуговая

сварка плавящимся электродом

характеризуется не только известными

параметрами режима, но и параметрами

импульсов тока: амплитудой, длительностью

и частотой. Определенное значение имеет

форма импульсов, зависящая от способов

их генерирования. К общим параметрам

режима сварки относятся ток. напряжение,

скорость подачи электрода, его вылет,

расход защитного газа. Между сварочным

током

,

диаметром электрода

,

диаметром электрода

,

скоростью его подачи

,

скоростью его подачи

и коэффициентом расплавления

и коэффициентом расплавления

существует взаимосвязь:

существует взаимосвязь:

|

|

(2.14) |

Параметры импульсов тока оказывают решающее влияние на интенсивность плавления электрода, характер переноса металла я стабильность процесса. Накладывая на дугу импульсы тока определенных параметров, можно изменить не только характер переноса металла, но и характер процесса.

Для определения режимов импульсно дуговой сварки используется следующая методика.

По толщине металла

для заданного типа соединения и положения

шва в пространстве выбирается необходимый

сварочный ток

.

.

В зависимости от тока с учетом толщины свариваемого металла выбирается диаметр электрода.

С помощью формулы (2.15) определяется скорость подачи электрода. В области рациональных режимов импульсно–дуговой сварки плавящимся электродом коэффициенты расплавления определяются в основном материалом электрода.

В зависимости от

сварочного тока Iсв

определяется требуемая частота импульсов

f.

С

ростом тока растет частота перехода

капель естественного процесса, и

следовательно, частота импульсов f.

Нижний предел частоты импульсов 25–30

Гц, определяется санитарно-гигиеническими

условиями труда оператора, так как более

низкая частота оказывает отрицательное

воздействие на организм. Обычно для

низких режимов сварки f=30÷50

Гц, а при сварке на режимах, близких к

критическому току, выбирают частоту

100 Гц. В редких случаях f

может превышать 100 Гц. Указанные значения

f

выбираются

обычно кратными частоте питающей сети,

что упрощает конструкцию импульсных

источников питания. Коэффициент

поверхностного натяжения σ

определяется по совокупности элементов

находящихся в стали. Для стали 09Г2С

.

.

|

|

(2.15) |

Зная правую часть

уравнения (2.2), находят произведение

.

Здесь возможны

два случая: задавшись

.

Здесь возможны

два случая: задавшись

определить

определить

и, наоборот, задавшись

и, наоборот, задавшись

определить

определить

..

При этом необходимо руководствоваться

следующими соображениями. Амплитуда

импульсов должна превышать критический

ток для сварки алюминиевых сплавов

в 1,5–2,5 раза, для сварки малоуглеродистых

сталей в 1,5-3 раза и для сварки нержавеющих

сталей в 2–2,5 раза. Амплитудные значения

импульсов тока обычно выбирают в

пределах 300–1000 А. При определении

амплитуды импульса по заданной

длительности при сварке в вертикальном

и потолочном положениях длительность

импульсов должна иметь меньшее значение,

а при сварке в нижнем – большее.

Оптимальная длительность импульсов

при импульсно-дуговой сварке плавящимся

электродом в аргоне с управляемым

переносом металла изменяется для

различных материалов в сравнительно

узких пределах и составляет 1,0–4,5 мс.

..

При этом необходимо руководствоваться

следующими соображениями. Амплитуда

импульсов должна превышать критический

ток для сварки алюминиевых сплавов

в 1,5–2,5 раза, для сварки малоуглеродистых

сталей в 1,5-3 раза и для сварки нержавеющих

сталей в 2–2,5 раза. Амплитудные значения

импульсов тока обычно выбирают в

пределах 300–1000 А. При определении

амплитуды импульса по заданной

длительности при сварке в вертикальном

и потолочном положениях длительность

импульсов должна иметь меньшее значение,

а при сварке в нижнем – большее.

Оптимальная длительность импульсов

при импульсно-дуговой сварке плавящимся

электродом в аргоне с управляемым

переносом металла изменяется для

различных материалов в сравнительно

узких пределах и составляет 1,0–4,5 мс.

Рассчитаем режимы необходимые для сварки шва стали 09Г2С толщиной 12 мм с разделкой кромок С12 по ГОСТ 14771-76

Расчет режима сварки первого прохода (валик А рисунок 2.3).

1. Задаемся плотностью тока j=120 А/мм2.

Выбираем диаметр электрода d=1,2 мм.

2. Величина сварочного тока Iсв:

3. Определяем напряжение на дуге Uд:

4.

Определяем скорость сварки

:

:

A=2950

5. Рассчитываем погонную энергию qп:

qп=6,98 кДж/см

6. Определяют коэффициент формы провара ψпр:

7. Определяем глубину провара H:

8. Определяем ширину шва е:

9. Устанавливаем вылет электрода l=20 мм.

10. Определяем коэффициент наплавки αн:

ψ=0,03

11. Определяют площадь наплавленного металла Fн:

12. Определяем высоту валика g:

13. Определяем общую высоту шва С:

C=3,5+1,1=4,6(мм)

14. Определяют коэффициент формы усиления ψв:

ψв=13/1,1=12

Определяем параметры необходимые для импульсно-дуговой сварки.

Преобразуя формулу (2.14) получаем:

Для

принимаем частоту импульсов

принимаем частоту импульсов ,

,

определим чему

равно произведение

:

:

тогда если амплитуда

импульсов

,

то

,

то

Расчет режима сварки валиков Б, В (рисунок 2.3).

1. Задаемся плотностью тока j=200 А/мм.2

Задаем площадь наплавленного металла F=0,17 см2 .

Выбираем диаметр электрода d=1,2 мм.

2. Величина сварочного тока Iсв:

3. Определяем напряжение на дуге Uд:

4. Устанавливаем вылет электрода l=20 мм.

5. Определяем коэффициент наплавки αн:

ψ=0,03

6. Определяем скорость сварки vсв по (19):

γ =7,85 г/см3 .

7. Рассчитываем погонную энергию qп:

qп=13,24 кДж

8. Определяют коэффициент формы провара ψпр:

9. Определяем глубину провара H:

10. Определяем ширину шва е:

11. Определяем высоту валика g:

12. Определяем общую высоту шва С:

C=5,6+1,7=7,3 (мм)

13. Определяют коэффициент формы усиления ψв:

ψв=13,8/1,7=8,2

Определяем параметры необходимые для импульсно-дуговой сварки.

Из формулы (2.14) получаем:

Для

принимаем частоту импульсов

принимаем частоту импульсов ,

,

определим чему

равно произведение

:

:

тогда если амплитуда

импульсов

,

то

,

то

Последовательность наложения сварных швов показана на рисунке 2.3.

Рисунок 2.3 – Порядок наложения сварных швов разделка С12

(ГОСТ 14771-76)

Определим усредненный химический состав металла шва при сварке стали 09Г2С проволокой Filarс PZ6114S.

Рисунок 4– Схема к расчету площадей проплавленного и наплавленного металла

Содержание рассматриваемого элемента в металле шва определяется на основании правила смешения по формуле:

,

(17)

,

(17)

где |х|ш, |х|ом, |х|э – концентрация рассматриваемого элемента в металле шва, основном и электродном металле;

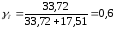

γо– доля участия основного металла в формировании шва, определяется по формуле:

(18)

(18)

где Fн – площадь наплавленного металла,

Fпр – площадь провара.

Определим химическое содержание шва при сварке основного слоя:

Fн=17,51 мм2

Fпр=33,51 мм2

ш=0,6·0,1+(1-0,6)·0,07=0,088%

ш=0,6·0,1+(1-0,6)·0,07=0,088%

ш=0,6·0,9+(1-0,6)·0,6=0,78%

ш=0,6·0,9+(1-0,6)·0,6=0,78%

ш=0,6·0,6+(1-0,6)·1,4=0,92%

ш=0,6·0,6+(1-0,6)·1,4=0,92%

ш=0,6·0,7+(1-0,6)·0,2=0,5%

ш=0,6·0,7+(1-0,6)·0,2=0,5%

ш=0,6·0,8+(1-0,6)·0=0,48%

ш=0,6·0,8+(1-0,6)·0=0,48%

ш=0,6·0+(1-0,6)·0,2=0,08%

ш=0,6·0+(1-0,6)·0,2=0,08%

ш=0,6·0,04+(1-0,6)·0=0,024

%

ш=0,6·0,04+(1-0,6)·0=0,024

%

ш=0,6·0,035+(1-0,6)·0=0,021%

ш=0,6·0,035+(1-0,6)·0=0,021%

ш=0,6·0,5+(1-0,6)·0=0,3%

ш=0,6·0,5+(1-0,6)·0=0,3%

Расчет склонности металла стали сварного соединения к образованию кристаллизационных и холодных трещин и меры их предупреждения.

Зависимость склонности сварного шва к образованию горячих трещин от его химического состава выражается уравнением для:

HCS= (19)

(19)

Если HCS <4, горячие трещины в сварном соединении не образуются.

Потенциальную склонность стали к образованию холодных трещин можно рассчитать по значению эквивалентного содержания углерода Сэкв. Стали, для которых Сэкв>0,45%, чувствительны к образованию холодных трещин при сварке. Углеродный эквивалент можно вычислить по методу Международного института сварки.

(20)

(20)

шов нечувствителен к образованию холодных трещин.

Применяется также много параметрических уравнений, из которых более распространено уравнение Ито-Бессио, учитывающее действие всех факторов, способствующих образованию холодных трещин:

|

|

(21) |

где

![]() ,

%, коэффициент, характеризующий

охрупчивание вследствие структурных

превращений стали, Н–

количество

диффузионного водорода в металле шва

(мл/100г),

,

%, коэффициент, характеризующий

охрупчивание вследствие структурных

превращений стали, Н–

количество

диффузионного водорода в металле шва

(мл/100г),

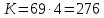

K=69S– коэффициент интенсивности жесткости, где S–толщина свариваемого метала, мм.

(22)

(22)

(23)

(23)

Тогда

Pw=0,263% < 0,286%, шов не чувствителен к образованию холодных трещин при сварке. Следовательно, предварительный подогрев не требуется.

,

,