1. Перенос электродного металла и управление переносом

Стабильное течение процесса сварки. Процесс должен обеспечить получение сварного соединения с неизменными заданными свойствами и размерами. Процесс можно считать стабильным, если его электрические и тепловые характеристики не изменяются во времени или же изменяются по определенной программе. Стабильный процесс сварки может быть получен при непрерывном и прерывистом горении дуги, а также при прерывистом протекании в сварочной цепи. Сварку можно вести как стационарной, так нестационарной (импульсной) дугой.

Основным условием стабильности процесса сварки стационарной дугой является постоянство силы тока, напряжения и длины дуги. В некоторых случаях при сварке стационарной дугой наблюдаются кратковременные изменения длины дуги, напряжения и силы тока, вызванные переносом крупных капель, однако при стабильном процессе характеристики плавления электрода и изделия определяются не ими, а параметрами стационарной дуги.

По характеру протекания можно выделить следующие виды сварки стационарной дугой проволокой сплошного сечения Св-08Г2С (рис.1.11):

● с естественными короткими замыканиями дуги;

● с непрерывным горением дуги и крупнокапельным переносом

металла;

● с непрерывным горением дуги и мелкокапельным переносом

металла;

● с непрерывным горением дуги и струйным переносом металла;

● с непрерывным горением дуги и струйно-вращательным пере-

носом металла.

Характерным признаком процесса с естественными короткими замыканиями является образование на электроде крупных капель, превышающих диаметр электрода в 1,5 раза и более, и закорачиванием ими дуги. При струйном процессе жидкий металл на конце электрода формируется в виде конуса, с конца которого отрываются капли диаметром менее 2/3 диаметра электрода. В процессе с мелкокапельным переносом и непрерывным горением дуги жидкого конуса на конце электрода нет, а диаметр отрывающихся капель равен 0,8–1,5 диаметра электрода.

а)

б)

в)

г) д)

Рис. 1.11. Внешний вид разрядного промежутка и осциллограмм напряжения и силы тока при процессе с естественными короткими замыканиями (а), с непрерывным горением дуги и крупнокапельным переносом металла (б), с непрерывным горением дуги и мелкокапельным переносом металла (в), с непрерывным горением дуги и струйным переносом металла (г), с непрерывным горением дуги и струйно-вращательным переносом металла (д), где T – длительность цикла; tд – длительность горения дуги; t к.з. – длительность короткого замыкания; iд – сила тока дуги.

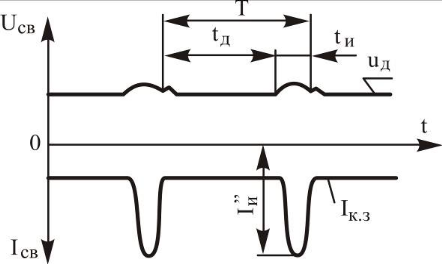

Сварка в защитных газах легко поддается управлению. Наибольшее распространение получила сварка тонкой проволокой с принудительными короткими замыканиями и импульсно-дуговая сварка (рис.1.12). Основным условием стабильности процесса сварки нестационарной дугой является строго закономерное изменение напряжения, силы тока и длины дуги, поэтому именно они определяют основные характеристики процесса (плавление и перенос электродного металла, проплавление детали и др.). При импульсной дуговой сварке управление производят путем импульсного повышения силы тока дуги.

а) Т = tд + tи

б) Т = t д.+ t к.з.

в) Т = t + t + t + t

г) Т = t + t + t

Рис. 1.12. Внешний вид разрядного промежутка осциллограммы напряжения и тока при импульсно-дуговой сварке с непрерывным горением дуги (а); с принудительными короткими замыканиями при создании импульсов энергией противо-ЭДС индуктивности (б); при процессе с дополнительными импульсами плавления электрода и переносом капель в шов (в); с принудительными обрывами дуги (г): Т – длительность цикла,

tД – длительность горения дуги, tк.з – длительность короткого замыкания, Iк.з – максимальный ток короткого замыкания при перегорании шейки между каплей и электродом, I|| и – амплитуда импульса тока, оплавляющего электрод; Iи – амплитуда импульса: tз – время задержки подачи импульса плавления после окончания короткого замыкания; tи – время задержки подачи импульса тока после начала короткого замыкания

Основные виды импульсно-дуговой сварки, следующие (рис.1.12): с непрерывным горением дуги; с принудительными короткими замыканиями дуги и с принудительными обрывами дуги. Процесс можно вести с наложением на дугу, как импульсов одинаковых параметров, так и групп импульсов с различными параметрами (рис. 1.13). В последнем случае энергию отдельных импульсов подбирают так, чтобы импульсы производили независимое управление отдельными явлениями при сварке. Например, при процессе с непрерывным горением дуги первый импульс А должен интенсивно расплавлять электрод, а второй Б – сбрасывать каплю с электрода в ванну, или же первые импульсы малой длительности В должны стабилизировать горение дуги на малых значениях силы тока, а последний в группе импульс Б – сбрасывать каплю с электрода.

Импульсно-дуговую сварку с непрерывным горением дуги и наложением импульсов тока по схеме (рис. 1.12, а) применяют при сварке в аргоне и смесях аргона с углекислым газом до 18% и аргона с кислородом. Схему на рис. 1.12, б широко используют при сварке проволокой диаметром 0,5–1,4 мм в СО2 и смесях аргона с углекислым газом более 20–25%. Этот вид сварки часто называют сваркой с частыми принудительными короткими замыканиями.

а) б)

в)

T = t + t + t + t T = t + t + t + t + t + t

г) д)

Рис. 1.13. Схемы изменения напряжения и силы тока при импульсно-дуговой сварке с импульсами одинаковых (а, г) и различных (б, в, д) параметров.

При сварке тонкой проволокой принудительные короткие замыкания задают путем снижения тока дуги по определенной программе (рис. 1.12, б, в). Сварка с принудительными короткими замыканиями достигается также при механической пульсации и вибрации электрода, подаваемого к изделию вдоль его оси (рис. 1.12, в, г), что реализуется при вибродуговой наплавке. Управление процессом можно выполнить путем наложения на электрод, дугу или сварочную ванну внешних стационарных, импульсных или высокочастотных магнитных полей. При этом удается изменить характеристики дуги, перемещение дуги и капли на электроде, а также сварочной ванны на изделии. Процесс сварки можно регулировать, изменяя состав защитного газа или вводя с электродом вещества, изменяющие эффективный потенциал ионизации дугового газа или поверхностное натяжение жидкой капли, что нашло применение при сварке в смесях газов и при сварке порошковыми проволоками в защитных газах. Кроме того, процесс можно изменить воздействием струи газа, подаваемой в зону сварки с большей скоростью (см. рис. 1.7, в). В этом случае изменяются характеристики дугового разряда, перенос электродного металла, погружение дуги в ванну, кристаллизация шва и др. [6, 11]. Механические колебания электрода или сварочной ванны дают возможность изменять характер переноса электродного металла, кристаллизацию шва и его химический состав, форму провара и др.

Прекращение процесса сварки. Эта стадия также оказывает большое влияние на качество сварного соединения. На практике применяют три способа прекращения процесса (рис. 1.14): отключением подачи электродной проволоки; разрывом цепи и после этого отключением напряжения источника питания и подачи защитного газа; снижением напряжения и силы тока сварки для заварки кратера (оптимальный вариант).

а) б) г)

Рис. 1.14. Схемы изменения напряжения и силы тока при прекращении

процесса сварки путем отключения подачи электрода (а), разрыва цепи (б) и

снижения напряжения и силы тока для заварки кратера (в): '0 T – полная длительность прекращения процесса; Т0 – длительность обрыва дуги; t1 – длительность торможения электрода; t/1 – длительность горения дуги пониженной мощности

Перенос металла с электрода на изделие является одной из важнейших характеристик сварки плавящимся электродом в защитных газах, он определяет технологические характеристики и области применения процессов сварки. Перенос металла может происходить в виде жидких капель различных размеров и пара. Основные виды переноса электродного металла были представлены выше (рис. 1.11 и 1.12). С учетом процессов сварки с управляемым переносом электродного металла в сварочную ванну, основные виды переноса электродного металла при дуговой сварке в защитных газах (рис. 1.15) следующие:

1) крупнокапельный с естественными короткими замыканиями

разрядного промежутка;

2) крупнокапельный без коротких замыканий;

3) перенос каплями среднего размера без коротких замыканий;

4) струйный перенос электродного металла;

5) управляемый принудительный перенос каплями среднего раз-

мера без коротких замыканий;

6) перенос с принудительным короткими замыканиями разрядного

промежутка каплями;

7) струйно-вращательный.

Рис. 1.15. Виды переноса электродного металла при сварке в защитных газах

Указанные виды переноса электродного металла могут быть получены при сварке с постоянной и пульсирующей скоростью подачи электродной проволоки. Характер переноса электродного металла определяется энергетическими параметрами режима сварки и зависит от комплекса сил, действующих на каплю электродного металла, находящуюся на торце непрерывно подаваемого электрода.