2.4. Дуговая электроплавильная печь.

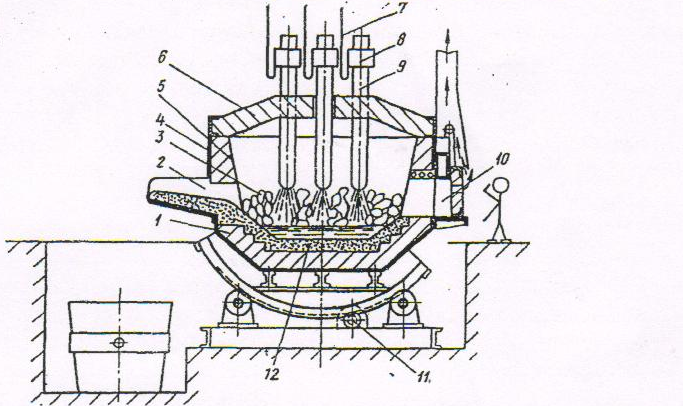

Источником теплоты в такой печи является электрическая дуга, возникающая между электродами и металлической шихтой. Печь питается трёхфазным переменным током и имеет 3 цилиндрических электрода графитированной массы. Электрический ток от трансформатора гибкими кабелями и медными шинами подводится к электродержателям, а через них к электродам. Между электродами и металлический шихтой возникает электрическая дуга. Электроэнергия дуги преобразуется теплоту, которая передаётся металлу и шлаку излучением. Рабочее напряжения 160-600 В, сила тока 1-10 кА. Во время работы печи длина дуги регулируется автоматически путём вертикального перемещения электродов. Дуговая электроплавильная печь приводится на рисунке 6

1-огнеупорный кирпич; 2-желоб; 3-металличсская шихта; 4-стальной кожух; 5-стенка; 6-свод; 7-кабели; 8-электродержатель; 9-электроды; 10-рабочее окно; 11-механизм наклона печи; 12-под;

Рисунок 6 - Дуговая электроплавильная печь.

Кожух печи футерован огнеупорным кирпичом, который может быть основным (магнезитовый, магнезитохромитовый) или кислым (динасовый). Под печи набивают огнеупорной массой. Плавильное пространство ограничено стенками, подом и сводом из огнеупоров. В стенках печи имеется рабочее окно для управления ходом плавки летка для выпуска готовой стали по желобу в ковше. Печь загружают при отвернутом своде. Специальным механизмом печь наклоняется в сторону загрузочного окна и летки.

В металлургических цехах используют в основном дуговые электропечи с основной футеровкой, а в литейных цехах - с кислой.

Основная дуговая печь.

В основной дуговой печи можно осуществлять плавку двух видов: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

1 .Плавка на шихте из легированных отходов

Плавку на шихте из легированных отходов с низким содержанием фосфора проводят без окисления примесей. Шихта для такой плавки должна иметь количество марганца и кремния меньше, чем в выплавляемой стали. Однако в процессе плавки некоторые примеси окисляются (Mn, Cr, Si, Ti...). Шихта может содержать окислы. Поэтому после расплавления шихты металл раскисляют, удаляя среду, наводят основной шлак, если нужно науглероживают, то есть задают металлу необходимый химический состав. Таким способом плавки получают легированные стали их отходов машиностроительных заводов.

2.Плавка на углеродистой шихте

Такую плавку применяют для производства конструкционных углеродистых сталей. Плавка проходит в два периода: окислительный и восстановительный.

После заправки печи в неё загружают шихту: стальной лом (90%), передельный чугун (10%), кокс и известь (2-3%). C момента отбора первой пробы начинается окислительный период. Окисление углерода и примесей производится путем продувки ванны кислородом. Твердый окислитель (руду) разрешается присаживать порциями массой не более 75 кг с интервалами между порциями 2 – 3 минуты при температуре не ниже 1580 ֩С..В случае бурного вскипания, печь отключается. Продувка металла кислородом ведется фурмой или трубкой, или совместно. Перед выпуском плавки шлак окислительного периода, с целью минимального его попадания в сталеразливочный ковш, должен быть максимально скачан присадками УСМ или антрацита, присаживаемого порциями по 50 кг. В конце продувки отбирается проба металла для контроля химического состава.

Восстановительный период плавки включает раскисление металла, удаление серы и доведение до заданного химического состава.

После удаления окислительного шлака в печь подают ферромарганец и ферросилициум, а также осуществляют науглероживание (для высококачественных сталей). Затем загружают флюс, который состоит из извести, плавкого шлака шамотного боя. После расплавления флюсов и образования шлака в печь вводят раскислительную смесь, состоящую из извести, молотого кокса и ферросилиция. Молотый кокс и ферросилиций находятся в порошкообразном состоянии. В шлаке восстанавливается закись железа:

FeO + С = Fe + СО; 2FeO + S = 2Fe + SiО2.

При этом содержание закиси железа в шлаке уменьшается и она из металла переходит в шлак. Этот процесс называется диффузионным раскислением стали.

Этот процесс повторяют несколько раз. Постепенно шлак становится почти белым (удаление FeO, раскисление). Раскисление под белым шлаком длится 30-60 минут.

Во время восстановительного периода сера удаляется из металла, что объясняется высоким (до 60%) содержанием СаО в белом шлаке и низким содержанием FeO. Это способствует интенсивному удалению серы из металла:

FeS + СаО = CaS + FeO.

Когда достигнуты заданные состав металла и температура, выполняют конечно раскисление стали алюминием и силикокальцием.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Например, никель и молибден обладают большим сродством к кислороду, чем железо, и их вводят в период плавления или окислительный период. Хром легко окисляется, и его вводят в восстановительный период; кремний, ванадий, титан - перед выпуском металла из печи, так как они легко окисляются.