Раздел III: обработка давлением

1. Прокатка- это механическая обработка металлов

путем обжатия между вращающимися валками прокатного стана с целью уменьшения сечения прокатываемого слитка или заготовки и придания им заданной формы (профиля)

2. Прессование (выдавливание) – это процесс придания металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый прессовым инструментом

3. Волочение- это процесс деформирования металла протягиванием катаных или прессованных заготовок через отверстие волоки с целью уменьшения их поперечного сечения или получения более точных размеров и гладкой поверхности.

4. Ковкой называют способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры

5. Штампование (штамповка)- процесс пластической деформации материала с изменением формы и размеров тела

6. Как называется и как записывается математический объект, описывающий деформированное состояние в точке: ?

7.

Напряжение (механическое) – это (дать

определение и нарисовать схему):мера внутренних

сил, возникающих в деформируемом теле,

под влиянием различных факторов

8. Условный предел прочности при растяжении равен (записать формулу, показать на диаграмме растяжения):

![]()

9. Относительное удлинение при растяжении: показывает какую часть от первоначальной длины составляет абсолютное удлинение [Метр]

1![]() 0.

Действительный предел прочности при

растяжении равен (записать формулу,

показать на диаграмме растяжения):

0.

Действительный предел прочности при

растяжении равен (записать формулу,

показать на диаграмме растяжения):

11. При каких условиях деформацию называют холодной, как влияет интенсивность деформации на предел текучести при холодной деформации (запишите формулу): холодной называют ту,что осуществляется при температуре ниже температуры рекристаллизации.

![]()

1 2.

При каких условиях деформацию называют

холодной(имел в виду горячей), как влияет

температура на предел текучести при

горячей деформации (запишите формулу):

Горячей называют деформацию при

температуре, равной или выше температуры

рекристаллизации.

2.

При каких условиях деформацию называют

холодной(имел в виду горячей), как влияет

температура на предел текучести при

горячей деформации (запишите формулу):

Горячей называют деформацию при

температуре, равной или выше температуры

рекристаллизации.

![]()

13. Камерная печь характеризуется (загрузка заготовок, расход топлива):Расход топлива для камерных печей составляет 10-30% массы нагреваемого металла

Камерная печь (печи с периодической загрузкой заготовок) удобна для нагрева небольших партий заготовок. Постоянная и равномерная регулируемая температура в печи позволяет нагревать заготовки до высокой температуры (1200С), не опасаясь превышения этой температуры и наступления перегрева или пережога.

14. Методическая печь характеризуется (загрузка заготовок, расход топлива):методические, у которых температура повышается в направлении выдачи заготовок. Заготовки проталкивают навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования теплоты, подаваемой в печь. Заготовки проходят последовательно 3 теплотехнич. зоны: методич. (зону предварит. подогрева), сварочную (зону нагрева) и томильную (зону выравнивания темп-р в заготовке).Температура рабочего пространства в таких печах повышается от места загрузки к месту выгрузки заготовок. Это обеспечивает более равномерный нагрев и позволяет снизить расход топлива до 5–12% от массы нагреваемого металла. Напряженность пода методических печей достигает 1000 Кг/(М2ч).

15. Изобразите камерную печь

16. Изобразите методическую печь

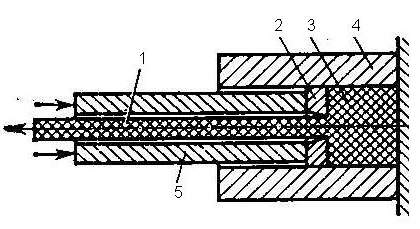

17. Изобразите принципиальную схему индукционного нагрева

1-индуктор, 2 - нагреваемое

изделие, 3 – трансформатор, 4 – конденсатор, 5 - генератор

18. Изобразите индукционное нагревательное устройство

заготовки 1 пропускают через многовитковый индуктор 2

19. Изобразите электроконтактное нагревательное устройство

концы заготовки 1 зажимают между медными контактами 3,к которым подводится большой ток I

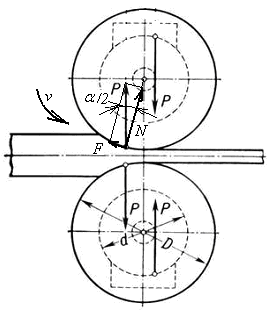

20. Изобразите схему продольной прокатки

а)

1- заготовка;

2, 3 - валки

1- заготовка;

2, 3 - валки

21. Изобразите схему поперечной прокатки

б)

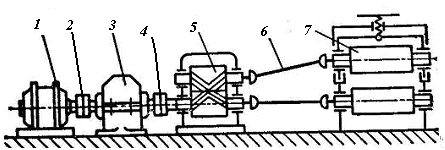

22. Изобразите схему прокатного стана

1- электродвигатель, 2- упругая муфта, 3 –редуктор, 4- главная муфта,

5 – шестеренная клеть, 6 –шпиндели, 7– рабочие валки

23. Изобразите схему волочения

1- отверстие в волоке, 2-волока, 3- заготовка

24. Изобразите схему цепного волочильного стана

усилие создается бесконечной шарнирной цепью 6, за звенья которой зацепляется крюк 5 волочильной каретки 4. Каретка имеет клещи 3, с помощью которых материал 2 протягивается сквозь матрицу 7, прикрепленную к кронштейну 8 станины 1; каретка передвигается по направляющим станины 1. Двигаясь вместе с цепью, каретка увлекает за собой захваченный клещами пруток 2

25. Изобразите схему барабанного волочильного стана

1,3 – барабаны, 2 – волока, 4 - редуктор

26. Прошивка – это: (Определение и схема) Операция получения полостей за счет вытеснения

металла

27. Осадка – это: (Определение и схема) Технологическая операция обработки

давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения

а)- без трения наторцах (идеальный случай), б) при наличии трения на торцах (реальный случай).

28. Горячей объемной штамповкой называют: это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа.

29. Гибкой называется: (Определение и схема)образование угла между частями заготовки или придание заготовке криволинейной формы. Применяется для изменения кривизны заготовки

практически без изменения ее линейных размеров. В результате такого деформирования часть заготовки поворачивается относительно другой на определенный угол.

30. Вытяжкой называется: (Определение и схема) образование полого изделия из плоской или полой заготовки . Заключается в протягивании заготовки через

отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров

31. Отбортовкой называется: (Определение и схема) получение борта диаметром dб путем вдавливания центральной части заготовки с предварительно пробитым отверстием dо в матрицу

32. Обжимом называется: (Определение и схема)Уменьшение периметра поперечного сечения концевой части полой заготовки. Производится заталкиванием заготовки в сужающуюся полость матрицы За один переход можно получить d = (0.7..0.8)Dз.

33. Раздачей называется: (Определение и схема)Увеличение периметра поперечного сечения концевой части полой заготовки коническим пуансоном; это операция противоположная обжиму.

34. Компоненты тензора деформации представляют собой: Компоненты εx,εy,εz характеризуют линейные деформации волокон, расположенных по осям x,y,z: относительные удлинения (или относительные укорочения), а компоненты εxy,εxz,εzy - углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига).

![]()

35 . Первый инвариант тензора деформации вычисляется по формуле:

![]()

36

Что используется для характеристики

деформаций в общем случае деформированного

состояния:

Величина,

пропорциональная корню квадратному из

второго инварианта(интенсивность

деформаций)![]()

37. Истинная линейная деформация при растяжении вдоль оси Z определяется выражением:

![]()

38 . Компонентами тензора напряжений являются: отношение проекций силы к величине площади грани, на которой действует эта сила

![]()

![]()

39. Условие пластичности Мизеса может быть записано в виде:

![]() характеризует

сопротивление материала деформации в

данных условиях деформирования

характеризует

сопротивление материала деформации в

данных условиях деформирования

40. Для сталей горячая обработка давлением соответствует диапазону изменения (чего?, какому?): предела прочности

41. Определяющие уравнения в общем случае представляют собой зависимости (приведите пример):влияние на предел текучести и деформации, и скорости деформации, и температуры. Примером служит функция М.А.Зайкова:

4 2.

Вытяжка применительно к продольной

прокатке определяется формулой:

2.

Вытяжка применительно к продольной

прокатке определяется формулой:

![]()

43.

Формула

![]() применительно к продольной прокатке

означает:условие постоянства?

применительно к продольной прокатке

означает:условие постоянства?

44. Изобразите схему сил, действующих на валки при прокатке

45. С какой амплитудой и частотой колеблется контактная температура валка при прокатке крупных заготовок. Колебания контактной температуры происходят с амплитудой

400 °С и с частотой около 0,6 Гц.

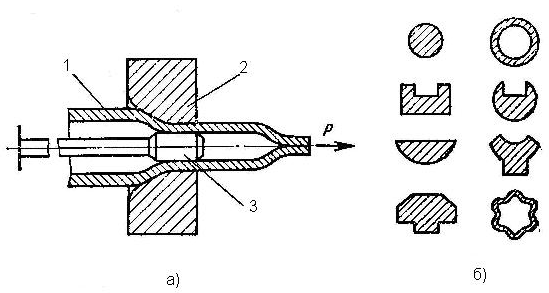

46. Изобразите схему прессования с прямым истечением:

1-изделие, 2 – матрица, 3 – слиток, 4 – контейнер, 5 – пресс-штемпель (пуансон)

47. Изобразите схему прессования с обратным истечением:

1-изделие, 2 – матрица, 3 – слиток, 4 – контейнер, 5 – пресс-штемпель (пуансон)

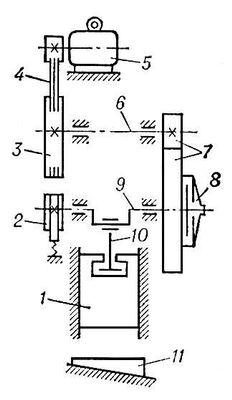

48. Кинематическая схема кривошипного горяче-штамповочного пресса (начертите)

1-ползун, 2-тормоз,3-маховик,4-клиноремённая передача,5-электродвигатель,6-передаточный вал,7-зубчатая передача, 8-муфта, 9 –кривошипный вал, 10-шатун,11-плита для укрепления матрицы штампа

49. Начертите кинематическую схему горизонтально-ковочной машины

Главный

ползун 7 ,несущий пуансон, приводится в

движение от кривошипного вала 6 с помощью

шатуна 5. Подвижная щека 1приводится от

боковогоползуна 3 системой рычагов 2.

Боковой ползун приводится в движение

кулачками 4, сидящими на конце кривошипного

вала 6.

Главный

ползун 7 ,несущий пуансон, приводится в

движение от кривошипного вала 6 с помощью

шатуна 5. Подвижная щека 1приводится от

боковогоползуна 3 системой рычагов 2.

Боковой ползун приводится в движение

кулачками 4, сидящими на конце кривошипного

вала 6.

50.Каким видам обработки давлением соответствуют зависимости,обозначенные цифрами 1, 2, 3:

1-высокоскоростная штамповка, 2-штамповка на молотах, 3-штамповка на прессах и ГКМ