- •Предисловие

- •Введение

- •Глава 1. Биологическая очистка сточных вод

- •1.1.Сточные воды как объекты очистки

- •1.2.Общие принципы очистки сточных вод

- •1.3.Биологические методы очистки сточных вод

- •1.4.Аэробная биологическая очистка

- •1.4.2.Основные биохимические процессы при аэробной очистке

- •1.5.Анаэробная биологическая очистка

- •1.5.1.Биоценозы и биохимические процессы при анаэробной очистке

- •1.6.Технологические схемы многостадийной биологической очистки сточных вод

- •1.7.Удаление биогенных элементов из сточных вод

- •1.8.Обезвоживание осадков очистных сооружений

- •1.9.Малые установки для локальных очистных сооружений

- •Глава 3. Переработка органических отходов

- •3.1.Общая характеристика отходов

- •3.2.Микробиологическая переработка органических отходов

- •3.2.1.1.Технологические особенности микробиологической конверсии в кормовой белок

- •3.2.1.5.Особенности переработки в кормовые продукты некоторых отходов

- •3.2.8.Биодеструкция растительных полимеров и материалов

- •3.2.9.Биодеградация синтетических полимерных материалов и использование биодеградируемых пластиков

- •3.3.Вермикультивирование и вермикомпостирование

- •3.3.1.Особенности дождевых червей как биологических объектов культивирования

- •3.3.2.Свойства продуктов и применение вермикультивирования и вермикомпостирования

- •3.3.3.Технологические основы вермикультивирования и вермикомпостирования

- •Глава 4. Биоремедиация почв

- •4.1.Основные факторы, влияющие на выбор способов ремедиации почв

- •4.2.Классификация методов и технологий ремедиации

- •4.3.Небиологические методы и технологии ремедиации

- •4.3.2.Методы in situ

- •4.4.Биологические и комбинированные методы

- •4.4.2.Биостимулирование in situ

- •4.4.7.Обработка в штабелях, буртах, насыпях, компостированием

- •4.4.9.Комбинированные и гибридные процессы

- •4.5.Специализированные биопрепараты

- •4.5.2.Биопрепараты для ликвидации загрязнений

- •4.5.3.Биопрепараты для рекультивации территорий и восстановления плодородия почв

- •4.6.Сравнение методов ремедиации

- •4.7.Практические работы и затраты при проведении биоремедиации

- •Сокращения

- •Оглавление

Переработка органических отходов |

353 |

Несмотря на то что отходы относят к дешевому сырью (вторичным материальным ресурсам), получение из них кормовых продуктов связано с существенными материальными и энергозатратами. Поэтому важное направление совершенствования биотехнологии кормовых продуктов – уменьшение затрат сырья и энергии на единицу продукции. Этого можно достичь более глубокой предобработкой субстратов, в частности, с использованием ферментов, выращиванием смешанных культур, утилизирующих различные компоненты предобработанного сырья.

Другое направление совершенствования – повышение кормовой ценности (поедаемости, переваримости, питательности) продуктов, например, путем обогащения их незаменимыми аминокислотами, витаминами и другими полезными добавками с помощью смешанных культур микроорганизмов, стабилизации скоропортящихся отходов молочнокислым брожением с последующим выращиванием на них кормовых дрожжей, используя дополнительную обработку ферментами.

Обработка ферментами используется и как самостоятельный метод повышения кормовой ценности растительного сырья. Для этой цели наиболее перспективны мультиэнзимные композиции (МЭК), которые создаются на базе нескольких ферментных препаратов, получаемых из разных продуцентов. Они позволяют в составе комбикормов, особенно несбалансированных по питательным компонентам, достичь более рационального соотношения ферментов, обеспечивающих требуемое расщепление природных полимеров. В настоящее время мультиэнзимные препараты введены в рецептуру премиксов для разных видов животных и птицы.

Повышение рентабельности производства может быть достигнуто комплексной переработкой сырья и биотехнологических полупродуктов с получением нескольких целевых продуктов. Например, на основе кормовых дрожжей или бактерий можно получать автолизаты или ферментолизаты, аминокислотные смеси, различные препараты нуклеотидной и белковой природы, выделять из биомассы липиды, нуклеиновые кислоты, мононуклеотиды и нуклеозиды, другие продукты, имеющие применение в медицине, ветеринарии и сельском хозяйстве.

3.2.1.5.Особенности переработки в кормовые продукты некоторых отходов

Переработка молочной сыворотки

Переработка сыворотки в продукты кормового назначения имеет ряд преимуществ по сравнению с альтернативными вариантами. При использовании ее на пищевые цели технологические, санитарно-гигиенические требования более строгие, что повышает затраты на переработку. Сбраживание сыворотки в этанол или молочную кислоту целесообразно только на установках с производительностью более 100 т/сут по перерабатываемой сыворотке.

354 |

Глава 3 |

Сама нативная сыворотка как кормовой продукт неэффективна. Состав этого корма не сбалансирован из-за высокого содержания лактозы (3–5%) и невысокого – белка (менее 1%), поэтому привесы скота, питающегося сывороткой, невелики. Организм животного усваивает не более 20% питательных веществ сыворотки. То количество, которое необходимо скормить животному для обеспечения его 100 г протеина, не может быть потреблено им за счет сыворотки (10,0–16,6 кг/сут). Избыток сыворотки в рационе может вести к расстройствам желудочно-кишечного тракта животных, что связано с неспособностью сычужного фермента желудка коагулировать большое количество сывороточных белков. При чрезмерном выкармливании сывороткой в организме происходит постепенное накопление медленно усваивающейся лактозы, ведущее к так называемому «лактозному отравлению». В организме птиц лактоза не усваивается, что связано с отсутствием у них фермента, расщепляющего лактозу. Таким образом, использование сыворотки в кормовых целях без ее предварительного обогащения белком нерационально. Один из путей решения этой проблемы заключается в микробиологической переработке сыворотки с усвоением лактозы микроорганизмами и получением обогащенного микробным белком продукта. Молочная сыворотка является хорошей средой для культивирования микроорганизмов с целью получения кормового белка и биодобавок, содержащей естественный набор жизненно важных минеральных соединений, витаминов и других факторов роста.

На практике реализовать экономичный процесс переработки молочной сыворотки в кормовой продукт довольно сложно. Это связано с тем, что непосредственно вблизи молокоперерабатывающего предприятия не допускается эксплуатация установок с микроорганизмами, не используемыми в основном производстве молочных продуктов. Особенно строги эти ограничения для дрожжей. Перевозка же на отдаленные расстояния сыворотки и кормовых продуктов ее переработки без удаления избыточной влаги приводит к большим транспортным расходам при допустимых сроках реализации охлажденных продуктов не более 1 сут. Поэтому установки по переработке сыворотки в кормовой продукт должны быть небольшой мощности, при которой удельные затраты на получение целевого продукта велики.

В качестве продуцентов при микробиологической переработке сыворотки в кормовые продукты могут использоваться разнообразные аэробные микроорганизмы: дрожжи (рр. Torulopsis, Kluyveromyces, Saccharomyces, Candida, Trichosporon, Mycotorula), бактерии, микроскопические грибы (рр. Penicillium, Geotrichum, Rhizopus, Fusarium), высшие базидиомицеты (Pleurotus ostreatus, Trametes versicolor, Panus tigrinus, Tyromyces albellus, Inonotus obliquis и другие, способные расти в глубинной культуре), смешанные культуры различных микроорганизмов, обладающие способностью эффективно использовать для своей жизнедеятельности лактозу в условиях глубинного культивирования. Применение смешанной культуры (в том числе и не использующих лактозу видов) позволяет утилизировать различные компоненты сыворотки. Возможны последовательные анаэробно-аэробные процессы переработки с выращиванием на первой стадии, например, молочнокислых бактерий и на второй, аэробной, – дрожжей.

Переработка органических отходов |

355 |

Обработка сыворотки только в анаэробных условиях для повышения ее питательной ценности возможна, однако в этом случае лактоза конвертируется главным образом в молочную кислоту, а не в микробный белок, более эффективно усваиваемый животными.

Наибольшее количество исследований по биосинтезу белка на молочной сыворотке проведено с использованием дрожжей и дрожжеподобных организмов. Для них характерны большие скорости роста, способность к росту в условиях глубинного культивирования, нетребовательность к условиям культивирования. В среднем абсолютно сухие дрожжи содержат 45–55% белка, 25–35% углеводов, 2–5% жира, 6–8% золы и представляют собой физиологически полноценный высокобелковый продукт. Соответственно и промышленные технологии в различных странах созданы и осуществлены на базе дрожжей как продуцентов белка. По аминокислотному составу они близки к составу смеси костной и мясной муки.

Промышленные продуценты должны иметь ряд свойств, отвечающих определенным технологическим и производственным требованиям:

быстрый рост на лактозе и других органических субстратах молочной сыворотки в аэробных условиях с высоким выходом биомассы и протеина;

активный рост на всех видах молочной сыворотки: сгущенной и несгущенной, осветленной и неосветленной, творожной, подсырной, казеиновой, копреципитатной, а также на безбелковом ультрафильтрате молочной сыворотки без каких-либо существенных изменений в технологическом процессе;

устойчивость к наличию посторонней микрофлоры в неасептических условиях культивирования и доминирование штамма-продуцента в популяции микроорганизмов, присутствующих в рабочей среде ферментера; желательно, чтобы продуцент не оказывал неблагоприятного воздействия на заводские культуры микроорганизмов, используемые на предприятиях молокоперерабатывающей промышленности для производства творога, сыра и других продуктов;

с точки зрения санитарно-гигиенических, токсикологических, экологических требований к продукту, аллергических и других побочных воздействий на обслуживающий персонал желательно, чтобы нативная молочная сыворотка была естественной средой обитания для используемых микроорганизмов или их смешанной культуры;

способность к оптимальному росту при температуре не ниже 30–34 °С, так как в этом случае существенно снижаются затраты на охлаждение ферментера в ходе культивирования и уменьшается опасность снижения роста продуцента из-за перегрева ферментера, в частности, в летнее время года;

устойчивость требуемого физиологического состояния дрожжей к отклонениям технологических параметров (повышению температуры, изменению рН, ухудшению массообменных условий, снижению качества субстрата и др.).

Наиболее продуктивны по накоплению биомассы и содержанию внутриклеточного белка дрожжи, в частности Candida kefir, которые усваивают лактозу только в аэробных условиях. Однако среди дрожжей р. Candida встречаются

356 |

Глава 3 |

виды, относящиеся к группе условно-патогенных микроорганизмов, поэтому в качестве продуцентов биомассы используются дрожжи рр. Kluyveromyces, Torulopsis, Saccharomyces, относящиеся к группе непатогенных дрожжей.

Для получения полноценной биомассы необходимо, чтобы все необходимые для синтеза клеточного материала соединения находились в питательной среде в достаточном количестве. Сыворотка содержит различные макро- и микроэлементы, однако не все они находятся в доступной для дрожжевой клетки форме или в требуемом количестве. Дрожжи практически не усваивают сывороточные белки, поэтому азот белков им недоступен. Незначительные количества низкомолекулярных органических и неорганических азотсодержащих соединений хотя и усваиваются, но не могут удовлетворить потребность дрожжевых клеток в азоте. Наиболее дешевыми и доступными для дрожжей источниками азота являются сульфат аммония, фосфат аммония, хлорид аммония, мочевина. Их вносят в молочную сыворотку, исходя из предполагаемого выхода биомассы и содержания в ней протеина, но не ниже минимальных количеств, при которых обеспечиваются требуемые скорости роста и урожай по белку. Необходимо также внесение небольшого количества фосфора в виде фосфата аммония (при этом частично покрывается потребность в азоте), фосфатов калия и натрия или

вформе ортофосфорной кислоты. Другие минеральные вещества присутствуют

вмолочной сыворотке в количествах, обеспечивающих нормальный рост большинства видов дрожжей. С целью регулирования роста дрожжей и активности потребления ими питательных веществ иногда в сыворотку вводят дополнительные ионы калия и магния. В качестве основных источников углерода дрожжи используют лактозу и органические кислоты сыворотки. Из органических кислот большая часть приходится на молочную кислоту, концентрация которой возрастает с увеличением срока хранения сыворотки. Существуют штаммы дрожжей, которые сначала потребляют лактозу, а затем молочную кислоту, и наоборот.

Из 5% лактозы, содержащейся в сыворотке, после проведения дрожжевой ферментации можно получить 2,5% дрожжей (по сухим веществам) или 1,25%

белка; из 1% органических кислот, содержащихся в сыворотке, можно получить0,5% СВ дрожжей или 0,25% белка. Сывороточный белок, содержащийся

вколичестве до 1%, дрожжами не потребляется и остается в том же количестве после ферментации. Таким образом, если ферментационный процесс проводить

на несконцентрированной и неразбавленной нативной сыворотке, то в наилучшем случае можно получить продукт с содержанием 2,5% белка (вместо исходного 1%).

Наиболее прост в реализации и наименее энергоемок способ переработки сыворотки без ее предварительного сгущения. По этому варианту проводится ферментирование (дрожжевание) поступающей сыворотки (творожной, подсырной и др.) селекционированными штаммами микроорганизмов. Ферментированная сыворотка после тепловой обработки скармливается скоту.

Для повышения содержания белка в ферментированной сыворотке можно ее перерабатывать в сгущенном виде (при содержании лактозы до 10%) или добавлять в нее мелассу, спирт, молочную кислоту и другие субстраты, повыша-

Переработка органических отходов |

357 |

ющие концентрацию биомассы в культуральной жидкости. Сгущение сыворотки приводит к инактивации спор и гибели микроорганизмов (при 18–19% СВ в сыворотке подавляющая часть микроорганизмов гибнет). Промышленные же продуценты на основе дрожжей способны расти при концентрации лактозы до 20–24%. Однако использование концентрированной сыворотки, получаемой упариванием, существенно удорожает продукт. Кроме того, выход дрожжей и содержание белка с повышением концентрации субстрата падают. При таких концентрациях лактозы трудно обеспечить необходимый массообмен по кислороду, и если процесс протекает при лимитировании роста кислородом, то это также снижает выход биомассы и белка.

При переработке молочной сыворотки ферментационный процесс проводят по варианту периодического режима культивирования в асептических или не строго асептических условиях, поэтому сыворотку перед ферментацией пастеризуют. С учетом требований к стерильности непрерывные, проточные режимы ферментации не используются.

Конструкция ферментера, система контроля и регулирования должны обеспечивать возможность автоматического поддержания требуемых параметров культивирования в течение всего срока ферментациии. Для этого ферментер оснащается системой автоматического контроля температуры и регулировки подачи холодной и горячей воды в рубашку или змеевик, системой контроля и поддержания рН, системой пеногашения, контроля уровня растворенного кислорода для определения характера протекания ферментационного процесса и момента окончания ферментации (см. рис. 3.6). В случае наличия у ферментера системы регулирования скорости вращения мешалки или подачи воздуха, возможно проведение процесса при оптимальном уровне снабжения ферментационной среды кислородом.

Для уменьшения инфицированности процесса (сыворотка – субстрат, склонный к инфицированию) рН необходимо поддерживать на низком уровне. Молочная кислота, образующаяся при закисании сыворотки, играет роль буфера и не дает понизиться рН ниже 4, поэтому сыворотка обладает большой буферной емкостью и при периодическом процессе культивирования подтитровка щелочью может не потребоваться. На практике культивирование ведут при рН в интервале 5,0–5,5. В этом диапазоне органические кислоты находятся преимущественно в диссоциированной форме, лучше усваиваемой дрожжами, и в то же время кислотность среды достаточна для угнетения роста инфицирующей бактериальной микрофлоры.

При росте на нативной молочной сыворотке, содержащей 3–5% лактозы, в фазе максимальной скорости накопления биомассы требуется около 3–5 г O2/ (л·ч). Системы с подводом энергии на перемешивание только за счет барботажа не обеспечивают ферментационный процесс необходимым количеством кислорода. Более эффективны аппараты с мешалкой и барботажем, однако и при их использовании сложно обеспечить нелимитируемый кислородом рост дрожжевой популяции на протяжении всего цикла культивирования.

Для проведения ферментации необходим инокулят (засевные дрожжи), для приготовления которого требуется дополнительное оборудование и меры по

358 |

Глава 3 |

микробиологическому, аналитическому и технологическому контролю. Посевной материал может производиться централизованно специализированными организациями с соблюдением требований микробиологического и санитар- но-гигиенического контроля и затем доставляться в виде нативной суспензии, прессованной биомассы или лиофильно высушенным. Для установки производительностью 10 т/сут по перерабатываемой сыворотке требуется около 10 кг прессованной биомассы дрожжей ежесуточно. Получение посевного материала непосредственно по месту переработки сыворотки требует не только дополнительного оборудования, но и более высокой квалификации обслуживающего персонала, микробиологической лаборатории, более высокой культуры производства, обеспечения асептических условий ферментации, наличия технологической линии подачи пара для стерилизации оборудования.

Втехнологической схеме должны быть предусмотрены вспомогательные емкости для хранения исходной сыворотки и ферментированной сыворотки. Объем и количество вспомогательных емкостей выбираются из условия хранения сыворотки не более 24 ч при температуре 8–10 °С или не более 6 ч при температуре 20 °С.

Пастеризация ферментированной сыворотки проводится на пастеризационных установках, используемых в молокоперерабатывающей промышленности или аналогичных, при рекомендованных режимах обработки. Пастеризованную суспензию не охлаждают, если в дальнейшем продукт сгущают и сушат. Сгущение и сушку проводят на вакуум-выпарных установках и распылительных сушилках, используемых при получении сухих продуктов молокопереработки.

Переработка молочной сыворотки в кормовой белок в относительно больших масштабах реализована в ряде стран, где существует сеть предприятий

спроизводственной мощностью 1000–10 000 т/год. В бывшем СССР (в Белоруссии) наиболее известными и реализованными в промышленном масштабе были технологии получения продуктов «Промикс», «Провилакт», БиоЗЦМ. Для получении этих продуктов на стадии ферментации использовался штамм дрожжей Torulopsis candida ФК.

Воснове технологии получения продукта «Промикс» – ферментация молочной сыворотки без ее предварительного сгущения. Блок-схема технологического процесса представлена на рис. 3.10.

Полученный продукт использовали в жидком виде при откорме свиней, молодняка крупного рогатого скота и птицы в качестве белково-витаминной кормовой добавки. Скармливание жидкого продукта приводило к сокращению сроков откорма скота и птицы, экономии дорогостоящих комбикормов, повышению качества мяса, повышению репродуктивности скота. Его введение в рацион свиней в количестве 6 л/сут вместо эквивалентного по белку количества растительных кормов увеличивало среднесуточные привесы свиней на 25% и позволяло сократить срок откорма на 25–30 дней или при том же сроке откорма увеличивало прирост на 18–20 кг/голову. При этом расход кормов на 1 кг привеса сокращался на 0,7–0,8 кормовых единицы. Свиньям и молодняку крупного рогатого скота продукт скармливали в жидком виде, птице – в виде добавки к кормам в качестве белкового компонента.

Переработка органических отходов |

359 |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.10. Блок-схема технологического процесса получения продукта «Промикс»

Оборудование для получения продукта «Промикс» имеет следующие технологические характеристики:

Производительность |

10 т/сут по жидкому продукту |

Общая площадь |

256 м2 |

Потребление пара |

500 кг/ч |

Потребление горячей воды |

10 м3/ч |

Потребление холодной воды |

50 м3/ч |

Потребление рассола |

25 м3/ч |

Расход сжатого воздуха |

2500 м3/ч |

Установленная мощность |

101 кВт |

Масса |

36,2 т |

Технология получения «Провилакта» до стадии ферментации аналогична получению «Промикса». Однако вместо нативной сыворотки используется концентрированная сыворотка. После ферментации продукт сгущают на вакуумвыпарной установке, вносят добавки, гомогенизируют и сушат смесь.

Продукт предназначался для замены сухого обезжиренного молока в кормовом рационе, а также в качестве белково-витаминной добавки в рацион птицы.

В технологии производства сухого заменителя цельного молока «Био-ЗЦМ» для выпойки телят, блок-схема которого представлена на рис. 3.11, дрожжеван-

360 |

Глава 3 |

ную сыворотку получают ферментацией сгущенной подсырной или творожной сыворотки с массовой долей сухих веществ 16–20% на оборудовании такого же типа, что и при получении продуктов «Промикс» и «Провилакт». Для балансировки кормового состава и повышения питательной ценности в продукт добавляют жировую смесь, сгущенную молочную сыворотку и другие добавки.

Во всех вышеописанных технологиях используются дрожжи Torulopsis candida ФК, а при ферментировании сгущенной сыворотки – осмотолерантный штамм тех же дрожжей T. candida ФКО. Дрожжи характеризуются низкой оптимальной температурой культивирования (24–26 °С), что в технологическом плане не очень удобно, так как приводит к повышенным расходам воды для охлаждения ферментера. Продолжительность одного цикла культивирования составляет 8–12 ч. Содержание биомассы дрожжей (по асд) в среде в конце ферментации нативной сыворотки составляет 20 г/л, а сгущенной – 40 г/л, содержание белка (истинного) в сухих дрожжах – 40–50%.

Рис. 3.11. Блок-схема технологического процесса получения продукта «БиоЗЦМ»

На стадии ферментации используют обычные модернизированные молочные емкости с барботажем и без мешалок, поскольку мешалка и ее уплотнение могут служить дополнительным источником инфицирования среды. Однако массообменные характеристики такого ферментационного оборудования не отвечают в должной мере ростовым возможностям продуцента.

Пастеризацию продукта проводят для инактивации дрожжевых клеток, а также повышения его усвояемости организмом животных. Рекомендуемая температура пастеризации – не более 63–65 °С и время выдержки 30 мин или 10–20 с при 85–87 °С. При более высоких температуре или продолжительности стерилизации на стенках нагревательных устройств образуется слой белкового пригара.

Переработка органических отходов |

361 |

Для пастеризации и охлаждения сыворотки предусмотрены пластинчатая или трубчатая пастеризационно-охладительная установка для кисломолочных продуктов. Трубчатую установку легче чистить, но у нее боqльшие габариты. Оборудование для производства дрожжеванной сыворотки монтируется непосредственно на молокозаводе в изолированном от основного производства помещении.

Срок хранения исходной и ферментированной сыворотки при температуре 8–10 °С не превышает 24 ч с момента ее получения.

В настоящее время разработаны более эффективные варианты обогащения молочной сыворотки кормовым белком. Технико-экономические показатели выпуска продукции можно улучшить, используя более продуктивные штаммы дрожжей с более высоким содержанием протеина в готовом продукте, более высокие температуры культивирования, подпитку ферментационной среды сгущенной или сухой молочной сывороткой или другими высококонцентрированными субстратами. В частности, некоторые штаммы дрожжей Kluyveromyces marxianus var. bulgaricus имеют оптимальную температуру роста 36–38 °С и накапливают в клетках 55–60% протеина при том же уровне накопления биомассы и скорости роста, что и дрожжи T. candida ФК, а в режиме ферментации с подпиткой – при более высоком.

Переработка барды спиртового производства

Первичная барда является основным отходом спиртового производства. На спиртовых заводах, перерабатывающих зерно, на каждые 1000 дал (декалитров) спирта в среднем образуется 130 м3 зерновой послеспиртовой барды (т. е. на одну объемную часть спирта приходится 13 частей отходов спиртовой барды). Ежегодно на российских спиртовых заводах образуется около 10 млн м3 барды.

Барда содержит вещества, остающиеся после отгонки спирта из бражки: неиспользованную при брожении часть органического вещества зерна, минеральные вещества зерна, вновь образовавшуюся биомассу дрожжей и продуктов их жизнедеятельности (органические кислоты и др.) и часть дробленого солода. Выход барды зависит от содержания спирта в бражке. Состав первичной барды меняется в зависимости от вида сырья, перерабатываемого на спирт. По видам сырья барду разделяют на мелассную, зерновую, картофельную и смешанную – зерно-картофельную. Свежая барда имеет кислую реакцию (рН 4,2–4,4). По содержанию сухого вещества и его составу зерновая и картофельная барда различаются (табл. 3.19).

|

|

Таблица 3.19. |

Состав зерновой и картофельной барды |

||

|

|

|

Показатель |

Зерновая барда |

Картофельная барда |

Сухие вещества, % |

6,7–8,4 |

3,0–4,0 |

в том числе: |

|

|

сырой протеин |

1,8–2,2 |

0,6–0,8 |

клетчатка |

0,9–1,7 |

0,3–0,4 |

зола |

0,6–0,7 |

0,4–0,5 |

безазотистые экстрактивные вещества |

3,4–3,8 |

1,7–2,3 |

362 |

Глава 3 |

В России традиционно считалось наиболее целесообразным использование барды (совместно с дрожжевой биомассой) для кормления сельскохозяйственных животных. Основная ценность барды заключается в протеине, содержание которого в сухом веществе зерновой барды составляет в среднем 26–28%, картофельной – 18–19%. Одна тонна картофельной барды содержит 10–15 кг протеина. Поэтому в предыдущие годы использовали почти всю нативную барду в натуральном виде для кормления животных. Однако из-за высокого содержания воды барду как корм транспортировать дорого. Срок хранения этого вторичного сырьевого ресурса ограничен, поэтому для ее скармливания на большинстве спиртовых заводов были построены крупные откормочные комплексы. В последние годы в связи с реорганизацией сельскохозяйственного производства большие животноводческие комплексы были ликвидированы и применение барды ими приостановлено. На многих сохранившихся комплексах барда востребована лишь в осенне-зимний период в качестве добавки в кормовой рацион крупного рогатого скота. Корм зачастую бывает несбалансированным и некачественным по своему составу из-за отсутствия финансовых возможностей у предприятий закупать все необходимые кормовые составляющие. Поэтому в настоящее время весь объем барды как кормопродукта не удается полностью реализовать в натуральном виде. Спиртовые заводы вынуждены сбрасывать барду на поля фильтрации или земляные бардонакопители, что служит причиной загрязнения грунтовых вод и атмосферы, и платить штрафы и налоги за загрязнение прилегающих территорий. Это приводит к дополнительным расходам, снижению производительности и даже к остановке производства. Согласно требованиям, которые должны были начать действовать с 2008 г., заводы, не утилизирующие весь объем барды, не могут продолжать работу.

Барду можно упаривать и получать на этой основе обогащенные, концентрированные или сухие кормопродукты, что дает возможность утилизировать ее в любое время года. В США более 95% зерновой барды перерабатывается в сухой кормопродукт, цена которого превышает стоимость зерна на 30–50%. На некоторых российских спиртовых заводах также налажены линии по сушке барды. В настоящее время спрос на высушенную барду возрастает, чему способствуют разработанные рекомендации и накопленный опыт по применению этого корма в рационах сельскохозяйственных животных и птицы. По оценкам, эксплуатация цеха сушки барды повышает рентабельность всего спиртового завода на 10–15%.

Барду как кормопродукт также можно использовать совместно с растительными отходами: ячменной дертью, пшеничными отрубями, дробленой соломой, с отходами биомассы, образуемыми при получении амилолитических ферментов на спиртовом производстве.

Микробиологическая переработка барды позволяет получать кормовые продукты с более высоким содержанием белка, сбалансированным аминокислотным и минеральным составом. Привесы при использовании зернокартофельной барды различной степени переработки составляют:

Переработка органических отходов |

363 |

КРС при скармливании натуральной барды |

5–6% |

КРС при скармливании сухой барды |

19% |

Привес свиней при использовании дрожжей, выращенных на барде |

7–8% |

КРС при скармливании ферментированной барды |

42% |

Увеличение надоев молока при использовании дрожжей |

16% |

Увеличение надоев молока при скармливании ферментированной |

19% |

барды |

|

Наиболее эффективная форма скармливания кормовых продуктов на основе барды: в птицеводстве – сухие дрожжи из цельной барды, в свиноводстве – как сухие, так и жидкие дрожжи (ферментированная барда), при мясном откорме КРС и производстве молока – жидкий продукт. По сравнению с неферментированной бардой ферментированная как кормопродукт намного эффективнее.

Наибольшее повышение содержания протеина в барде обеспечивает аэробная ферментация, в частности, дрожжей р. Candida. Технологическая схема одного из вариантов такой переработки методом глубинного или глубинного гетерофазного культивирования представлена на рис. 3.12. В результате ферментации из 1 м3 нативной барды можно получить до 14–21 кг сухих кормовых дрожжей, содержащих 47–56% сырого протеина. Добавление мелассы, кукурузного экстракта и других источников питания повышает выход биомассы. Также необходимо вносить дополнительное количество солей азота и фосфора. Культивирование ведут при pH 4,5–5,5. По ходу ферментации органические кислоты потребляются и pH растет, поэтому необходимо подтитровывать ферментационную среду кислотой.

При переработке барды методом глубинного гетерофазного культивирования, например, мелассной с добавками свекловичного жома, зерно-спиртовой с добавками муки, мучных отходов или дробленого зерна для выделения биомассы дрожжей, используются фильтрация, плазмолиз и сушка на ленточной сушилке.

Разработаны способы бактериальной конверсии послеспиртовой барды. Выращивая в качестве продуцентов лизина бактерии Brevibacterium sp., получают белковые препараты с высоким содержанием лизина и витаминов группы

В (В1, В2, В12) и РР.

При переработке барды микробиологическим синтезом и получении кормовых продуктов возникает проблема утилизации вторичной барды, которая имеет низкую концентрацию сухих веществ и неприемлема в качестве корма сельскохозяйственным животным или для дальнейшей переработки. Такую барду можно упарить и использовать для получения органо-минеральных удобрений. Вариант комплексной технологии извлечения полезных веществ, содержащихся в послеспиртовой барде, представлен на рис. 3.13.

Получение сухой барды или аэробная переработка нативной барды в кормовой белок высокозатратны из-за больших расходов энергии на аэрацию, концентрирование и сушку кормового продукта, требуют больших капитальных вложений, поэтому в России переработка барды остается одной из актуальных проблем спиртового производства.

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

364 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глава 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.12. Схема установки переработки послеспиртовой зерно-картофельной барды с получением белкового кормопродукта: 1 – сепаратор; 2 – насос; 3 – теплообменник; 4 – реактор; 5 – фильтр жидкостной; 6 – транспортер; 7 – сушилка; 8 – теплогенератор; 9 – вентилятор; 10 – циклон; 11 – бункер; 12 – формователь; 13 – упаковка; 14 – стерилизатор

Рис. 3.13. Комплексная технология извлечения полезных веществ, содержащихся в послеспиртовой барде

Переработка органических отходов |

365 |

Методы аэробной ферментации, используемые при переработке молочной сыворотки и спиртовой барды, могут быть успешно применены для обогащения кормовым белком отходов животноводства и птицеводства: стоков животноводческих ферм, навоза, помета. Ввиду того что соотношение C : N в них несбалансировано (азот в избытке), при проведении ферментации с использованием этих субстратов в среду необходимо вносить дополнительные источники углерода.

Использование активного ила в качестве кормовой добавки

По содержанию белка (30–42%), незаменимых аминокислот, таких как лизин, метионин, цистин, триптофан, активный ил близок к кормовым дрожжам. В активном иле количество липидов (5–10%) выше, а углеводов (3–5%) ниже, чем

вкормовых дрожжах. Отличаясь повышенной зольностью (25–30%), активный ил содержит необходимые организму животных фосфор, кальций и другие макро- и микроэлементы. В нем содержатся почти все витамины группы В: тиамин

(B1), рибофлавин (В2), пантотеновая кислота (В5), пиридоксин (В6), биотин (В7) и др. Особенно важно наличие витамина B12, отсутствующего в большинстве животных и растительных кормов. Количество витамина В12 в метаногенно сброженном активном иле городских сточных вод (2,1–11,0 мг/кг) значительно превышает его содержание в мясокостной (0,04 мг/кг) и рыбной муке (0,05 мг/кг). В настоящее время в США и Японии имеются производства, вы-

рабатывающие витамин В12 на базе активного ила.

Высушенный активный ил отличается высоким содержанием витамина А и его провитаминов (каротиноидов) – 50–60 мг/кг сухого вещества, что в десять раз больше, чем в кормовых дрожжах. Содержание витамина Е в иле превосходит содержание в кормовых дрожжах в два раза.

Из-за повышенной способности адсорбировать и аккумулировать в своей массе токсичные вещества: тяжелые металлы, полициклические ароматические углеводороды и другие соединения, существует опасность их попадания в корма и организм животных. Поэтому в качестве белково-витаминной кормовой добавки может быть использован лишь активный ил, образующийся при биологической очистке сточных вод, обладающих постоянным составом и минимальным содержанием вредных примесей (в частности, пищевых и ферментационных производств). Микробная биомасса такого ила может быть стандартизована как кормовая добавка в рационы животных. Однако даже в этом случае из-за опасности повышенного содержания токсичных веществ его добавляют

вколичестве не более 1–5% от массы корма. Активный ил городских очистных сооружений не может непосредственно использоваться как кормовая добавка.

Как корм для птиц и животных используется активный ил, подсушенный до 10% влажности и простерилизованный. Такой сухой и размолотый ил может быть применен подобно сухим кормовым дрожжам.

Обработка ила с целью очистки его от вредных веществ или извлечения полезных компонентов без токсичных примесей позволяет получать более эффективные кормовые добавки. Вариант такой дополнительной обработки для удаления тяжелых металлов, представленный на рис. 3.14, включает щелочную и кислотную экстракцию металлов, фильтрование, промывку очищенного ила.

366 |

Глава 3 |

Кислотная или щелочная обработка активного ила позволяет извлекать из него и белок. Белковый раствор в дальнейшем нейтрализуют, белок концентрируют ультрафильтрацией или осаждением и высушивают.

Возможно извлечение и витамина В12. Для этого уплотненный ил с влажностью 95–96% подкисляют серной кислотой до рН 3 и подогревают паром до 110 °С. Суспензию ила центрифугируют и фугат обрабатывают щелочью до рН 5 для коагуляции высокомолекулярных компонентов. Осадок вновь отделяют на центрифуге, фильтрат, содержащий витамин В12, выпаривают, обрабатывают щелочью, сушат и дробят. Готовый продукт расфасовывают.

Рис. 3.14. Схема обработки активного ила при высоком содержании в нем тяжелых металлов

Существующие варианты обработки загрязненного активного ила не позволяют получать из него относительно безопасные кормовые добавки низкозатратными способами. Поэтому из общего количества отходов активного ила в качестве белково-витаминного кормового продукта используется не более 0,01%.

Протеиновые концентраты из сока зеленых растений

Кормовой белок можно выделить из зеленой массы растений. Для этой цели особенно подходят растения, богатые протеином: люцерна, клевер и др. Таким способом можно получить до 1 т белка с гектара за сезон. После извлечения в остатке получают коричневый сок, богатый питательными веществами и легко ферментируемый в кормовой продукт с помощью дрожжей, с содержанием до 8,5% сухих веществ и до 5% белка.

Переработка органических отходов |

367 |

Современная технологическая схема выделения белка и переработки сока зеленых растений приведена на рис. 3.15.

Коагуляцию сока и выделение белка проводят либо термическим методом (при этом методе потери белка на этой стадии составляют около 10%), либо вымораживанием (достигают концентрации СВ 10–11%), либо с помощью полупроницаемых мембран. Для этих же целей может использоваться предварительная анаэробная ферментация сока, которая приводит к росту содержания органических кислот и снижению рН (до 4,5). Белок при этом не теряется, и в то же время наблюдается инактивация сапонинов и ингибиторов трипсина, присутствующих в зеленом соке и отрицательно влияющих на усваиваемость корма животными. Фракционирование зеленой массы является технически несложным и малоэнергоемким процессом.

Рис. 3.15. Схема выделения белка и переработки сока зеленых растений

Белковый концентрат сока растений может заменить в рационах птицы, свиней, телят, кроликов до 50% белка сои, арахиса, рыбной муки и обрата без снижения темпов роста животных и эффективности использования ими кормов. Стоимость протеина зеленой массы в 2–3 раза ниже протеина зерна или кормовых дрожжей.

Жом, остающийся после измельчения зеленой массы и отжима сока, имеет влажность 65–70% и содержит протеина на 20–25% меньше, чем исходная травосмесь. Это хороший корм для жвачных, и его можно успешно силосовать общепринятыми методами (см. разд. 3.2.2) для консервации и последующего скармливания скоту.

Коричневый сок практически свободен от целлюлозы и содержит 1–3% протеина. Его подвергают аэробной ферментации с помощью дрожжей. Кормовые дрожжи выделяют (из 1 т коричневого сока злаковых можно получить 23 кг белковых дрожжей) или скармливают животным свежеферментированный сок с дрожжами. Свиньям его скармливают по 2–3 л в сутки, также сок можно скармливать молодняку крупного рогатого скота. Для получения более сбалансированного по питательным веществам корма в ферментированный коричневый сок добавляют зерноотходы.

368 |

Глава 3 |

3.2.2. Силосование

Отходы сельского хозяйства можно использовать для получения кормов силосованием. Силосование – заквашивание, анаэробное консервирование кормов без доступа воздуха; наиболее распространенный способ заготовки сочных кормов. В России силосование стали применять в конце XIX в.

Традиционно силосуют растительный зеленый корм: луговую траву, клевер, люцерну, стебли и листья кукурузы, подсолнечника, ботву сахарной свеклы и жома, а также кормовые корнеплоды, бахчевые и т. п., при этом повышается их питательная ценность, и полученная силосная масса консервируется. Основную роль в процессе силосования выполняют молочнокислые бактерии, источником питания для которых служат водорастворимые углеводы, поэтому содержание последних в корме определяет его силосуемость.

Всостав травы входят структурные углеводы (гемицеллюлоза, целлюлоза), формирующие растительные волокна, и запасные углеводы (ферментируемые сахара). В травах умеренного пояса волокна составляют 30–40% сухих веществ, основные запасные углеводы, фруктаны – 5–7% СВ, истинные ферментируемые сахара (фруктоза, глюкоза, сахароза) – около 10% СВ. У бобовых основной запасной углевод – крахмал. Количество и тип углеводов, присутствующих в травах, зависит от вида трав, погоды в период роста и применяемой агротехники выращивания. Лучше всего силосуются травы с высоким содержанием ферментируемых сахаров и низким – волокон, т. е. в ранней стадии роста.

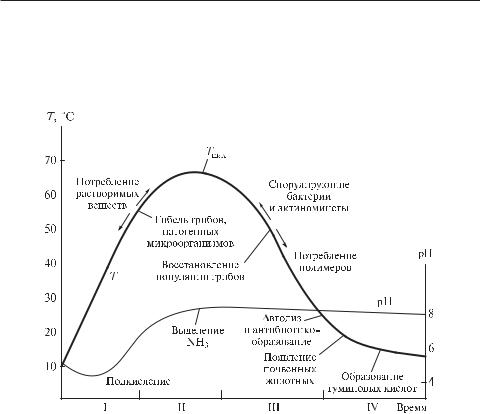

Впроцессе созревания и хранения силоса растительная масса претерпевает ряд стадий трансформации, обусловленных последовательным развитием различных микроорганизмов, потребляющих в первую очередь доступные углеводы (истинные ферментируемые и запасные). Этот микробиологический процесс можно представить как сукцессию в экосистеме – силосной массе. В классическом (так называемом холодном способе) силосования выделяют 4 стадии (рис. 3.16).

I. Аэробная стадия. На этой стадии наблюдается потребление оставшегося атмосферного кислорода в сырье растительными ферментами в еще дышащих растениях и размножение аэробных бактерий, входящих в состав эпифитной микрофлоры силосуемых растений. Стадия непродолжительна.

II – IV. Анаэробные стадии.

II. Развитие молочнокислых стрептококков и энтеробактерий. Эти микроорганизмы наиболее физиологически активны при pH 5,0–6,5, характерном для закладываемой силосуемой массы, поэтому они начинают развиваться на ранней стадии силосования. В результате протекания анаэробных процессов брожения в растительной массе накапливаются молочная и уксусная кислоты. Стадия непродолжительна.

III. Развитие лактобацилл. Эта фаза наиболее продолжительная и определяющая в созревании силоса. В силосовании участвуют молочнокислые бактерии рр. Lactobacillus, Pedicoccus, Streptococcus, Leuconostoc. В некоторых случаях, в частности при горячем способе силосования, при котором температура силоса может повыситься до 60–65 °С, в нем может накапливаться молочная кислота, продуцируемая некоторыми термотолерантными бактериями, например Bacillus subtilis.

Переработка органических отходов |

369 |

Рис. 3.16. Развитие микробного сообщества при созревании и консервации сило- |

|

са холодным способом |

|

По мере созревания силоса рН падает ниже 5,5, в силосной микрофлоре начинают доминировать лактобациллы. Вначале размножаются гомоферментативные лактобациллы (Lactobacillus plantarum и L. curvatus), осуществляющие гомоферментативное брожение сахаров с образованием молочной и уксусной кислот:

C6H12O6 2 CH3CHOHCOOH |

(3.11) |

Глюкоза, фруктоза |

|

C5H10O5 CH3CHOHCOOH + CH3COOH |

(3.12) |

Арабиноза, ксилоза |

|

В процессе этого брожения потерь сухих веществ нет, потери энергии незначительны.

К концу этой стадии начинают доминировать гетероферментативные виды (L. buchneri, L. brevis), сбраживающие сахара с образованием молочной кислоты и этанола и выдерживающие более высокие концентрации накапливающейся уксусной кислоты:

C6H12O6 CH3CHOHCOOH + C2H5OH + CO2 |

(3.13) |

Глюкоза, фруктоза

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

370 |

Глава 3 |

При гетероферментативном брожении наблюдаются потери сухого вещества – около 20%.

Вестественной микрофлоре преобладают гетероферментативные молочнокислые бактерии.

Впроцессе силосования вследствие образования молочной и уксусной кислот pH постепенно понижается и стабилизируется на уровне 3,8–4,2. Концентрация молочнокислых бактерий достигает 109–1010 кл. на 1 г силосной массы на 8–15-е сутки силосования, температура повышается до 22–40 °С. При содержании молочной кислоты, достаточном для угнетения микроорганизмов, создаются условия для консервации силоса. Корм, более или менее спрессованный

иизолированный от доступа воздуха, подвергнутый силосованию, приобретает приятные вкусовые качества, становится мягче, несколько изменяет цвет (бурая окраска), но остается сочным и хорошо усваивается организмом животного. После консервации по мере хранения силоса примерно в течение 60 сут количество микроорганизмов постепенно снижается и достигает 106 кл./г, рН за это время постепенно возрастает.

IV. Развитие бактерий р. Clostridium. Они начинают развиваться в силосе при рН > 5,0, используя оставшиеся углеводы, молочную кислоту и аминокислоты силоса, образуют масляную кислоту, которая слабее, чем молочная, и аммиак. В результате постепенно снижается кислотность и более интенсивно развиваются гнилостные микроорганизмы, что приводит к порче силоса.

Силосование проводят в ямах, траншеях, буртах или силосных башнях. При наличии на ферме кормоцеха силосные сооружения располагают при них.

Рис. 3.17. Схема траншей для силосования: а — наземные траншеи; б — полузаглубленные траншеи

Наиболее распространено силосование в траншее. Траншеи устраивают по возможности на возвышенном месте, на площадках с уклоном для стоков поверхностных вод, с доступом для транспортных средств. В них закладывают от 250 до 3000 т силоса. Наземные траншеи сооружают на участках с ровным рельефом и высоким уровнем грунтовых вод (рис. 3.17). Они имеют высоту не более 3 м. Заглубленные и полузаглубленные траншеи, глубиной не менее 3 м, устраивают на участках с низкопроницаемыми глинистыми, суглинистыми грунтами со сравнительно низким уровнем грунтовых вод. Стены и днища траншей изготавливают из бетона, железобетона, кирпича, сборных железобетонных элементов. Торцы наземных траншей после закладки силоса закрывают деревянными

Переработка органических отходов |

371 |

щитами или тюками из соломы, выступающие над поверхностью земли стены утепляют вынутым грунтом. Для стока атмосферных и дренажных вод около силосных сооружений устраивают канавы.

При закладке силоса важно создать анаэробные условия, обеспечить доминирование молочнокислых бактерий (их общее количество должно быть 105–106 кл./г силосной массы). Кроме того, растительное сырье должно содержать много сухих веществ и особенно редуцирующих веществ (сахаров). В районах с умеренным климатом содержание сахаров в растительной массе более низкое, при таких условиях доминируют гетероферментативные молочнокислые бактерии.

На силос закладывают массу с 25–30% сухого вещества. Если содержание СВ < 25%, используются добавки сухих кормов и силосные добавки для достижения хорошей ферментируемости и уменьшения потерь силоса.

Один из вариантов силосования – приготовление сенажа. В этом случае биологическому консервированию в силосных сооружениях подвергается измельченная растительная масса, предварительно подсушенная (подвяленная) с содержанием 35–45% сухого вещества. Относительная сухость, создаваемая в сенаже, замедляет развитие молочнокислых бактерий, а также оказывает губительное влияние на рост нежелательных микроорганизмов. В США получило распространение приготовление специальных силосов – вестлажа и навосажа из смесей различных отходов животноводства и растениеводства, например, из смеси: 57% коровьего навоза и 43% сена; 42% дробленой кукурузы, 12% кукурузного силоса и 40% свиного навоза; 40% навоза крупного рогатого скота, 12% сенной резки и 12% дробленой кукурузы. Такие силосованные отходы скармливаются овцам и козам.

Возможны два способа силосования: холодный и горячий.

Холодный способ силосования более распространен, что объясняется как сравнительной его простотой, так и хорошим качеством получаемого корма. При холодном способе силосования скошенную растительную массу, если нужно, измельчают, укладывают до отказа в кормовместилище, утрамбовывают, сверху как можно плотнее укрывают для изоляции от воздуха. Созревание силоса идет при умеренном повышении температуры, максимум до 40 °С; оптимально при 25–30 °С. Общие потери сухих веществ корма при холодном силосовании не превышают 10–15%.

Горячий способ силосования используется для квашения грубостебельчатых малоценных кормов, которые после обработки при повышенной температуре лучше поедаются скотом. В этом случае сооружение заполняют по частям. Зеленую массу на один-два дня рыхло укладывают слоем около 1–1,5 м. При значительном количестве воздуха в ней начинают развиваться аэробные процессы, сопровождаемые боqльшим выделением тепла, в результате чего температура корма поднимается до 45–50 °С. Затем укладывают второй слой такой же толщины, как и первый, и он, в свою очередь, подвергается разогреванию. Растения, находящиеся внизу и размягченные под влиянием высокой температуры, спрессовываются под тяжестью нового слоя корма, при этом воздух из нижнего слоя силоса удаляется, аэробные процессы в нем прекращаются и температура

372 |

Глава 3 |

снижается. Taк слой за слоем заполняют все силосохранилище. Самый верхний слой корма утрамбовывают и укрывают от доступа воздуха. В связи с тем что силосохранилище при горячем способе силосования обычно делают небольших размеров, на верхний слой силосуемого корма помещают груз. Аэробные процессы приводят к окислению части веществ до CO2 и H2O, что приводит к потере значительного количества питательных веществ корма – до 30% и более, резко уменьшается переваримость белков. Поэтому горячее силосование не может считаться рациональным способом сохранения растительной массы.

Если сухих и редуцирующих веществ мало, силосная масса плохо утрамбована и укрыта и обеспечивается большой доступ кислорода, то рН не падает до значений консервации 4,0–4,2, в силосной массе развиваются энтеробактерии и клостридии, которые утилизируют молочную кислоту, белок, остаточные сахара, что приводит к утрате пищевой ценности силоса. Вместо молочной кислоты может накапливаться масляная, которая слабее, чем молочная. Скармливание такого недоброкачественного силоса коровам, молоко которых идет на сыр, вызывает в сыре подобное маслянокислое брожение.

Если в силосной массе мало молочнокислых бактерий, то при анаэробных условиях могут развиваться дрожжи, образуя этанол и CO2. Потери вещества силоса возрастают, консервация не происходит. Дрожжи могут активно развиваться в аэробных условиях, когда силос открывают для кормления животных. Аэробная порча силоса на поверхности бурта может быть очень быстрой и приводить к полной потере питательности силоса.

При высокой доле в сырье бобовых для достижения необходимого рН потребуется больше молочной кислоты из-за высокой буферной емкости белков бобовых. Поэтому большинство бобовых растений трудно силосуется, ведь в них относительно мало сахара (3–6% сухих веществ) и много белка (20–40% СВ).

Внесение азотных удобрений перед скосом травы может увеличить содержание аммонийного и нитратного азота в травяной массе. При содержании общего азота >100 г/кг трудно достичь значений рН до ингибирующего активность клостридий уровня. Кроме того, за счет нитратредукции

NO3– NO2– NH4+ |

(3.14) |

происходит повышение рН до 5,0 и выше, в результате чего начинается развитие клостридий.

О качестве силосованного корма можно судить по составу органических кислот, накопившихся при брожении (табл. 3.20).

Силос хорошего и высокого качества имеет следующий усредненный состав:

СВ |

20–23% |

аммонийный азот, % от общего |

7–10% |

сырой протеин |

14–16% от СВ |

перевариваемый сырой протеин |

80–110 г/кг СВ |

рН |

4,0–4,2 |

Переработка органических отходов |

373 |

|

|

Таблица 3.20. |

Примерное соотношение кислот в силосе разного качества |

||

|

|

|

Качество силоса |

pH среды |

Соотношение кислот |

|

|

|

Очень хорошее |

<4,2 |

молочная >60%, уксусная <40%, масляная – 0% |

|

|

|

Хорошее |

<4,5 |

молочная 40–60%, уксусная 60–40%, масляная – следы |

|

|

|

Среднее |

около 4,5 |

молочная 40–60%, уксусная 60–40%, масляная – до 0,2% |

|

|

|

Плохое |

>4,7 |

молочная – мало, масляная – значительно |

|

|

|

Очень плохое |

>5,5 |

преобладают летучие кислоты, в том числе и масляная |

|

|

|

Для достижения хорошей ферментируемости и уменьшения потерь силоса часто используют силосные добавки.

Силосные добавки могут быть ингибиторами и стимуляторами ферментации. Ингибиторы – кислотные добавки (серная и смесь серной и соляной кислот, муравьиная, сорбиновая кислоты, смеси органических кислот: муравьиной, уксусной, пропионовой) и консерванты (формальдегид, параформальдегид). Стимуляторы – источники углеводов (патока, барда), молочнокислые бактерии, ферменты.

Кислоты трудно равномерно распределять в толще силосной массы, поэтому часть силоса может иметь повышенную кислотность. Силос с рН < 3,0 неприятен для животных и вызывает ацидоз в рубце (оптимальное значение рН 3,6–4,0). По этой причине использование кислотных добавок не очень эффективно. Кроме того, неорганические кислоты коррозионно агрессивны. Муравьиная кислота слабее неорганических кислот, она понижает значение рН ниже 4,0, если добавлять ее в концентрации, пропорциональной содержанию сухих веществ. Муравьиная кислота обладает антибактериальной активностью за счет сочетания закисляющего действия и бактерицидности самой недиссоциированной кислоты. Она ингибирует рост клостридий, энтеробактерий и некоторых штаммов стрептококков и педиококков. При этом развитие лактобацилл подавляется не полностью. Однако применение муравьиной кислоты не всегда дает устойчивый эффект при силосовании, некоторые дрожжи устойчивы к муравьиной кислоте и иногда начинают активно развиваться при открытии буртов для использования. До 50% муравьиной кислоты может быть потеряно в процессе силосования, что также приводит к плохой консервации силоса. Уксусная и пропионовая кислоты слабее, чем муравьиная, поэтому в качестве консервантов они используются лишь в смеси с последней. Добавление сорбиновой кислоты приводит к подавлению процессов аэробного разложения и эффективно, если существует опасность активного протекания их в силосной массе.

Формальдегид используют в виде 40% раствора (формалина), которым опрыскивают силос. Умеренные добавки формальдегида защищают растительные белки oт микробной атаки. Однако при полевом применении его потери могут быть высоки из-за летучести: в силосных ямах через 100 дней остается только 20% от исходного содержания формальдегида, что приводит к порче

374 |

Глава 3 |

силоса. Использование же повышенных доз формальдегида ухудшает качество

иперевариваемость белков. Свободный формальдегид может переноситься в молоко. Оптимально использование смеси формальдегида и муравьиной или серной кислоты.

Параформальдегид более устойчив и препятствует интенсивному разрушению белков, ингибируя преимущественно маслянокислое брожение, а не всю силосную микрофлору.

Кдобавкам, которые активно стимулируют ферментационные процессы в силосе, относятся патока и барда. Они увеличивают содержание сухих веществ

имолочной кислоты и уменьшают вследствие этого рН. Добавки вносят в количестве 50 г/кг силосной массы. При таких дозах не все доступные углеводы превращаются в молочную кислоту лактобациллами, и к концу ферментации сохраняется довольно высокий остаточный уровень водорастворимых углеводов. Высокое содержание фруктозы в патоке способствует росту гетероферментативных бактерий, что уменьшает количество молочной кислоты в силосе

ивызывает нестабильность молочнокислого брожения.

Наилучшими считаются биологические добавки на основе молочнокислых бактерий и ферментов. Такие добавки способствуют быстрому развитию молочнокислого брожения, доминированию прежде всего гомоферментативных молочнокислых бактерий над местной силосной микрофлорой и поддержанию низкого значения рН в течение всего периода образования и сохранения силоса.

Применение заквасок чистых культур молочнокислых бактерий особенно результативно при силосовании трудносилосуемых растений. Для силосования используют раздельно или совместно штаммы, обладающие значительной ферментативной активностью: Lactobacillus plantarum, L. pentoaceticus, L. pentosus, L. salivarius, Streptococcus lactis diastaticus, S. faecium, Pediоcoccus acidilactis, Propionibacterium shermanii, Enterobacter spp. и др. Эффективны, например, добавки L. plantarum (активный рост при рН < 5,0) совместно с добавками Pedicoccus и Streptococcus spp. (активны при рН от 5,0 до 6,5 – т. е. на ранней стадии силосования) в соотношении 3 : 1. Такие добавки вызывают быстрое падение рН за 24 ч. Этим сохраняется энергетическая и белковая ценность силоса: ингибируется рост Clostridium spp., накопление грибных токсинов и ограничивается рост гетероферментативных бактерий. Хорошие результаты достигаются при использовании препаратов, в состав которых входит S. faecium или S. lactis совместно с лактобациллами. При кормлении животных силосом, приготовленным с использованием этих бактерий, лучше подавляется рост вредных микроорганизмов в кишечном тракте, возрастают привесы.