- •Предисловие

- •Введение

- •Глава 1. Биологическая очистка сточных вод

- •1.1.Сточные воды как объекты очистки

- •1.2.Общие принципы очистки сточных вод

- •1.3.Биологические методы очистки сточных вод

- •1.4.Аэробная биологическая очистка

- •1.4.2.Основные биохимические процессы при аэробной очистке

- •1.5.Анаэробная биологическая очистка

- •1.5.1.Биоценозы и биохимические процессы при анаэробной очистке

- •1.6.Технологические схемы многостадийной биологической очистки сточных вод

- •1.7.Удаление биогенных элементов из сточных вод

- •1.8.Обезвоживание осадков очистных сооружений

- •1.9.Малые установки для локальных очистных сооружений

- •Глава 3. Переработка органических отходов

- •3.1.Общая характеристика отходов

- •3.2.Микробиологическая переработка органических отходов

- •3.2.1.1.Технологические особенности микробиологической конверсии в кормовой белок

- •3.2.1.5.Особенности переработки в кормовые продукты некоторых отходов

- •3.2.8.Биодеструкция растительных полимеров и материалов

- •3.2.9.Биодеградация синтетических полимерных материалов и использование биодеградируемых пластиков

- •3.3.Вермикультивирование и вермикомпостирование

- •3.3.1.Особенности дождевых червей как биологических объектов культивирования

- •3.3.2.Свойства продуктов и применение вермикультивирования и вермикомпостирования

- •3.3.3.Технологические основы вермикультивирования и вермикомпостирования

- •Глава 4. Биоремедиация почв

- •4.1.Основные факторы, влияющие на выбор способов ремедиации почв

- •4.2.Классификация методов и технологий ремедиации

- •4.3.Небиологические методы и технологии ремедиации

- •4.3.2.Методы in situ

- •4.4.Биологические и комбинированные методы

- •4.4.2.Биостимулирование in situ

- •4.4.7.Обработка в штабелях, буртах, насыпях, компостированием

- •4.4.9.Комбинированные и гибридные процессы

- •4.5.Специализированные биопрепараты

- •4.5.2.Биопрепараты для ликвидации загрязнений

- •4.5.3.Биопрепараты для рекультивации территорий и восстановления плодородия почв

- •4.6.Сравнение методов ремедиации

- •4.7.Практические работы и затраты при проведении биоремедиации

- •Сокращения

- •Оглавление

Биологическая очистка сточных вод |

239 |

Всистемах анаэробно-аэробной очистки часть серы, содержащаяся в воде

ввиде сульфатов или сульфитов, удаляется на первой, анаэробной, стадии.

Выделяющийся при этом H2S отдувается и сжигается вместе с биогазом. Образующиеся сульфиды металлов либо осаждаются в виде шлама, либо поступают со сточной водой на аэробную стадию. На этой стадии окисление суль-

фидов и растворенного в воде H2S серо- и тиобактериями вновь переводит серу в сульфаты.

Для удаления сульфатов из воды, особенно при высокой их концентрации, можно целенаправленно подобрать условия анаэробной очистки, максимально способствующие протеканию сульфатредукции, а не метанообразования, а процесс аэробной очистки организовать таким образом, чтобы сероводород и сульфиды окислялись с образованием элементной серы. Для этого можно использовать специально селекционированные микроорганизмы, добавлять органические субстраты (метанол, лактат), используемые сульфатредукторами для восстановления серы, поддерживать необходимые условия среды, из которых наиболее важные – концентрация растворенного кислорода и ре- докс-потенциал, и соответствующее инженерное оформление реакторов. Используя эти методы, в проточном реакторе с загрузкой можно достичь скорости восстановления сульфатов 130–150 мг/(л·ч) при скорости разбавления среды 0,12 ч–1. Использование микроаэрофильных условий с надежным контролем концентрации растворенного кислорода обеспечивает почти

полную конверсию H2S/S2–, образуемых в анаэробном процессе, в элементную серу, легко извлекаемую из сточных вод.

1.8.Обезвоживание осадков очистных сооружений

Осадки, образующиеся в процессе очистки сточных вод, могут представлять собой: грубые примеси, задерживаемые решетками; минеральные частицы (песок), задерживаемые песколовками; плавающие примеси (жировые вещества), всплывающие в отстойниках, ловушках; сырой осадок взвешенных веществ, задерживаемых первичными отстойниками; активный ил и биопленку вторичных отстойников; осадок и ил сооружений анаэробной очистки.

Доля осадков на городских очистных сооружениях (по отношению к объему обработанной воды): ил – до 1%, осадок из первичных отстойников – 0,1–0,5%, песок и отбросы с решеток – по 0,005–0,01%. Общее количество осадков составляет до 1,5% объема сточной воды. В процессе очистки сточных вод на станциях аэрации Москвы ежесуточно образуется около 30 000 м3 осадков (около 0,5% объема сточных вод).

Осадки и избыточный активный ил, образовавшиеся в процессе очистки сточных вод, необходимо уплотнять, обезвоживать для снижения их объема, обеззараживания, устранения запаха, подготовки к утилизации, уменьшения затрат на их транспортировку в места складирования и захоронения. Выбор метода и технологии обезвоживания определяется конкретной ситуацией: осо-

240 |

Глава 1 |

бенностями осадков (количество, влажность, консистенция, соотношение минеральных и органических веществ, размер частиц и т. д.), местом их последующего складирования или способом переработки.

Влажность осадка первичных отстойников 95–98%. Влажность активного ила после аэротенков составляет 99,2–99,7%, выгружаемого из вторичных отстойников – 98,5–99,2%, из 2-ярусных – 92–96%, из метантенков – 96–98%, биопленок после биофильтров – 96–99%. Наиболее легко обезвоживаются минеральные осадки и гораздо труднее – органические осадки и избыточный активный ил. Чем выше содержание твердого вещества в осадке, тем проще и дешевле его дальнейшая переработка и утилизация.

Наиболее простой и малозатратный метод – обезвоживание осадков в естественных условиях: на песковых и иловых площадках, иловых прудах с удалением иловой воды, площадках-уплотнителях, в лагунах и шламохранилищах.

Иловые пруды, лагуны, шламонакопители, различные оборудованные емкости и резервуары служат для сбора, уплотнения, обезвоживания, хранения и стабилизации осадков городских и промышленных сточных вод. Осадки в них могут пребывать от нескольких месяцев до нескольких десятков лет; во время хранения аэрироваться или анаэробно сбраживаться. По истечении срока хранения или заполнения лагун, шламонакопителей осадки удаляют со дна этих сооружений специальными погружными насосами или другими устройствами, смонтированными на понтонах.

Площадки-уплотнители имеют рабочую глубину до 2 м, представляют собой прямоугольные карты-резервуары шириной 9–18 м с водонепроницаемыми днищем и стенами. Иловая вода после отстаивания осадка выпускается вдоль продольных стен через отверстия, перекрываемые заслонками-шиберами.

Иловые площадки применяются на естественном основании – без дренажа и с дренажом, на искусственном дренирующем основании, на асфальтовобетонном основании, в виде каскадных площадок с отстаиванием и поверхностным удалением иловой воды, крытые и открытые, с откачиванием иловой воды под вакуумом, с искусственной вентиляцией и т. д. Избыточная влага на таких площадках сливается с поверхности, фильтруется через слой осадка и удаляется с помощью дренажа, испаряется со свободной поверхности. Процесс испарения зависит от скорости ветра, влажности, температуры воздуха и интенсивности солнечной радиации.

Технология сушки осадка на иловых площадках с дренажем предусматривает подготовку осадка к подаче, напуск его на иловую карту, фильтрование, подсушивание и удаление подсушенного осадка. Для повышения эффективности процесса и ускорения сушки в осадок могут вводиться флокулянты (см. ниже), наполнители (опилки, древесная стружка), использоваться регенерация дренажных систем, продувка воздухом, рыхление и т. п.

Типичная нагрузка на иловые площадки составляет 0,8–2,5 м3/м2 в год, или 50–200 кг/м2 в год по сухому веществу осадка при удалении до 60% влаги через дренажную систему. Продолжительность обезвоживания и сушки 1–10 лет,

втечение которых осадок подсушивается до влажности 70–80%, уменьшаясь

вобъеме в 7–10 раз.

Биологическая очистка сточных вод |

241 |

Иловые площадки занимают большие площади, поступающие с них дренажные воды загрязняют окружающую территорию, возможно повторное обводнение осадков атмосферной влагой. Сырые осадки с первичных отстойников без предварительной обработки (аэробной стабилизацией, сбраживанием, см. разд. 3.2.4, 3.2.5) на иловых площадках не обезвоживают, так как они быстро загнивают, что приводит к возникновению и распространению неприятных запахов, ухудшению санитарной обстановки вблизи площадок, загрязнению почвы и грунтовых вод. Поэтому в настоящее время все большее предпочтение отдается современным, индустриальным методам обезвоживания непосредственно на очистных сооружениях, а площадки в соответствии с требованиями строительных норм и правил в ряде случаев проектируются в качестве аварийных сооружений, рассчитанных на обработку двухмесячного объема осадка.

Технологические этапы обработки индустриальными методами таких осадков, как активный ил с целью удаления из них влаги и уменьшения объема обычно включают: 1) предварительное уплотнение или сгущение; 2) обезвоживание. Иногда перед обезвоживанием применяют кондиционирование или аэробную стабилизацию ила (см. разд. 3.2.4).

Уплотнение подразумевает увеличение концентрации осадков в отстойникахуплотнителях (гравитационное уплотнение) или с помощью флотаторов.

Сгущение проводят с помощью барабанных, ленточных или шнековых сгустителей, на вибрационных фильтрах, сепараторах, центрифугах и других аппаратах. Осадки, подвергнутые уплотнению или сгущению, сохраняют свою текучесть.

При обезвоживании удаляют влагу из осадков до влажности 70–80%, при которой они становятся сыпучими. В этом состоянии их можно достаточно экономично обрабатывать: пастеризацией, компостированием, термической сушкой, сжиганием. Наиболее часто используют механическое обезвоживание осадков, как много менее затратное по сравнению, например, с упариванием.

Обычно перед механическим обезвоживанием проводят кондиционирование или модификацию осадков, в основном с помощью химических реагентов для улучшения их водоотдающей способности и отделения твердой фазы от жидкой.

Стабилизация используется для устранения неприятных запахов, предотвращения загнивания осадков и частичного или полного их обеззараживания.

Из методов уплотнения осадков наибольшее распространение получил гравитационный. Он самый простой, позволяет уплотнить активный ил до влажности 96,5–97%, сырой осадок первичных отстойников до влажности 92–94%. Но этот метод недостаточно эффективный, так как требует многочасового отстаивания и больших площадей.

Гравитационное уплотнение проводят в специальных вертикальных или радиальных отстойниках – илоуплотнителях (сгустителях). Они имеют больший уклон днища и глубину, чем обычные отстойники. Уплотнение может проводиться как в периодическом, так и в непрерывном режиме. В результате длительной седиментации в течение 12–15 ч активный ил аэротенков с начальной концентрацией 4–7 г/л уплотняется до 20–35 г/л, при этом чем выше индекс ила и влагосодержание, тем легче он уплотняется: активный ил при неполной биологической очистке уплотняется быстрее, чем при полной биологической

242 |

Глава 1 |

очистке, иловая смесь аэротенков уплотняется быстрее, чем активный ил из вторичных отстойников. Снижение концентрации органических веществ в твердой фазе активного ила приводит к улучшению его уплотнения. Этому способствует также увеличение плотности ила.

Для ускорения осаждения ила отстойники могут быть оборудованы различными устройствами с развитой поверхностью (наклонными пластинами, стержнями), которые увеличивают площадь осаждения, способствуют отделению от ила и удалению пузырьков газа, предотвращают слипание твердых частиц, образуют каналы для восходящего тока воды. Могут использоваться модули с тонкослойным осаждением, трубчатые и наклонно-тарельчатые отстойники. Медленно восходящий поток сточных вод проходит между пластинами или тарелками, частицы осаждаются на поверхности и медленно поступают вниз

вбункер для сбора ила. Осветленная жидкость поступает вверх и выпускается через сливное устройство.

Для ила, насыщенного микропузырьками газа, в частности, прошедшего стадию анаэробного сбраживания, перед уплотнением обычно предусмотрены операции удаления газа: применение неглубоких отстойников, быстрое охлаждение, вакуумное дегазирование и аэрация, медленное перемешивание.

Осаждению в первичных отстойниках иногда способствует добавление небольшого количества избыточного активного ила. Хлопья ила, имеющие развитую поверхность, сорбируют и соосаждают взвешенные вещества и загрязнения. И наоборот, добавки осадка первичных отстойников, обладающего большей удельной плотностью, могут ускорять осаждение ила во вторичных отстойниках. Вязкие суспензии ила лучше осаждаются при их разбавлении очищенной сточной водой.

Наряду с гравитационным отстаиванием широкое распространение на стадии предварительного уплотнения активного ила получил метод флотации, отличающийся простотой аппаратурного оформления, незначительной продолжительностью процесса, удовлетворительными показателями сгущения суспензии (степень сгущения 3–5) и отсутствием необходимости предварительной реагентной обработки. Флотация позволяет сгустить ил до влажности 95–96%, при этом скорость уплотнения в 10–15 раз больше, чем при гравитационном способе.

Разделение флотацией основано на способности частиц флотируемого материала прилипать к поверхности раздела фаз, чаще всего «газ – жидкость», обусловленной избытком свободной энергии поверхности пограничных слоев, а также особыми поверхностными явлениями смачивания, возникающими

вместах соприкосновения трех фаз «жидкость – газ – твердое тело». Чем менее гидратирована поверхность частицы, тем хуже она смачивается, тем больше поверхностное натяжение жидкости на границе раздела фаз, легче разрывается гидратная оболочка при приближении к пузырьку воздуха и тем лучше частица прилипает к поверхности воздушного пузырька.

Клетки микроорганизмов и флокулы активного ила флотируют благодаря наличию в них белковых и жировых веществ, снижающих гидрофильность их поверхности. Дополнительная гидрофобизация иловых частиц, усиливающая флотационный эффект, достигается воздействием ПАВ, тепловой обработкой,

Биологическая очистка сточных вод |

243 |

наложением слабого электрического поля. Тепловая обработка позволяет также снизить вязкость иловой жидкости, что ускоряет разделение фаз при флотационном уплотнении. Иногда используется добавление коагулянтов и флокулянтов в исходную суспензию активного ила перед флотацией. Это укрупняет хлопья, уменьшает вынос ила с осветленной водой и повышает степень его сгущения.

Флотационное уплотнение можно проводить путем непосредственного насыщения активного ила воздухом во флотаторе и сбора флотирующих частиц. Однако наиболее широко распространена напорная флотация, которая позволяет получить больший эффект при меньших объеме сооружений и расходе воздуха. В этом случае иловую жидкость насыщают воздухом в сатураторе под давлением 0,25–0,65 МПа в течение 2–6 мин с одновременным перемешиванием циркуляционным насосом или без него (рис. 1.94, 1.95). Воздух подают в сатуратор или напорный трубопровод компрессором либо путем эжекции в напорный трубопровод. После выхода из сатуратора иловая жидкость поступает во флотационную камеру, в которой при сбросе давления до атмосферного выделяются мелкие пузырьки воздуха. Они прикрепляются к частицам ила и поднимаются с ними на поверхность. Образовавшийся пенный слой сфлотированного активного ила механически удаляется через илоприемник.

В другом варианте для насыщения иловой жидкости воздухом используют рабочую жидкость. Соотношение объемов рабочей жидкости и ила зависит от исходной концентрации и свойств самого ила и меняется в пределах 0,5–3 : 1. Рабочую жидкость насыщают воздухом в сатураторе.

Рис. 1.94. Принципиальная схема флотационной установки для уплотнения избыточного активного ила (по Б. С. Ксенофонтову, 1992): 1 – емкость исходной иловой смеси; 2 – эжектор воздуха; 3 – насос подачи иловой смеси; 4 – сатуратор; 5 – илосборный лоток; 6 – подача иловой смеси, насыщенной воздухом; 7 – флотационные камеры; 8 – скребок для сбора всплывшего ила; 9 – камера сбора осветленной воды; I – иловая смесь; II – воздух; III – уплотненный ил; IV – осветленная вода

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

244 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глава 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.95. Флотационный илоуплотнитель на базе гравитационного (по Б. С. Ксенофонтову, 1992): 1 – эжектор воздуха; 2 – насос подачи иловой смеси; 3 – сатуратор; 4 – илосборный лоток; 5 – пенный слой; 6 – скребки для сбора всплывшего ила; 7 – гребенка; 8 – камера подачи суспензии ила, насыщенной воздухом; 9 – гравитационный уплотнитель; I – иловая смесь; II – воздух; III – уплотненный ил; IV – осветленная вода

Флотаторы представляют собой резервуары круглой (радиальные флотаторы) или прямоугольной формы в плане. На рис. 1.96, 1.97 показаны схемы радиальных флотаторов с подачей иловой смеси, насыщенной воздухом под давлением (рис. 1.96), или рабочей жидкости (рис. 1.97). Внутри резервуара флотатора, конструкция которого представлена на рис. 1.97, в верхней части устраивается кольцевая, не достающая до дна перегородка, разделяющая его на флотационную (рабочую) и отстойную зоны. Избыточный активный ил подается в среднюю часть, а рабочая жидкость – снизу по перфорированным радиальным трубам.

Рис. 1.96. Схема радиального флотационного илоуплотнителя конструкции Академии коммунального хозяйства и треста «Мосочиствод» (по Б. С. Ксенофонтову, 1992): 1 – трубопровод подачи исходной иловой смеси; 2 – щелевые трубы для отбора осветленной воды; 3 – телескопический регулятор; 4 – скребки для сбора всплывшего ила; 5 – редукционный дисковый клапан; 6 – карман для пенного продукта; 7 – скребок для удаления осадка; I – осветленная вода; II – иловая смесь; III – всплывающий ил; IV – жидкость; V – осадок; VI – уплотненный ил

БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Биологическая очистка сточных вод |

245 |

Рис. 1.97. Схема флотационного уплотнителя (по И. С. Туровскому, 2008): 1 – подача рабочей жидкости; 2 – распределительные трубы рабочей жидкости; 3 – иловые распределительные трубы; 4 – подача активного ила; 5 – отвод уплотненного сфлотированного активного ила; 6 – отвод иловой воды; 7 – лоток для сбора уплотненного активного ила; 8 – скребки; 9 – электродвигатель привода скребков; 10 – трубопровод для опорожнения флотатора и удаления осевшего ила; I – зона флотации; II – зона уплотнения сфлотированного активного ила

Типичные параметры процесса флотационного сгущения активного ила:

Нагрузка по сухому веществу ила, кг/(м2ч) |

5–10 |

Количество растворенного воздуха на 1 кг твердой фазы, л |

10–12 |

Давление насыщения, МПа |

0,35–0,4 |

Продолжительность насыщения, мин |

4–6 |

Влажность уплотненного ила, % |

94,5–96,5 |

Концентрация твердой фазы в осветленной воде, г/л |

0,5–0,7 |

Продолжительность уплотнения пены, ч |

1–3 |

Несмотря на то что флотационные методы обладают рядом достоинств, их применение без дополнительных приемов не всегда дает высокую степень разделения. При влажности после флотации активного ила 95–97% высок вынос взвешенных веществ (0,3–1,5 г/л). Флотацию целесообразно использовать для уплотнения молодого активного ила, имеющего иловый индекс более 100–120 мл/г, вспухающих активных илов (с высоким иловым индексом) при протекании в иловой жидкости денитрификации, сопровождаемой выделением пузырьков молекулярного азота. Расходы электрической энергии и эксплуатационные затраты при использовании метода флотационного уплотнения выше, чем гравитационного.

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

246 |

Глава 1 |

Наряду с гравитационным уплотнением и флотацией для сгущения осадков могут использоваться центрифуги, сепараторы, барабанные и ленточные сгустители, гидроциклоны, вибрационные и акустические сгустители, мешочные и рукавные фильтры, порофильтры. Для повышения эффективности сгущения в осадки добавляют флокулянты (см. ниже).

На сепараторах и в шнековых центрифугах осадки осаждаются под действием центробежной силы 500–2000 g. На сепараторах без применения флокулянтов можно достичь сгущения до влажности 95% и более. Однако необходимо предварительно выделить из активного ила крупные и абразивные включения на фильтрах или гидроциклонах. Эффективность задержания сухого вещества на сепараторах 90–95%. При этом слив содержит всего 300–500 мг/л взвешенных веществ.

Рис. 1.98. Схема осадительной горизонтальной шнековой прямоточной центрифуги для сгущения активного ила (по И. С. Туровскому, 2008): 1 – подача осадка; 2 – масляная ванна; 3 – подушка; 4 – шнек центрифуги; 5 – ротор центрифуги; 6 – коническая часть ротора; 7 – выгрузка фугата (жидкой фазы); 8 – удаление сгущенного осадка; 9 – дифференциал; 10 – блок привода; 11 – амортизаторы; 12 – рама

Осадительные шнековые центрифуги (рис. 1.98) состоят из сплошного ци- линдро-конического ротора и соосно расположенного в нем шнека, установленного в подшипниках на станине. Шнек и ротор вращаются в одну сторону, но с разными угловыми скоростями. Частицы твердой фазы сгущаемой суспензии под действием центробежной силы осаждаются на внутренней поверхности ротора и вращающимся шнеком перемещаются к выгружному отверстию в роторе; осветленная жидкая фаза (фугат) непрерывно выводится из ротора через сливное отверстие. Такие центрифуги отличаются высокой производительностью при низком удельном расходе энергии. Их недостатки – невысокая степень сгущения осадка, быстрый износ шнека и ротора. При увеличении частоты вращения ротора и шнека производительность центрифуги по сухому веществу увеличивается, но степень обезвоживания уменьшается, так как при боqльших оборотах в осадок выпадают и более мелкие обводненные фракции. Эффективность задержания сухого вещества и концентрация сгущенного осадка регулируются изменением диаметра сливных отверстий. При сгущении активного ила на осадительных шнековых центрифугах с добавлением флокулянта концентрация ила повышается с 0,4–1,0 до 5–7% при эффективности задержания сухого

Биологическая очистка сточных вод |

247 |

вещества 90–97%. При концентрации сгущенного ила более 7% затрудняется его выгрузка из центрифуги.

Вбарабанных или на ленточных сгустителях осадок, обработанный флокулянтом, сгущается под действием сил гравитации. В барабанных сгустителях осадок вводится внутрь вращающегося барабана, фильтруется через сито и в сгущенном виде с помощью шнека удаляется с внутренней поверхности барабана.

Вленточных сгустителях осадок подается на поверхность движущейся фильтровальной ленты, проходя по которой под действием сил гравитации сгущается. На барабанных и ленточных сгусителях осадок первичных отстойников может сгущаться с концентрации 3–6% до 7–9% при эффективности задержания сухого вещества 93–98%, активный ил – с концентрации 0,5–1,0% до 4–9% при эффективности задержания сухого вещества 93–99%. При концентрации более 8% сгущенный активный ил имеет консистенцию густой сметаны и трудно транспортируется. Сгущение на барабанных и ленточных сгустителях требует использования флокулянтов, большого количества промывной воды для промывки сит и фильтровальных лент, сопровождается возникновением неприятных запахов.

Впорофильтрах осадки сгущаются с помощью пористого влагопоглощающего фильтрующего материала. Он поглощает избыточную влагу, одновременно на его поверхности образуется слой сгущенного осадка. Затем осадок собирают, влагу отжимают и материал используют снова.

При кондиционировании (модификации) осадков для ускорения осаждения, уменьшения влагосодержания осадков и улучшения их влагоотдачи при последующем обезвоживании применяют реагентную обработку минеральными кислотами, коагулянтами, флокулянтами, присадочными материалами и безреагентные методы: аэробную стабилизацию, а также физические – тепловую (нагрев, замораживание-оттаивание), радиационную обработку, наложение внешних электромагнитных полей. Они вызывают укрупнение частиц осадков и улучшают их седиментационные характеристики.

Обработка кислотами со снижением рН до 2,0–4,0 приводит к укрупнению хлопьев и к гибели гнилостной микрофлоры. Однако при этом необходимо использовать более дорогое кислотостойкое оборудование, проводить последующую нейтрализацию удаленной воды, повышается ее минерализация.

Коагуляция является распространенным приемом подготовки осадков к механическому обезвоживанию. Она происходит при введении в осадок электролитов. Коагулирующей частью электролита является один из его ионов, который несет заряд, противоположный по знаку заряду тонкодисперсной или коллоидной частицы. Эффективность коагулянта тем выше, чем выше валентность коагулирующего иона. Нейтрализация заряженных частиц загрязнений приводит к их укрупнению и объединению в хлопья. Увеличению объема, массы и способности к слипанию хлопьев способствует медленное и равномерное перемешивание суспензии.

Вкачестве химических реагентов для коагуляции используются соединения

алюминия (оксигидрат, оксихлорид), железа (FeCl3, Fe2(SO4)3 или их смесь), кальция, в первую очередь известь, и смеси коагулянтов. Коагулянт выбирают с учетом безвредности действия и способа последующей утилизации обезвожен-

248 |

Глава 1 |

ных осадков. Например, использование извести целесообразно, если осадки применяются в качестве удобрения.

Доза реагента в зависимости от его типа составляет 0,5–20% от массы сухого вещества осадка. Избыток коагулянта может изменить заряд коллоидных частиц на противоположный и вследствие этого снизить степень коагуляции. Поэтому очень важно выдерживать дозы химических реагентов, условия их приготовления, введения и смешивания.

Применение больших доз коагулянтов для обработки осадка повышает транспортные расходы, затраты на хранение и подачу реагентов, ускоряет коррозию обезвоживающего и насосного оборудования, увеличивает себестоимость обработки осадков. Кроме того, значительно увеличивается стоимость вывоза и захоронения осадка, сокращается полезный объем полигонов захоронения. Существенно уменьшить расход коагулянтов позволяет использование флокулянтов.

Флокулянты – водорастворимые, высокомолекулярные ионогенные соединения, полиэлектролиты, которые способствуют повышению эффективности коагуляции и снижению расхода коагулянтов, ускоряют осветление сточных вод и увеличивают степень очистки воды. Добавление флокулянтов способствует задержанию сухого вещества при последующем обезвоживании активного ила на ленточных фильтр-прессах, центрифугах, снижает удельное сопротивление при фильтрации осадка и его объем. Флокулянты, внесенные непосредственно

ваэротенк, часто увеличивают осаждаемость ила во вторичном отстойнике.

Взависимости от природы ионогенных групп флокулянты могут быть катионными и анионными. Также существуют неионогенные флокулянты (в основном полиакриламиды), но они редко дают положительный результат. Молекулы флокулянтов взаимодействуют с коллоидными частицами, образуют мостики между ними, что ускоряет образование и повышает прочность коллоидных структур, приводит к связыванию микрохлопьев в крупные агрегаты. Эти процессы зависят, главным образом, от молекулярной массы флокулянта, а не его заряда. При одинаковом заряде частиц осадка и полиионов полимера флокуляция неэффективна. Поэтому при обработке осадков сточных вод, частицы которых несут, как правило, отрицательный заряд, анионные полиэлектролиты применяют в сочетании с неорганическими коагулянтами, катионные – без неорганического коагулянта. Для сгущения активного ила более эффективны катионные флокулянты. Обработка синтетическими флокулянтами катионного типа позволяет удалять до 95–99% взвешенных и коллоидных веществ методами седиментации и центрифугирования. Современные синтетические полимерные флокулянты действуют в концентрациях, намного меньших, чем коагулянты, малотоксичны, биоразлагаемы.

Рабочие растворы флокулянтов применяются с концентрацией 0,1–0,2%. Ориентировочные дозы флокулянтов при уплотнении (сгущении) осадков составляют 1–3 г/кг сухих веществ (от 0,5 до 2 мг на 1 л сточной воды с илом). При совместном использовании соотношение доз коагулянта и флокулянта составляет 50–300.

Присадочные материалы – инертные, легкофильтрующиеся вещества, которые существенно не изменяют заряд частиц, но создают крупнопористую струк-

Биологическая очистка сточных вод |

249 |

туру, что важно при фильтрационном обезвоживании осадка. Изменение структуры осадка достигается введением в него извести, опилок, древесной муки, диатомита, шлака, золы, кремнезема и других материалов.

Тепловой обработке могут подвергаться сырые и сброженные осадки, активный ил аэробной очистки. Предварительный нагрев иловой суспензии до 80–85 °С или нагрев в сочетании с реагентной обработкой позволяет существенно улучшить седиментационные характеристики активного ила, его способность к обезвоживанию. В результате получаются стабильные и инертные твердые частицы, снижается инфицированность иловой суспензии. Термообработка при высоком давлении (2–2,5 МПа) и температуре (200–220 °C) может снизить удельное сопротивление фильтрования активного ила в 1000 раз, а сброженного ила в 20 раз, что позволяет обезвоживать осадки на вакуум-фильтрах и фильтр-прессах без обработки химическими реагентами и получить полностью обеззараженные осадки, имеющие низкую влажность и не загнивающие при хранении. Активный ил термообрабатывают предварительно уплотненным, поскольку для обработки неуплотненного ила требуется слишком большой расход греющего пара. Однако такая обработка приводит к увеличению содержания растворимых веществ в иловой воде, образованию газов и запахов, уменьшению удобрительной ценности обработанных осадков. Сливная вода из уплотнителей и фильтрат содержат 2000–6000 мг/л взвешенных веществ, ХПК – 5000–16000 мг/л, БПК5 – 2000–10000 мг/л. В связи с указанными недостатками установки по тепловой обработке осадков в настоящее время имеют ограниченное применение.

Достигнутая после уплотнения и сгущения концентрация избыточного активного ила не позволяет эффективно его утилизировать из-за все еще высокого содержания воды. В связи с этим суспензию уплотненного ила обезвоживают. Обезвоживание позволяет получить сыпучую массу ила или других осадков

ссодержанием сухих веществ от 8–12 до 35–50%, которую можно транспортировать, смешчивать с каким-либо наполнителем, например торфом, получать смесь для компостирования или подвергать другой переработке (см. разд. 3.2.7).

Из методов обезвоживания наиболее распространены фильтрование и центрифугирование.

Фильтрование проводят на фильтр-прессах (камерных, рамных), ленточных прессах, вакуум-фильтрах (барабанных, дисковых, наливного типа) с термической сушкой или без нее, на шнековых фильтрах, мембранных фильтрах (микрофильтрацией).

Камерный фильтр-пресс состоит из набора плит с углублениями, между которыми образуются камеры. Плиты подвешены на боковых брусьях или верхней балке (рис. 1.99). На каждую плиту натягивается фильтровальная ткань или металлические сетки, и вся конструкция фиксируется болтами или с помощью гидравлического давления. Иловая суспензия закачивается насосами между плитами над фильтровальной тканью и фильтруется под давлением до 0,3–1,7 МПа

спродолжительностью фильтрации от нескольких минут до 4–6 ч. В конце цикла после прекращения стока воды давление снимается, плиты разделяют и удаляют осадок.

250 |

Глава 1 |

Поскольку обычно фильтрование является конечной стадией при обезвоживании ила перед складированием или сушкой, пытаются достичь наибольшей концентрации твердой фазы в осадке (кеке) и наименьшей – в фильтрате. Для этого совместно фильтруют смесь сырого осадка сточных вод и избыточного активного ила, промывают осадок очищенной сточной водой, перед фильтрацией добавляют присадочные материалы, коагулянты (FеСl3, Ca(OH)2 или их смесь), нагревают суспензию ила. Такая предобработка приводит к образованию в суспензии агрегатов размером не менее 1–5 мм, резко снижает удельное сопротивление фильтрации, уменьшает заиливание фильтрующей ткани и интенсифицирует обезвоживание.

Рис. 1.99. Камерный фильтр-пресс для обезвоживания избыточного активного ила (фото ЭнвироХеми)

Использование камерных фильтр-прессов при добавлении коагулянтов и присадочных материалов позволяет получать кек с высокой степенью обезвоживания (содержание твердых веществ до 30–35%). Их применяют для обработки осадков на крупных станциях аэрации (см. рис. 1.102) с целью сокращения транспортных расходов, для обезвоживания осадков, содержащих загрязнения минерального происхождения, при предварительной тепловой безреагентной обработке осадков или когда обезвоженные осадки подлежат сжиганию. Фильтр-прессы обеспечивают значительно меньшую влажность получаемого осадка, чем это достигается другими методами обезвоживания. Недостатки ка-

Биологическая очистка сточных вод |

251 |

мерных фильтр-прессов – небольшая удельная производительность, относительно высокие капитальные и эксплуатационные затраты, увеличение массы сухого вещества обезвоженных осадков при использовании коагулянтов и присадочных материалов. Ввиду значительных размеров и большой массы сопутствующих устройств применение фильтр-прессов рентабельно только на очистных сооружениях большой мощности.

Ленточные фильтр-прессы являются наиболее широко применяемыми аппаратами для обезвоживания осадков сточных вод. В них используются две круговые ленты (пористая фильтрующая и водонепроницаемая прессующая) в сочетании с набором прижимных роликов. Порции ила, равномерно подаваемые на ленту, вначале осушаются под действием силы тяжести, а затем, по мере прохождения ленты между роликами, происходят сжатие и последующее отделение осадка. Осадок, полученный с помощью ленточных прессов, содержит от 12 до 38% твердых компонентов. Лучше всего обезвоживаются сырой осадок из первичных отстойников и осадок, сброженный в метантенках. Эти аппараты просты в обслуживании, не требуют высоких капитальных и эксплуатационных затрат. Однако при использовании ленточных фильтр-прессов наобходимо, как правило, применять флокулянты. Без флокулянта мелкие и коллоидные частицы осадка быстро закупоривают поры фильтра, фильтрация резко замедляется. Расход воды для промывки и регенерации фильтровальных лент при их эксплуатации высокий, возможно распространение неприятных запахов, особенно при обработке относительно хорошо обезвоживаемых сырых осадков. Для устранения запаха в зоне работы ленточных фильтр-прессов устанавливают усиленную вытяжную вентиляцию.

Для обезвоживания осадков под действием вакуума используются барабанные, дисковые и вакуум-фильтры наливного типа. Из них наиболее распространены барабанные. Барабан состоит из ряда камер, к каждой из которых подводят либо вакуум (0,04–0,09 МПа), либо избыточное давление. Барабан на 1/3 диаметра погружен в суспензию ила и непрерывно вращается со скоростью около 5 мм/с. Пленка влажного осадка, налипшая под действием вакуума на фильтрующий материал, отделяется в камере с избыточным давлением. Достоинство барабанного вакуум-фильтра – непрерывность, недостаток по сравнению с фильтр-прессом – большее количество влаги в осадке. Содержание твердой фазы перед вакуум-фильтрацией должно составлять 10–15%, поскольку для хорошей работы фильтров необходимо быстрое образование слоя осадка толщиной около 5 мм. Слой осадка должен легко отделяться от фильтрующей ткани.

Дисковые вакуум-фильтры состоят из нескольких вертикально расположенных дисков и имеют большую фильтровальную поверхность. Применяются они, главным образом, для фильтрования легких быстрофильтрующихся суспензий. Вакуум-фильтры наливного типа, наоборот, применяются для фильтрования суспензий с более тяжелыми быстрооседающими фракциями.

Попадание в суспезию смолистых, слизистых и коллоидных примесей ухудшает фильтрацию. В этом случае ускорить фильтрование на ленточных и ва- куум-фильтрах можно, добавляя вспомогательные вещества. В качестве таких веществ применяют тонкодисперсные, проницаемые для жидкости материалы

252 |

Глава 1 |

– древесные опилки, фосфогипс, древесный уголь, цеолит, силикагель и др. Введение их в фильтруемую суспензию способствует образованию высокопористого осадка, предотвращает деформацию и слипание частиц осадка, создает жесткий скелет на фильтрующей перегородке. В результате удельное сопротивление осадка снижается, скорость фильтрования повышается, фильтрат получается более чистым, а обезвоженный осадок лучше отделяется от ткани. Однако введение вспомогательных веществ приводит к увеличению массы образующегося осадка.

В шнековых (винтовых) прессах (рис. 1.100) давление на фильтрующую поверхность создается вращающимися шнеками. В отличие от камерных фильтр-прессов фильтрация в шнековых прессах осуществляется в непрерывном режиме. Как правило, осадок перед обезвоживанием на шнековых прессах подвергается сгущению

сдобавлением флокулянтов. Шнек может быть выполнен полым. В этом случае в него подается острый пар, который нагревает и одновременно обеззараживает осадок, ускоряет обезвоживание. Производительность шнековых прессов относительно невысокая, в них наблюдается повышенный вынос взвешенных веществ

сфильтратом, но они просты в монтаже и эксплуатации.

Рис. 1.100. Схема шнекового (винтового) пресса (по И. С. Туровскому, 2008): 1 – подача осадка; 2 – сброс фильтрата; 3 – обезвоженный осадок; 4 – конденсат; 5 – подача пара; 6 – прессовочный запорный конус; 7 – шнек; 8 – барабан; 9 – сито

На малых очистных установках для обработки осадка иногда используется фильтрация через водопроницаемые мешки. В них подается ил, предварительно обработанный флокулянтом. После стекания воды с мешков они снимаются с креплений, подсушиваются в естественных условиях на площадках и утилизируются.

Мембранная микрофильтрация, получившая распространение в последние годы, обеспечивает получение осадка с высоким содержанием твердых компонентов за более короткое время по сравнению с традиционными прессами. В этих системах для получения твердого осадка предусмотрено нагнетание воздуха под давлением до 0,8 МПа в каждый разделительный элемент. Однако пока еще микрофильтрационные установки остаются более дорогими, чем фильтры других конструкций.

Биологическая очистка сточных вод |

253 |

Высокоэффективным методом механического обезвоживания осадков сточных вод и избыточного активного ила является центрифугирование. Преимущества способа – простота, возможность автоматизации, низкая влажность сгущенного продукта, возможность обезвоживания сырых несброженных осадков без распространения неприятного запаха, меньшие площади для размещения оборудования; недостатки – большой унос твердой фазы с осветленной жидкостью (фугатом), что приводит к необходимости дополнительной стадии очистки фугата, например сепарированием, относительно высокие затраты энергии и стоимость центрифуг, необходимость удаления песка и других абразивных примесей из осадков перед их обезвоживанием.

Для обезвоживания осадков сточных вод и избыточного активного ила наиболее эффективны непрерывные осадительные горизонтальные центрифуги со шнековой выгрузкой осадка – деканторы (рис. 1.101, см. также рис. 1.98 на с. 246). От сгущающих центрифуг того же типа обезвоживающие центрифуги конструктивно отличаются диаметром, длиной и углом наклона конуса ротора, расстоянием между витками шнека.

Безреагентное центрифугирование позволяет получить кек с содержанием сухих веществ 20–50%, но вынос взвешенных веществ с фугатом при этом достигает 35–60% количества сухого вещества осадка. При разделении активного ила вынос взвешенных частиц с фугатом еще выше, поэтому для повышения эффективности центрифугирования часто применяют предварительную обработку суспензии различными химическими реагентами, в частности флокулянтами. Обработка флокулянтами катионного типа позволяет повысить эффективность задержания сухого вещества до 95–99% и получать осадки с концентрацией сухого вещества 24–35% при обезвоживании сырых осадков, 12–15% – уплотненного активного ила, 14–25% – сброженных осадков, 12–20% – аэробно стабилизированных.

Рис. 1.101. Деканторы высокой производительности для обезвоживания избыточного активного ила: слева тип HPD 100; справа тип HPD 1500 (фото ЭнвироХеми)

Высокая эффективность обезвоживания осадков с концентрацией 4,5–5% по сухому веществу достигается при дополнительном нагревании до 65–75 °С в сочетании с реагентной обработкой. Термореагентная обработка приводит к денатурации белковых веществ, наиболее труднообезвоживаемой составляю-

254 |

Глава 1 |

щей осадка и обеспечивает получение кека с концентрацией 24–27% при степени отделения твердых веществ на центрифуге до 97–99%.

Эффективность задержания сухого вещества повышается и при центрифугировании смеси осадка первичных отстойников и избыточного активного ила в соотношении (по сухим веществам) 1 : 0,4 – 1 : 1,5, т. е. при соотношении, которое чаще всего имеется на очистных сооружениях.

В табл. 1.35 приведено сопоставление методов центрифугирования и фильтрации для обезвоживания осадков сточных вод.

Таблица 1.35.

Преимущества и недостатки методов механического обезвоживания осадков сточных вод (по И. С. Туровскому, 2008)

Аппараты, |

|

Основные |

|

Основные |

|

||

применяемые |

преимущества |

|

недостатки |

|

|||

для обез- |

|

|

|

|

|

|

|

воживания |

|

|

|

|

|

|

|

|

|

|

|||||

Центрифуги |

Компактность установок, воз- |

Необходимость извлечения из осадков |

|||||

|

можность работы по безреа- |

крупных включений и песка, периодиче- |

|||||

|

гентным схемам и с примене- |

ской наплавки или замены шнеков; по- |

|||||

|

нием флокулянтов |

|

вышенные расходы энергии, сложность |

||||

|

|

|

|

|

в эксплуатации, использование квали- |

||

|

|

|

|

|

фицированного персонала для обслужи- |

||

|

|

|

|

|

вания, высокая стоимость |

|

|

|

|

|

|

|

|

||

Ленточные |

Отсутствие |

быстроизнаши- |

Повышенные |

габариты по |

сравнению |

||

фильтр-прессы |

вающихся |

деталей |

и узлов; |

с центрифугами, возможность распро- |

|||

|

сокращение расхода электро- |

странения запаха; увеличенные расходы |

|||||

|

энергии; |

отсутствие |

необхо- |

тепла и энергии на термосушку; необхо- |

|||

|

димости |

выделения |

крупных |

димость периодической замены филь- |

|||

|

включений и песка из осадков; |

тровальной ткани |

|

||||

|

относительная простота обо- |

|

|

|

|||

|

рудования |

|

|

|

|

|

|

|

|

|

|

|

|||

Камерные |

Низкая |

влажность |

обезво- |

Низкая удельная производительность |

|||

и рамные |

женного |

осадка, небольшие |

(на единицу поверхности); повышенный |

||||

фильтр-прессы |

расходы тепла и энергии на |

расход реагентов; периодичность дей- |

|||||

|

термосушку и сжигание |

ствия; необходимость замены фильтро- |

|||||

|

|

|

|

|

вального полотна по мере износа |

||

|

|

|

|

|

|||

Вакуум-филь- |

Возможность обработки осад- |

Применение |

минеральных |

реагентов, |

|||

тры |

ков без выделения песка и рас- |

вакуум-насосов, периодические заме- |

|||||

|

пространения запаха; сокраще- |

ны фильтровальной ткани, повышенный |

|||||

|

ние расходов тепла и энергии |

расход электроэнергии, относительная |

|||||

|

на термосушку; отсутствие бы- |

сложность оборудования |

|

||||

|

строизнашивающихся узлов |

|

|

|

|||

|

|

|

|

|

|

|

|

Методы и аппараты для обезвоживания осадков сточных вод выбирают с учетом последующих вариантов обработки и утилизации осадков. Например, если сточные воды содержат значительное количество песка, есть возможность употребления в качестве присадочного материала и обеззараживающего средства извести и планируется использовать осадки после обезвоживания и обезза-

Биологическая очистка сточных вод |

255 |

раживания в качестве удобрения на кислых почвах, то для обезвоживания лучше подходят камерные фильтр-прессы или вакуум-фильтры. Если обезвоживанию подвергается анаэробно сброженный осадок с последующей утилизацией его в качестве удобрения, то целесообразно применять центрифуги или ленточные фильтр-прессы с добавлением флокулянтов.

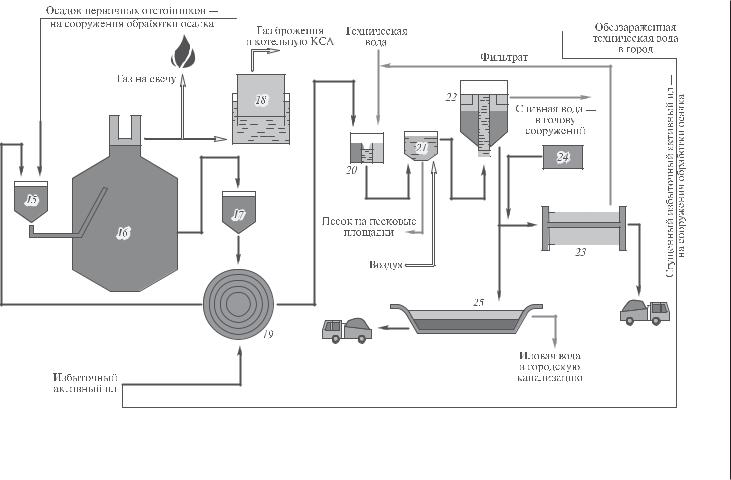

На рис. 1.102 приведена технологическая схема очистки сточных вод и обезвреживания осадков на Курьяновской станции аэрации (КСА, г. Москва).

Технологическая схема обработки осадков станции аэрации предусматривает сбраживание в метантенках (см. разд. 3.2.5) с последующим уплотнением и обезвоживанием. Часть объема сброженного осадка подсушивается на иловых площадках, а другая его часть подвергается последовательно промывке, гравитационному уплотнению, реагентной обработке, обезвоживанию на фильтрпрессах и вывозится в места складирования и хранения.

Как финишная стадия обезвоживания осадка может применяться сушка. Для сушки избыточного активного ила и осадков сточных вод могут использоваться сушилки различных конструкций, из которых наибольшее распространение получили аппараты с передачей тепла конвективным методом – непосредственно от теплоносителя к высушиваемому материалу: барабанные, ленточные, петлевые, со взвешенным слоем (кипящим и фонтанирующим), пневмосушилки, распылительные сушилки, непрерывные сушилки струйного типа, сушилки с инертным псевдоожиженным носителем, сушилки-грануляторы и другие.

В барабанных сушилках осадки высушиваются до влажности 20–30%. Производительность барабанных сушилок высокая, но они имеют низкий к.п.д., большие габариты, массу и металлоемкость, сложны в эксплуатации. При эксплуатации их сухой осадок сильно пылит, вследствие чего осложняется его транспортирование и ухудшаются санитарно-гигиенические условия в помещениях цехов, возможно возгорание высушенного осадка. По этим причинам в России барабанные сушилки получили ограниченное применение.

Сушилки со взвешенным слоем, с псевдоожиженным носителем, распылительные сушилки компактны, продолжительность контакта высушиваемого материала с газом-теплоносителем в них небольшая. При сушке с псевдоожиженным носителем обезвоживаемый осадок перемешивается с высушенным носителем из расчета 1 : 1. Суммарная влажность исходной смеси 45–50%. Температура псевдоожиженного слоя поддерживается на уровне 100–120 °С. Теплоносителем и псевдоожижающим агентом являются разбавленные воздухом дымовые газы температурой 500 °С. Влажный материал контактирует с интенсивно движущимися частицами, обезвоживается, измельчается и вместе с отходящими газами через систему циклонов направляется в сборник готового продукта. Влажность суспензии активного ила после высушивания составляет 3–5%; потери суспензии в сушилке с псевдоожиженным слоем около 4%, а в распылительной – 9%. Недостатками сушилок с псевдоожиженным носителем, кипящим слоем и распылительных являются неустойчивость гидродинамического режима, сложность подачи осадка в сушилки и распределения его в зоне кипящего слоя.

Рис. 1.102. Технологическая схема очистки сточных вод и обезвреживания осадков на Курьяновской станции аэрации (г. Москва): 1 – решетка; 2 – песколовка; 3 – первичный отстойник; 4 – аэротенк; 5 – вторичный отстойник; 6 – плоское щелевое сито; 7 – скорый фильтр; 8 – регенератор; 9 – цех биологической очистки; 10 – илоуплотнитель; 11 – гравитационный ленточный сгуститель; 12 – узел приготовления раствора флокулянта; 13 – сооружения водопровода; 14 – цех обработки песка;

256

1 Глава

»ервисC-нигаK гентство«A ООО & »БИБКОМ« ЦКБ« ОАО Copyright

Рис. 1.102. Окончание: 15 – загрузочная камера метантенка; 16 – метантенк; 17 – выгрузочная камера метантенка; 18 – газгольдер (резервуар для хранения газа); 19 – теплообменник; 20 – камера смешения; 21 – промывной раствор; 22 – уплотнитель сброженного ила; 23 – фильтр-пресс; 24 – узел приготовления раствора флокулянта; 25 – иловая площадка

Биологическая |

»ервисC-нигаK гентство«A ООО & »БИБКОМ |

вод сточных очистка |

|

257