- •Российский химико-технологический университет имени д.И.Менделеева

- •1. Техническое задание

- •3. Выбор конструкционных материалов

- •4.2.2. Расчёт толщины элептического днища аппарата.

- •4.2.3. Расчёт толщины элептической крышки аппарата.

- •4.2.4. Расчёт толщины цилиндрической обечайки рубашки.

- •4.2.5. Расчёт толщины элептического днища рубашки.

- •4.3. Определение допускаемых давлений.

- •4.3. Подбор фланцев аппарата.

- •4.4. Подбор привода мешалки.

- •4.5. Расчёт вала.

- •4.5.1. Расчёт вала на виброустойчивость.

- •4.6.2. Расчёт вала на прочность.

- •4.7. Проверочный расчёт мешалки.

- •4.8. Подбор муфты.

- •4.9. Подбор комплектующих.

- •4.7.6. Подбор строповых устройств аппарата.

- •5. Заключение.

- •6. Литература.

4.5. Расчёт вала.

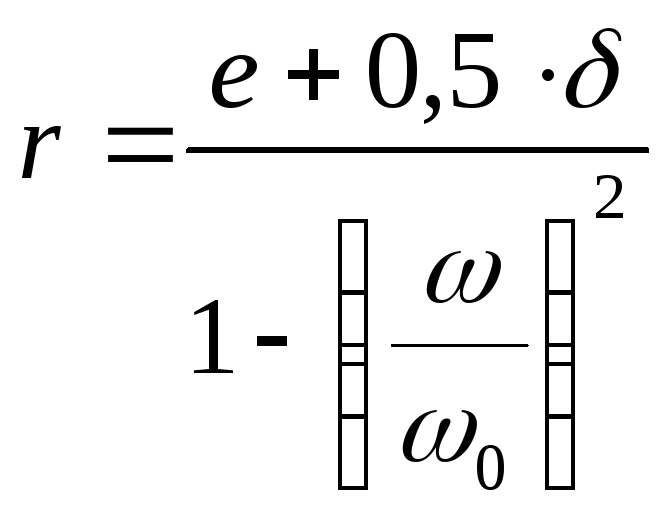

4.5.1. Расчёт вала на виброустойчивость.

Для безопасной работы конструкции установлены следующие ограничения, которые являются условием виброустойчивости:

![]()

![]() -

угловая скорость вращения вала мешалки

-

угловая скорость вращения вала мешалки

![]() - первая критическая

скорость вала, равная частоте собственных

поперечных колебаний вала с установленными

на нём деталями

- первая критическая

скорость вала, равная частоте собственных

поперечных колебаний вала с установленными

на нём деталями

![]()

![]()

где

![]() -момент

инерции поперечного сечения вала.

-момент

инерции поперечного сечения вала.

![]() -

масса одного метра длины вала мешалки

(для стали

-

масса одного метра длины вала мешалки

(для стали

![]() )

)

![]() -

диаметр вала мешалки (

-

диаметр вала мешалки (![]() )

)

Е- модуль упругости

материала вала при рабочей температуре

(![]() )

)

![]() -

длина вала принимаем

-

длина вала принимаем ![]()

![]() -определяем

по графику на стр. 31[1]

-определяем

по графику на стр. 31[1]

![]() -

относительная

координата центра мешалки

-

относительная

координата центра мешалки

![]()

![]() -

берём по табл. П-11[1](расстояние между

опорами)

-

берём по табл. П-11[1](расстояние между

опорами)

![]()

![]()

![]() -

относительная масса мешалки

-

относительная масса мешалки

![]() -масса мешалки

-масса мешалки

![]() =11кгпо таблице П-17 [1]

=11кгпо таблице П-17 [1]

![]() -

длина вала

-

длина вала

По графику на

стр.31 [1] рис. 5,1определяем ![]()

Найдём ![]() :

:

![]()

Согласно условию виброустойчивости:

![]()

Условие виброустойчивости выполняется.

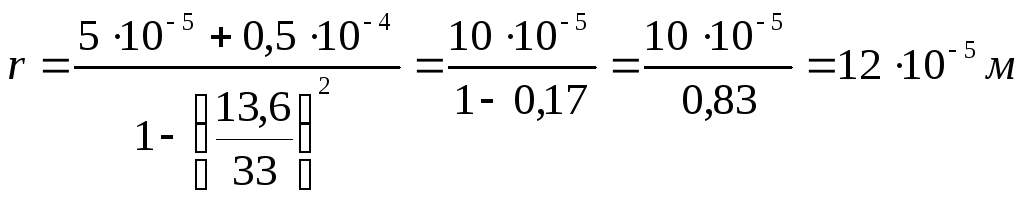

4.6.2. Расчёт вала на прочность.

Вал мешалки необходимо проверить на прочность из условия совместного

действия изгиба с кручением.

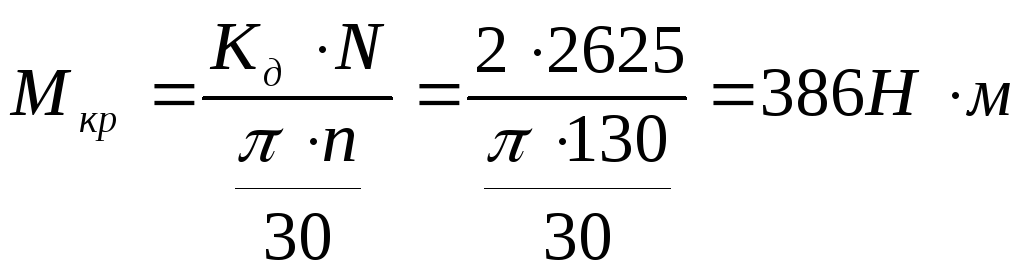

Максимальный

крутящий момент![]() с учётом пусковых нагрузок определяется

по формуле

с учётом пусковых нагрузок определяется

по формуле

![]()

![]() - коэффициент

динамичности нагрузки

- коэффициент

динамичности нагрузки

![]() =2для лопатных

мешалок

=2для лопатных

мешалок

![]() - номинальная

мощность двигателя привода

- номинальная

мощность двигателя привода

![]() =3кВт

=3кВт

![]() -

угловая скорость вала мешалки

-

угловая скорость вала мешалки

![]()

![]()

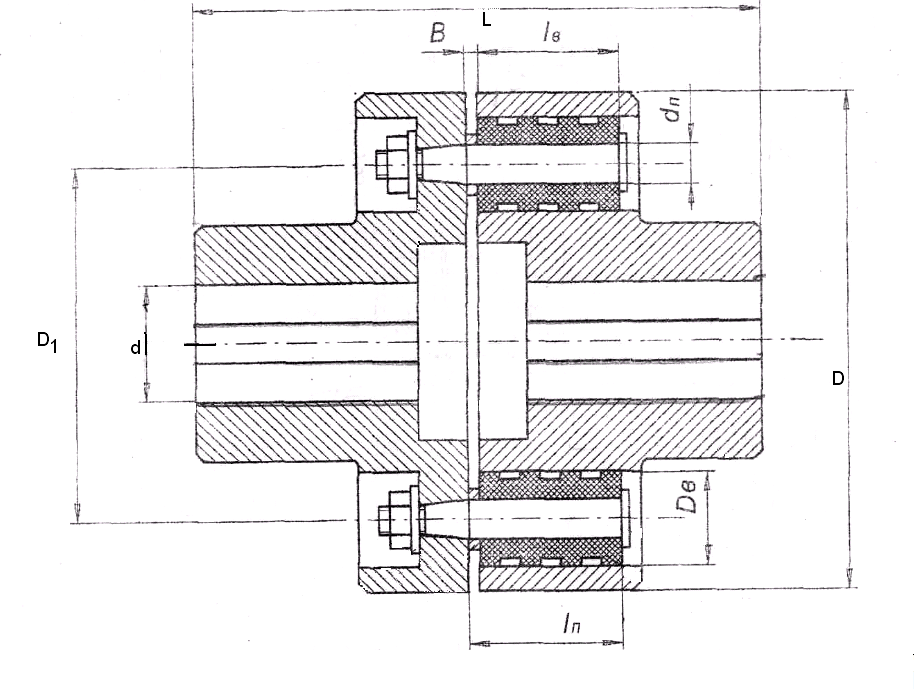

максимальный

изгибающий момент![]() от действия приведённой центробежной

силы

от действия приведённой центробежной

силы

![]() и опасное сечение вала определим из

эпюры изгибающих моментов, построенной

для расчётной схемы вала.

и опасное сечение вала определим из

эпюры изгибающих моментов, построенной

для расчётной схемы вала.

Приведённая центробежная сила определяется по формуле:

![]()

где ![]() -

приведённая сосредоточенная масса вала

мешалки

-

приведённая сосредоточенная масса вала

мешалки

![]() -

радиус вращения центра тяжести приведённой

массы вала и мешалки

-

радиус вращения центра тяжести приведённой

массы вала и мешалки

![]()

![]() - коэффициент

приведенияраспределённой

массы вала к сосредоточенной массе

мешалки

- коэффициент

приведенияраспределённой

массы вала к сосредоточенной массе

мешалки

![]()

![]()

где ![]() -

эксцентриситет центра массы мешалки.

-

эксцентриситет центра массы мешалки.

![]()

![]() - допускаемое

биение вала

- допускаемое

биение вала ![]() =0,0001м

=0,0001м

![]()

![]()

![]()

![]()

![]()

Для опасного сечения вала запишем условие прочности:

![]()

где

![]() нормальное напряжение

нормальное напряжение

![]()

![]()

![]()

![]() - максимальное

касательное напряжение

- максимальное

касательное напряжение

![]()

![]()

![]()

![]()

следовательно

![]()

4.7. Проверочный расчёт мешалки.

Размеры мешалки берутся по таблице П-17[1], исходя из допустимого крутящего момента.

Проверка прочности стыкового шва соединения лопастей со ступицей мешалки выполняется по нормальным напряжениям при изгибе лопастей:

![]()

где

![]() -

допускаемое напряжение сварного шва.

-

допускаемое напряжение сварного шва.

![]() - коэффициент

сварного шва

- коэффициент

сварного шва

![]() - допускаемое

напряжение для выбранного материала

мешалки

- допускаемое

напряжение для выбранного материала

мешалки

![]() -

соединение тавровое с двусторонним

швом

-

соединение тавровое с двусторонним

швом

![]() -

расчётный изгибающий момент в сечении

стыкового шва лопасти

-

расчётный изгибающий момент в сечении

стыкового шва лопасти

![]() - число лопастей

- число лопастей

![]()

![]() - расчётный крутящий

момент

- расчётный крутящий

момент

![]() -

коэффициент динамичности для лопатных

мешалок

-

коэффициент динамичности для лопатных

мешалок

![]() -

номинальная мощность на валу мешалки

-

номинальная мощность на валу мешалки

смотри пункт «подбор привода мешалки»

![]()

![]() -

КПД привода

-

КПД привода

![]()

![]() по таблице П-15

по таблице П-15

![]()

![]()

![]()

![]()

выбираем мешалку по допустимому крутящему моменту по таблице П-17 и проверяем на прочность

Расчётный осевой

момент сопротивления

![]() сечения

стыкового шва определяется следующим

образом.

сечения

стыкового шва определяется следующим

образом.

У нас лопасть с ребром жёсткости.

![]()

![]() -

осевой момент инерции относительно

центральной оси х.

-

осевой момент инерции относительно

центральной оси х.

![]()

Определение положения центра тяжести сечения:

![]()

![]() по таблице П-17[1]

по таблице П-17[1]

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

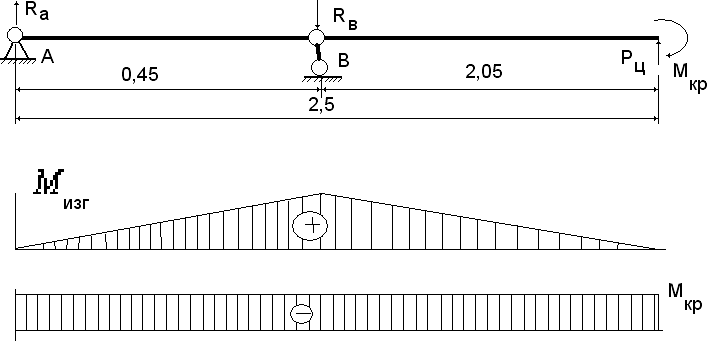

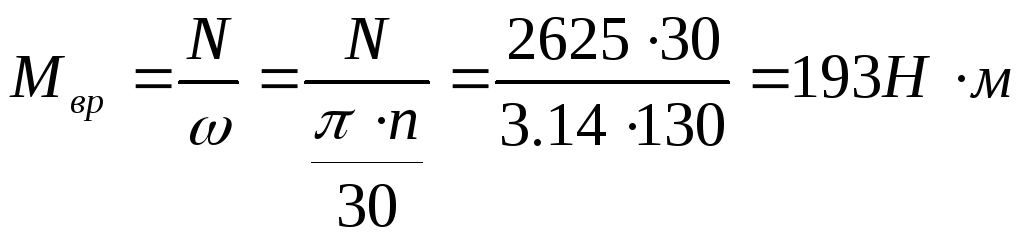

4.8. Подбор муфты.

Основные муфты,

применяемые в химическом машиностроении,

стандартизованы. Согласно стандартам

их подбирают по диаметрам соединяемых

валов и по расчётному передаваемому

вращаемому моменту![]()

![]()

Где

![]() -

номинальный вращающий момент при

установившемся режиме (

-

номинальный вращающий момент при

установившемся режиме (![]() у нас

у нас![]() )

)

![]() - коэффициент

режима работы (табл. 6,1[1])

- коэффициент

режима работы (табл. 6,1[1])

![]() =1,8

=1,8

![]()

выбираем упругую

втулочно-пальцевую муфту с допустимы

моментом на валу![]()

т.к. радиальные и угловые смещения валов снижают долговечность резиновых втулок, нагружая валы дополнительной изгибающей силой, то необходимо провести проверку прочности пальца.

Условие прочности пальца

![]()

пальцы рассчитываются

на изгиб в предположении, что палец как

балка жёстоко закреплён одним концом

и сила

![]() приложена сосредоточена посредине

пальца.

приложена сосредоточена посредине

пальца.

![]()

![]() -

поперечная сила, воздействующая на

палец при передаче расчётного вращающего

момента

-

поперечная сила, воздействующая на

палец при передаче расчётного вращающего

момента ![]()

![]()

![]() -

число пальцев

-

число пальцев![]()

![]() - диаметр окружности

расположения пальцев

- диаметр окружности

расположения пальцев

![]() =120

=120

![]()

![]() -

длина пальца

-

длина пальца ![]()

![]()

![]()

![]() для

материала Ст45

для

материала Ст45

![]()

прочность резиновых втулок проверяют по напряжениям смятия при допущении, что давление равномерно распределено по длине втулки:

![]()

![]() - длина втулки

- длина втулки

![]() =36мм

=36мм

![]() -допускаемое

напряжения смятия для резины.

-допускаемое

напряжения смятия для резины.

![]()

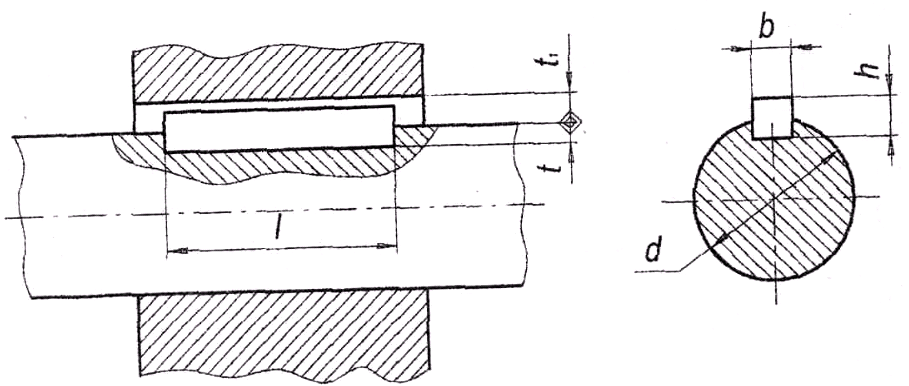

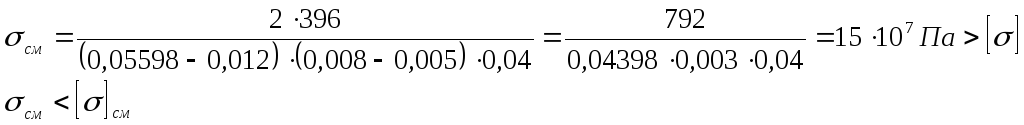

для всех типов муфт выполняется проверочный расчёт шпоночного соединения.

Условие прочности шпонки на смятие

![]()

![]() - напряжение смятия

на боковой поверхности шпонки

- напряжение смятия

на боковой поверхности шпонки

![]() -

диаметр участка вала под муфту

-

диаметр участка вала под муфту

У нас ![]() =40мм

=40мм

![]() -

расчётная длина шпонки

-

расчётная длина шпонки

![]()

Выбираем шпонку из таблицы П-32[1]:

![]()

![]()

b – ширина шпонки из таблицы П-32[1]

![]()

![]() -

допускаемое напряжение смятия для

шпонки из сталей марок Ст45

-

допускаемое напряжение смятия для

шпонки из сталей марок Ст45

![]()

возьмём длину

шпонки ![]() и проведём повторный

расчёт

и проведём повторный

расчёт

![]()

Следовательно выбираем шпонку со следующими размерами

![]()