- •Вводная лекция по дисциплине «основы технологии производства и ремонта автомобилей»

- •1. Цели и задачи дисциплины

- •История

- •1. Изделие и его составные части.

- •2. Производственный и технологический процессы. Элементы технологического процесса.

- •Процесс - (от лат. Processus — продвижение) –

- •1) Последовательная смена явлений, состояний в развитии чего-нибудь.

- •3. Типы производств и их технико-экономическая характеристика

- •4. Отработка изделий на технологичность

- •Проектирование технологических процессов обработки деталей.

- •Конструкторская и технологическая подготовка производства

- •Размерный анализ технологического процесса.

- •1. Методы обеспечение припусков на обработку.

- •2. Назначение допусков на размеры, форму, расположение поверхностей.

- •Пример расчета операционных размеров обрабатываемой заготовки

- •Классификация методов достижения заданной точности исходного звена (по гост 16319-80)

- •Технология изготовления деталей автомобиля.

- •2. Общая характеристика деталей классов

- •3. Особенности базирования и механической обработки.

- •Классы точности

- •Способы обработки деталей в зависимости от классов точности

- •3. Качество поверхности детали. Влияние качества поверхностного слоя на эксплуатационные свойства деталей

- •3. Качество поверхностного слоя и его влияние на эксплуатационные свойства детали

- •Виды механизации (автоматизации)

- •Автоматизация средств технологического оснащения

- •Средства технологического оснащения при механизации (автоматизации)

- •Основы технологии ремонта машин

- •Производственный и технологический процессы ремонта машин

- •Разборочные и очистные процессы

- •Разборочные pаботы. Основы организации

- •Оценка технического состояния деталей и сборочных единиц.

Классы точности

В зависимости от требований, предъявляемых к тому или другому механизму, узлу, машине, их детали могут быть выполнены с различной степенью точности. Так, например, детали сельскохозяйственных машин можно изготовлять менее точно, чем детали токарных станков, которые изготовляются в свою очередь с меньшей

точностью, чем детали измерительных приборов. Иначе говоря, одна и та же посадка может быть выполнена с различной точностью.

Государственным стандартом в системе допусков для машиностроения предусмотрено 10 классов точности (для размеров от 1 до 500 мм).

Пять из них 1,2,2а, 3, За — более точные, имеющие наименьшие допуски; два класса — 4 и 5 — менее точные;

остальные три — 7, 8 и 9 (6-й класс в системе отсутствует) — имеют наибольшие допуски и предназначаются для несопрягаемых размеров.

Способы обработки деталей в зависимости от классов точности

|

Класс точности |

Применение |

Способы обработки |

Посадки |

Примечание | ||||

|

отверстий |

валов

| |||||||

|

2а |

В ответственных сопряжениях весьма высокой точности {подшипники качения, шарики и ролики подшипников, детали точных измерительных машин и приборов) В машинах и механизмах, работающих на больших скоростях (детали станков, тракторных, автомобильных и авиационных двигателей, электромашин и т. д.) То же для малоответственных деталей автомобилей, тракторов, сельско- |

Калибровка и доводка малых отверстии, хонингование, тонкая расточка, притирка и доводка больших отверстий Чистовое развертывание, точное чистовое шлифование, протягивание, прошивание и хонннгование Развертывание, протягивание, шлифование Расточка чистовым резцом, развертывание, шлифование - |

Тонкое шлифование, притирка, доводка, полирование Точное чистовое шлифование, чистовая обточка Чистовое шлифование и обтачка Чистовая обточка |

Прессовая 1 -я, 2-я, глухая, тугая, плотная, напряженная, скользящая и движения Все посадки, кроме прессовок 1- й и прессовой Глухая, тугая, напряжения, плотная и скользящая Прессовая 1-я, 2- я, 3-я, скользящая, ходовая и широкоходовая |

Высший из классов, применяемых в машиностроении Наиболее распространенный в машиностроении класс точности 2 | |||

|

Продолжение табл. 3 | ||||||||

|

Класс точности |

Применение хозяйственных, текстильных машин и т. п |

Способы обработки |

Посадки |

Примечание | ||||

|

|

отверстий |

валов |

|

| ||||

|

За |

Для малоответственных деталей автомобилей, тракторов, сельскохозяйственных, текстильных машин и т. п. |

Расточка резцом, черновое развертывание, шлифование |

Чистовая обточка валов больших диаметров и шлифование малых диаметров |

Скользящая |

| |||

|

4 |

В сельскохозяйственном машиностроении, паровозо - и вагоностроении, в сопряжениях штампованных деталей и т. д. |

Точное сверление одним сверлом по кондуктору, двумя сверлами, зенкерование |

Чистовая обточка |

Прессовая скользящая, ходовая, широкоходовая, легкоходовая |

| |||

|

5 |

То же |

То же |

То же |

Скользящая и ходовая |

| |||

|

7 |

Для сопрягаемых де- |

Горячая штамповка, |

Ковка, штам- |

Не ИМЕЮТ |

По этим классам | |||

|

8 |

талей не применяют |

отливка в землю |

повка, прокатка, |

|

устанавливают до- | |||

|

Применяют только при изготовлении дета- |

|

обдирка, отливка, отрезка |

|

пуски на свободные (несопрягае- | ||||

|

9 |

лей с допускаемыми грубыми отклонениями от номинальных размеров |

|

|

|

мые) размеры | |||

Для определения, к какому классу точности относится та или иная посадка, у ее условного обозначения проставляется в виде индекса соответствующая цифра. Например, глухая посадка первого класса точности обозначается Г1; ходовая четвертого класса точности — Х4; прессовая 2-я третьего класса — Пр2з и т. д.

Только посадки второго класса точности не имеют цифрового обозначения; например обозначение Пр указывает на прессовую посадку второго класса точности;

обозначение Т — на тугую и т. д. Но посадки класса точности 2а, как и других классов, имеют условное обозначение и цифру; например тугая посадка класса точности 2а обозначается Т2а

Виды погрешности обработки. Понятие о случайных и систематических погрешностях.

Для правильного функционирования изделий необходимо чтобы назначались отклонения не только на размеры, но и на форму и расположение поверхностей.

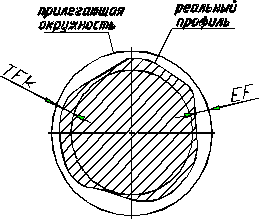

Под отклонением от правильной геометрической формы или расположения поверхности понимают отклонение реальной детали от номинальной, т.е. заданной чертежом: ∆=Аизм-Атреб.

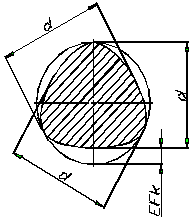

В основу нормирования положен принцип прилегающих прямых, окружностей, плоскостей, поверхностей и т.д.

Само отклонение оценивается наибольшим расстоянием от прилегающей поверхности до реальной по перпендикуляру.

Причины возникновения отклонений формы:

Овальность – износ посадочных поверхностей подшипников.

Огранка – бесцентровое шлифование.

Конусность – износ инструмента.

Бочкообразность – при обработке длинных тонких валов.

Седлообразность – при обработке коротких толстых валов.

Обозначение отклонений формы и расположения поверхности.

А – нормальная точность - 60%Т

В – средняя точность – 40%Т

С – высокая точность – 25%Т

Допуск формы:

Допуск расположения:

Примеры:

Отклонения формы цилиндрических поверхностей, их нормирование и примеры обозначения на чертежах допусков формы цилиндрических поверхностей.

Поперечное сечение:

Овальность Огранка Некруглость

Продольное сечение:

Конусообразность Бочкообразность Седлообразность