- •Вводная лекция по дисциплине «основы технологии производства и ремонта автомобилей»

- •1. Цели и задачи дисциплины

- •История

- •1. Изделие и его составные части.

- •2. Производственный и технологический процессы. Элементы технологического процесса.

- •Процесс - (от лат. Processus — продвижение) –

- •1) Последовательная смена явлений, состояний в развитии чего-нибудь.

- •3. Типы производств и их технико-экономическая характеристика

- •4. Отработка изделий на технологичность

- •Проектирование технологических процессов обработки деталей.

- •Конструкторская и технологическая подготовка производства

- •Размерный анализ технологического процесса.

- •1. Методы обеспечение припусков на обработку.

- •2. Назначение допусков на размеры, форму, расположение поверхностей.

- •Пример расчета операционных размеров обрабатываемой заготовки

- •Классификация методов достижения заданной точности исходного звена (по гост 16319-80)

- •Технология изготовления деталей автомобиля.

- •2. Общая характеристика деталей классов

- •3. Особенности базирования и механической обработки.

- •Классы точности

- •Способы обработки деталей в зависимости от классов точности

- •3. Качество поверхности детали. Влияние качества поверхностного слоя на эксплуатационные свойства деталей

- •3. Качество поверхностного слоя и его влияние на эксплуатационные свойства детали

- •Виды механизации (автоматизации)

- •Автоматизация средств технологического оснащения

- •Средства технологического оснащения при механизации (автоматизации)

- •Основы технологии ремонта машин

- •Производственный и технологический процессы ремонта машин

- •Разборочные и очистные процессы

- •Разборочные pаботы. Основы организации

- •Оценка технического состояния деталей и сборочных единиц.

Разборочные pаботы. Основы организации

Разборка - это комплекс операций, имеющих целью разъединение объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в строго определенной технологической последовательности.

В процессе капитального ремонта автомобилей и агрегатов трудоемкость разборочных работ составляет 10 - 15 % общей трудоемкости ремонта. Из них около 20 % - на прессовые соединения, а около 60 % трудоемкости приходится на резьбовые. Технологический процесс разборки приносит ремонтному предприятию до 70 % деталей, которые могут быть использованы для повторного использования.

Разборку автомобилей и их агрегатов совершают в соответствии со следующими основными правилами: - в первую очередь снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), после этого самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; - агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля доставляют на специализированные участки или рабочие места для идентификации и определения технического состояния и при необходимости ремонта

- в процессе разборки следует обязательно использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок используют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия).

По принципу организации разборка может быть: -стационарной; -подвижной (поточной). Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали осуществляется на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка широко применяется на предприятиях с единичным типом производства. Рабочие места по разборке автомобилей и агрегатов на специализированных ремонтных предприятиях могут быть организованы в поточную линию.

Структура разборочных работ включает в себя основные и вспомогательные элементы. Основные элементы занимают наибольший удельный вес в разборочном процессе, - это операции разборки резьбовых и прессовых соединений. Вспомогательные элементы - это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на производство вспомогательных элементов, достаточно значительна и является резервом снижения трудоемкости разборочных работ.

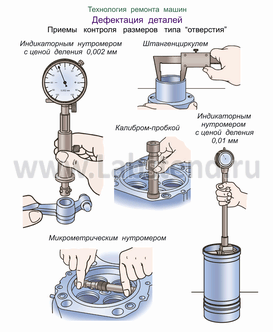

Оценка технического состояния деталей и сборочных единиц.

При дефектации контролируют в первую очередь те элементы деталей, которые в процессе эксплуатации подвергаются изнашиванию или иным внешним воздействиям, а уже после этого проверяют остальные элементы детали. Таким образом, общая методика контроля в процессе дефектации ставит целью быстрейшее выявление выбраковочных показателей детали или сборочной единицы, и в первую очередь контроль тех элементов объекта, которые работают в условиях, могущих вызвать тот или иной дефект.

В результате дефектации и сортировки, которые проводят контролеры после мойки и очистки от загрязнений, деталь может быть отнесена: 1)к годным, если все размеры соответствуют техническим требованиям; 2) негодным (в утиль), если имеется неисправимый дефект (трещина, деформация, превышающая допустимую и т.п.); 3)требующим восстановления, если у детали имеются дефекты, подлежащие восстановлению согласно ТТ.

Результаты дефсктации фиксируют путем маркировки деталей краской: зеленой отмечают детали, годные для дальнейшего использования, красной — негодные, желтой — требующие восстановления.