- •Оглавление

- •Общие указания

- •Задание № 1 Вопросы теоретического курса

- •Тема 1. Основные понятия о железнодорожном транспорте

- •Тема 2. Структура управления железнодорожным транспортом

- •Тема 3. Габариты

- •Тема 5. Путь и путевое хозяйство

- •Тема 6. Электроснабжение железных дорог

- •Тема 7. Подвижной состав железных дорог

- •Тема 8. Автоматика, телемеханика и связь

- •Тема 9. Раздельные пункты

- •Тема 10. Организация железнодорожных перевозок и движения поездов

- •Тема 11. Продукция транспорта и основные показатели

- •Задание № 2 Определение времени оборота грузового вагона

- •Задание №3 Грузовые вагоны нового поколения

- •Список используемых источников

- •Приложения

- •Приложение А Вопросы теоретического курса по вариантам

- •Приложение Б Исходные данные для выполнения задания № 2

- •Приложение В Исходные данные для выполнения задания № 3

- •Приложение Г образец оформления титульного листа

97.Показатели использования вагонов.

98.Нагрузка и производительность вагона.

99.Оборот и среднесуточный пробег грузового вагона.

100.Показатели использования локомотивов.

101.Планирование рабочего парка и выдачи грузовых локомо-

тивов.

Задание № 2 Определение времени оборота грузового вагона

Одним из важнейших показателей качества работы железных дорог и использование подвижного состава является оборот вагона.

Оборот грузового вагона – время от данной погрузки до следующей погрузки в тот же вагон.

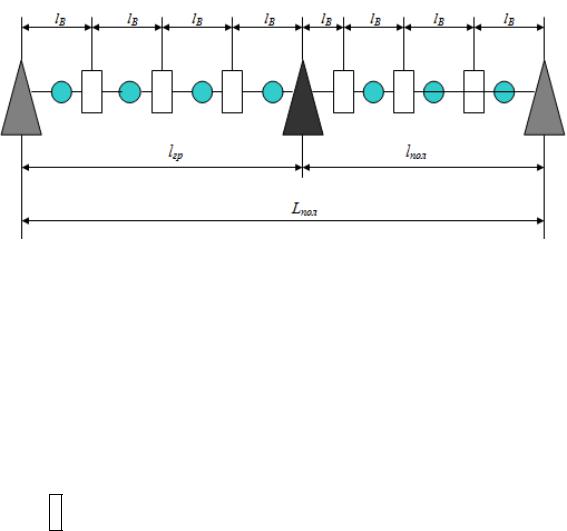

Для определения оборота вагона по формуле необходимо представить схему оборота вагона (рис. 1).

Рис. 1 – Схема оборота вагона

Условные обозначения:

- станция погрузки;

- станция погрузки;

- станция выгрузки;

- станция выгрузки;

- промежуточная станция;

- промежуточная станция;

- техническая станция (участковая, сортировочная)

9

С учетом принятых значений (рис. 1) оборот вагона можно определить по трехчленной формуле:

|

|

|

|

1 |

|

|

L |

|

|

L |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

пол |

|

пол |

|

t |

|

к |

|

t |

|

, |

|

(2.1) |

|||

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

24 |

|

|

у |

l |

|

тех |

|

М |

|

гр |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

ваг |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или |

|

|

|

|

|

|

||

1 |

|

|

L |

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

||||

|

|

|

|

|

пол |

|

|

|

|

|

|

|

пол |

|

|

|

|

|

, |

(2.2) |

||

|

24 |

|

|

тех |

tпр ст |

l |

|

tтех |

кМ |

tгр |

||||||||||||

|

|

|

|

|

|

|

|

|

|

ваг |

|

|

|

|

|

|

|

|||||

где Lпол – рейс вагона – расстояние, проходимое им за время оборота в груженом и порожнем состоянии, км:

|

|

|

Lпол = lгр (1+α), |

(2.3) |

|

где lгр – |

груженный рейс, км; |

|

|||

α – |

коэффициент порожнего пробега. |

|

|||

ν у - |

участковая скорость – средняя скорость по участку с уче- |

||||

|

том времени на разгон, замедление и стоянок на промежу- |

||||

|

точных станциях, км/ч; |

|

|||

ν тех – техническая скорость – средняя скорость по |

участку с |

||||

|

учетом времени на разгон, замедление, но без учета стоя- |

||||

|

нок на промежуточных станциях, км/ч; |

|

|||

tпр ст – общее время простоя вагона на всех промежуточных |

|||||

|

станциях; |

|

|||

lваг – |

вагонное плечо – среднее расстояние между техническими |

||||

|

станциями, км; |

|

|||

tтех – |

простой вагона на одной технической станции, ч; |

||||

tгр – |

простой вагона, приходящийся на одну грузовую опера- |

||||

|

цию (погрузку или выгрузку), ч; |

|

|||

tгр = |

tп U п |

tв U в |

, (2.4) |

|

|

|

|

|

|||

|

|

U п |

U в |

|

|

где tп, tв – соответственно простой вагона под погрузкой и выгрузкой, ч;

Uп,Uв – количество погруженных вагонов и выгруженных вагонов, ваг;

км – коэффициент местной работы:

кМ |

|

U п U в |

, |

(2.5) |

|

Uв |

|||||

|

|

|

|

||

|

10 |

|

|

||

где U – работа парка грузовых вагонов на дороге, ваг:

U U п U грпр , |

(2.6) |

где Uгр пр- количество принятых груженных вагонов, ваг.

Первый член в формуле оборота представляет собой время нахождения вагона на участке – в движении и на промежуточных станциях; второй член – время нахождения транзитного вагона на технических станциях и третий член формулы – время нахождения на станции погрузки и выгрузки.

От времени оборота вагона зависит рабочий парк вагонов, ваг:

n= θ ·U, |

(2.7) |

Таким образом, чем меньше оборот вагона, тем большую погрузку можно выполнить одним и тем же количеством вагонов, тем быстрее осуществляется товарооборот в стране, тем меньше требуется вагонов и тем выше экономические показатели работы железнодорожного транспорта.

На основании исходных данных требуется:

1Определить время оборота вагона.

2Найти сокращение времени оборота вагона при изменении одного показателя.

3Рассчитать уменьшение рабочего парка вагонов при сокращении времени оборота вагонов.

4Указать, какие мероприятия приведут к изменению данного показателя, повлиявшего на сокращение оборота вагона.

Исходные данные для решения задания № 2 приведены в прил. Б.

Задание №3 Грузовые вагоны нового поколения

При разработке грузовых вагонов нового технического уровня запланирована разработка трех категорий вагонов:

1.стандартные с увеличенной грузоподъемностью до 71–75 тонн с нагрузкой на ось 25тс (245кН) и с конструкционной скоростью 120 км/ч и большегрузных с грузоподъемностью 90–94 тонн с нагрузкой на ось 30 тс с конструкционной скоростью 100 км/ч;

2.скоростные с конструкционной скоростью до 140 км/ч с нагрузкой на ось до 20 тс и грузоподъемностью 50–60 тонн;

11

3. международные с грузоподъемностью 55–65 тонн с возможностью быстрого перехода с колеи 1520 мм на 1435 мм.

Переход к вагонам нового поколения предусматривает улучшение их потребительских свойств и технико-экономических параметров. При этом следует руководствоваться следующими критериями:

–соответствие всем действующим нормативным документам заказчика и прогнозам развития экономики в течение назначенного срока службы;

–удобство пользования, обеспечение сохранности грузов, возможности механизации погрузки и выгрузки;

–статистически значимое (не менее 5%) улучшение показателей производительности (грузоподъемности) в сравнении с лучшим из имеющихся в эксплуатации прототипов;

–сокращение капитальных вложений (не менее 5%) на поставки новых вагонов для освоения требуемого объема перевозок;

–экономия (не менее 10%) эксплуатационных расходов;

–применение тележек улучшенной конструкции с усовершенствованными системами рессорного подвешивания и автоматического тормоза, безремонтными конструкциями естественных пар трения в течение пробега до капитального ремонта, статистически значимым снижением динамических нагрузок в несущих узлах вагонов и в элементах верхнего строения пути;

–снижение удельной материалоемкости на единицу грузоподъемности, объема кузова и площади пола;

–экологическая безопасность, возможность утилизации после окончания назначенного срока службы, предотвращение потерь груза через неплотности кузовов и выветривание с открытой поверхности.

Колесная пара для вагонов нового поколения

Колесная пара представляет собой элемент тележки грузового вагона, обеспечивающий движение поезда и передачу нагрузок от вагона на элементы верхнего строения пути и состоит из:

– оси, представляющей собой сплошной (или полый) вал переменного по длине сечения, состоящий из двух шеек оси диаметром 150 мм, на которые устанавливаются на прессовой посадке двухрядные конические роликовые подшипники кассетного типа и буксовые узлы;

12

–двух предподступичных частей диаметром 185 мм, на которые устанавливаются на прессовой посадке задние крышки с уплотнениями буксовых узлов;

–двух подступичных частей диаметром 210 мм, на которые на прессовой посадке устанавливаются два колеса, и средней части оси диаметром 180 мм; галтели переходов от одной части к другой выполняются в соответствии с ГОСТ 22780–93.

Все части оси механически обрабатываются и упрочняются накатыванием роликами в соответствии с "Технологической инструкцией по упрочнению накатыванием роликами осей колесных пар вагонов" ТИ32ЦВ- НИИЖТ-86. Торцевые части оси имеют три резьбовых отверстия М24, расположенные равномерно (120°) на окружности диаметром 100 мм. Материал оси по ГОСТ 4728–96. Оси в необходимом количестве будут изготавливаться ГУП «ПОУралвагонзавод»;

–двух колес наружным номинальным диаметром 957 мм, установленных на подступичные части оси методом прессовой посадки, обеспечивающей надежную работу на весь срок службы колеса в соответствии с ГОСТ 4835–80.

Колесо состоит из ступицы, диска и обода; зоны переходов от ступицы к диску и от диска к ободу выполняются без «перегибов» таким образом, чтобы максимально снизить влияние концентраторов напряжений;

–диск упрочняется наклепом дробью или другим методом;

–толщина обода обеспечивает возможность многократного восстановления профиля поверхности катания, который выполняется по ГОСТ 9036–88.

Колесо изготавливается из материала по ГОСТ 10791–89 или из специального химического состава, обеспечивающего повышенную твердость после термообработки до 350–380 НВ, позволяющего поднять в 1,5–2 раза износостойкость гребня колеса и в 1,5–2 раза снизить выщербинообразование. Поверхности колеса механически обрабатываются в соответствии с ГОСТ 9036–88. В настоящее время фактические мощности двух российских заводов (Нижнетагильский металлургический комбинат и (Выксунский металлургический завод) составляют около 480 тыс. цельнокатаных колес в год при минимальной потребности около 680 тыс.

Учитывая недостаточные мощности российских заводов по производству цельнокатаных колес, а также, принимая во внимание необходимость улучшения эксплуатационных свойств колес, развернуты

13

работы по строительству специальных заводов для изготовления стальных литых колес;

– двух буксовых узлов с подшипниками качения, передающих вертикальную и горизонтальную нагрузки от тележек и кузова вагона через колесную пару на верхнее строение пути.

Буксовый узел состоит из одного двухрядного конического подшипника кассетного типа габарита 150x250x175 мм с общим наружным кольцом и встроенными уплотнениями, нагрузка на который от тележки передается через специальный адаптер (седло). Конические подшипники кассетного типа заправлены консистентной литиевой смазкой на заводе-изготовителе, кольца и ролики подшипников изготавливаются из цементуемых марок стали, за счет чего образуется твердый поверхностный слой и мягкая сердцевина, лабиринтные уплотнения бесконтактного типа. Гарантированный ресурс работы подшипников составляет не менее 10 лет; допускаемый диапазон температур для работы подшипников буксового узла – 60°С...+120°С. Конструкция адаптеров обеспечивает ограниченную свободу перемещения колесных пар относительно боковых рам тележки, исключая возможность кососимметричного их защемления в направляющих боковых рам, опорные поверхности адаптеров обеспечивают их безремонтную работу до капитального ремонта тележки. При использовании упругого элемента в узле сочленения колесных пар с боковыми рамами он контактирует с наружной поверхностью подшипника и соответствующей формой проема боковой рамы или адаптера. Боковая рама тележки имеет устройство, предотвращающее от выпадения адаптера в эксплуатации. Торцевое крепление подшипников на шейках оси осуществляется при помощи шайбы крепительной и трех болтов М24.

Монтаж и демонтаж буксовых узлов кассетного типа производится на автоматической установке в течение 60 секунд, способ посадки узлов прессовый (холодный), не требующий температурной выдержки после монтажа (напрессовки) подшипника.

При обточке колесной пары при всех видах ремонта не требуется демонтаж элементов торцевого крепления и узла в целом, центр ко- лесо-токарного станка проходит через специальное отверстие в передней крышке узла в торец оси.

Диагностирование кассетных буксовых узлов в пути следования осуществляется имеющейся напольной аппаратурой типа ДИСК (ПО-

14

НАБ), а при ремонте колесных пар виброакустическими установками типа УДП–85.

В настоящее время опытные образцы отечественных кассетных подшипников, изготовленных ВПЗ–15 (г. Волжский, Волгоградская область) проходят испытания в буксах грузовых вагонов на экспериментальном кольце ВНИИЖТ и пассажирских вагонов постройки ОАО "Тверской вагоностроительный завод".

Тормозное оборудование

На вагонах нового поколения с нагрузкой на ось 25 тс предполагается установка тормозного оборудования в традиционном исполнении, с односторонним нажатием композиционных колодок на колесо, а с нагрузкой на ось 30 тс – колодочный двусторонний пневматический или дисковый.

Для отвода тормозных колодок при отпущенном тормозе тележки оборудуются устройством торсионного типа.

Крепление тормозных башмаков на триангеле будет осуществлено без применения резьбовых соединений, что существенно упростит их замену в эксплуатации.

В шарнирных соединениях будут применены износостойкие втулки, что повысит надежность работы этих узлов и упростит их ремонт.

Основная цель дополнительных разработок – увеличение межремонтного пробега.

Кузов

Основные отличительные особенности кузова полувагона для нагрузки на ось 25 тс (30 тс) заключаются в следующем:

–повышение прочности и коррозионной стойкости листового проката и профилей, за счет применения новых марок сталей;

–разработка новой конструкции рамы кузова, обеспечивающей снижение напряжений в узлах и элементах кузова: шкворневые стойки, шкворневой узел и т.д.

Для реализации этого предложения требуется с помощью САПР создать конструкцию кузова, обеспечивающую распределение продольных и вертикальных нагрузок за счет усиления продольных и поперечных балок, а также буферных брусьев либо за счет оптимизированного конструктивного решения.

Кроме улучшения прочностных свойств кузова, усиления рамы кузова в целом необходимо снизить центр тяжести вагона, что улуч-

15

шит устойчивость полувагона в порожнем режиме, и, кроме того, создаст дополнительные объемы для перевозки сыпучих грузов.

Наиболее серьезной конструктивной переделке должна быть подвержена нефтебензиновая цистерна. В существующей конструкции котел цистерны не является несущей конструкцией: все нагрузки

– продольные сжатия и растяжения и вертикальные статические и динамические – воспринимает только рама. Следствие такого конструктивного решения – массовые повреждения рамы, прежде всего, в зоне шкворневого узла, упоров автосцепного оборудования и буферного бруса.

Используя накопленный опыт создания и внедрения в эксплуатацию 8-ми осных безрамных цистерн на железных дорогах России и стран СНГ, а, также имея в виду многолетний опыт создания 4-х осных цистерн в странах Западной Европы, Северной Америки, было принято решение разработать безрамную конструкцию цистерны.

Преимущества безрамной цистерны:

–существенное понижение центра тяжести вагона;

–наиболее полное использование пространства между тележками за счет переменного диаметра котла (большего в среднем сечении), что позволит сохранить длину вагона по осям сцепления, а значит, сохранит ее потребительские свойства (сохранятся существующие модули по наливу и сливу цистерн).

В настоящее время рассматриваются две конструкции безрамных цистерн, разрабатываемых на альтернативной основе ГУП «ПО Уралвагонзавод» и ОАО «Рузхиммаш» (г. Рузаевка).

Типоразмерный ряд вагонов-цистерн для нефтепродуктов создается на базе 3-групповой специализации. Важнейшим отличием нового поколения вагонов-цистерн будет их большая статическая нагрузка при перевозке светлых нефтепродуктов, экологическая и пожарная безопасность. Для этого предусматривается разработка систем герметичной погрузки-выгрузки, защиты котлов цистерн от пробоя и повышение их огнестойкости в зоне пожара.

В зависимости от физико-химических свойств перевозимых грузов разрабатываются следующие типы вагонов-цистерн:

А – для жидких грузов; Б – для перевозки вязких и затвердевающих грузов;

В – для перевозки сжиженных грузов.

Обеспечивается следующее конструктивное исполнение ваго- нов-цистерн:

16

– с котлом из низколегированной стали: с внутренним покры-

тием;

–без внутреннего покрытия;

–с котлом из нержавеющей стали;

–с котлом из алюминиевых сплавов;

–с котлом из стеклопластика;

–с нижним сливом; с верхним сливом; с разгрузкой методом передавливания;

–с герметизацией разгрузочных устройств от попадания паров

ватмосферу.

Продолжаются работы по разработке нового сливного прибора. Отечественные и зарубежные опытные образцы проходят эксплуатационную проверку. Предусматривается разработка цистерны с системой пожарной безопасности (особенно цистерн для перевозки сжиженных газов и других опасных грузов).

Главным направлением совершенствования крытых вагонов будет максимальное удовлетворение требований грузоотправителей в части удобства погрузки-выгрузки, крепления и сохранности перевозимых грузов. Предусматривается увеличение объема кузова, устройство пола из наборных металлических секций со специальным покрытием, оборудование подвижными съемными перегородками, разрабатывается новая конструкция дверей с устройствами, предотвращающими навал груза. Улучшается теплоизоляция кузова, обеспечивается возможность установки усовершенствованного оборудования для людских перевозок.

Основным направлением совершенствования универсальных платформ является согласование их размеров и технических характеристик с требованиями на перевозку новой номенклатуры грузов. Намечается повысить прочность пола применением наборных металлических секций с покрытием. От перевозки сыпучих грузов на платформах необходимо отказаться.

Начаты работы по типоразмерному ряду платформ для перевозки контейнеров.

Скоростная платформа для перевозки контейнеров общей длиной до 40 фут. (~12 м) предназначена для эксплуатации в пассажирских и грузобагажных поездах. По своим ходовым качествам и воздействию на путь она не будет отличаться от пассажирских вагонов. Предусмотрено оборудование этой платформы электропневматическим тормозом и электромагистралью. Скоростная платформа для перевозки контейнеров общей длиной до 60 фут (~ 18 м) предназначена

17

для эксплуатации в ускоренных грузовых поездах. Последняя платформа изготавливается Брянским машиностроительным заводом, тележка – специальным конструкторским бюро (г.Тверь).

Опытный образец новой платформы изготовлен в IV кв. 2000 г. Все платформы предусматривается оборудовать поглощающими аппаратами повышенной энергоемкости.

Разработка типоразмерного ряда вагонов-хопперов с повышенными осевыми нагрузками преследует основную цель – обеспечить грузополучателям значительное сокращение расходов и трудозатрат за счет улучшенных технических параметров новой конструкции. Время выгрузки за счет усовершенствованной конструкции разгрузочных люков вагона-хоппера сократится на 20-25%. Универсальность конструкций будет повышена за счет возможности промывки кузова, что позволит использовать вагоны-хопперы для перевозки более широкой номенклатуры сыпучих грузов.

Конструкционные материалы – один из основных факторов, от которого зависит эффективность грузового вагона. Повышение прочностных свойств и коррозионной стойкости позволяют снизить массу тары вагона, а следовательно, увеличить массу перевозимого груза, а также уменьшить эксплуатационные расходы на ремонт кузова в эксплуатации и при плановых ремонтах.

В соответствии с утвержденными в 2000г. нормативными документами для вагонов нового поколения будут применены новые марки листовой и профильной сталей, класс прочности которых существенно повышен. Все новые марки сталей и класс прочности согласованы заводами-производителями (Нижнетагильский металлургический комбинат, Магнитогорский металлургический комбинат). Тем не менее, даже новые марки сталей не обеспечат на данной стадии служебных свойств лучших зарубежных аналогов.

Поэтому следует, начиная с 2005 г., переориентировать промышленность на новые марки сталей с повышенным классом прочности.

На основании исходных данных требуется:

1. Рассмотреть основные требования, предъявляемые к вагонам. Указать назначение вагона Вашего варианта, его основные узлы, пояснив текст согласованными с ним схемами.

Дать определение технико – экономических параметров вагона и указать их величины применительно к рассматриваемому варианту.

18

Привести перспективные величины основных технико– экономических параметров.

Привести определения габаритов и указать их системы для подвижного состава. Перечислить типы габаритов и выполнить вписывание вагона Вашего варианта (прил. В) в габарит соответствующего типа.

2.Рассмотреть устройство колесных пар, применяемых под заданным вагоном, указать их основные размеры и составляющие элементы, описав химический состав и механические свойства материала каждого из них.

Указать конструктивно возможные варианты профилей поверхностей катания колесных пар, привести основные размеры выбранного профиля катания, пояснив назначение составляющих элементов профиля.

Рассмотреть комплекс сил, действующих на колесную пару вагона. Расчет оси колесной пары на прочность выполнить одним из приближенных методов. Указать места концентрации напряжений в оси.

3.Рассмотреть конструкции применяемых типов подшипников качения, способы их посадки на шейку оси. Рассчитать подшипник качения на долговечность. Указать условия безопасной работы букс с подшипниками качения и их преимущества.

Все вопросы описательного характера должны быть пояснены чертежами, диаграммами и схемами, расположенными по тексту.

Исходные данные для решения задания № 3 приведены в прил.

В.

Задание № 4 Выбор и обоснование мест установки и показаний све-

тофоров, сигнальных указателей и сигнальных знаков

Для четкой организации движения поездов и безопасности движения на железнодорожном транспорте применяют устройства сигнализации, централизации и блокировки (СЦБ).

Сигнализация – единая система сигналов и технических средств для передачи приказов при движении поездов и маневровой работе.

Централизация – комплекс технических средств для управления стрелками и сигналами из единого пункта (центра) управления.

19

Блокировка – система автоматики, обеспечивающая разграничение поездов по времени при движении на железнодорожном участке.

Все устройства СЦБ в зависимости от их назначения делятся на две группы:

–устройства СЦБ на перегонах (автоблокировка, полуавтоблокировка и автоматическая локомотивная сигнализация);

–устройства СЦБ на станциях (электрическая, диспетчерская и горочная централизация).

В устройствах СЦБ для регулирования движения поездов, маневровой работы и обеспечения безопасности движения применяются сигналы.

Сигналы на железнодорожном транспорте служат для обеспечения безопасности движения, а также для четкой организации движения поездов и маневровой работы.

По способу восприятия сигналы подразделяются на видимые и звуковые.

Видимые сигналы выражаются цветом, формой, положением и числом сигнальных показаний. Для подачи видимых сигналов служат сигнальные приборы такие, как светофоры, семафоры, диски, щиты, фонари, флаги, сигнальные указатели и сигнальные знаки.

Видимые сигналы по времени их применения подразделяются на следующие типы:

1) круглосуточные, подаваемые одинаково в светлое и темное время суток, такими сигналами служат огни светофоров установленных цветов, маршрутные и другие световые указатели, постоянные диски уменьшения скорости, квадратные щиты желтого цвета (обратная сторона зеленого цвета), красные диски со светоотражателем для обозначения хвоста грузового поезда, сигнальные указатели и знаки;

2) дневные, подаваемые в светлое время суток; для подачи таких сигналов служат диски, щиты, флаги, крылья семафоров и сигнальные указатели (стрелочные, путевого заграждения, устройств сбрасывания

игидравлических колонок);

3) ночные, подаваемые в темное время суток; такими сигналами служат огни установленных цветов в ручных и поездных фонарях, фонарях на шестах, крыльях семафоров и сигнальных указателях.

Ночные сигналы должны применяться и в дневное время при тумане, метели и других неблагоприятных условиях, когда видимость

20

дневных сигналов остановки менее норм, установленных для светофоров в соответствии с пунктом 4 приложения № 3 к Правилам.

В железнодорожных тоннелях применяются только ночные или круглосуточные сигналы.

Звуковые сигналы выражаются числом и сочетанием звуков различной продолжительности. Значение их днем и ночью одно и то же.

Для подачи звуковых сигналов служат свистки локомотивов, мотор-вагонных поездов и специального самоходного железнодорожного подвижного состава, ручные свистки, духовые рожки, сирены, гудки и петарды.

Взрыв петарды требует немедленной остановки поезда.

Светофоры по назначению подразделяются на следующие типы:

1)входные – разрешающие или запрещающие поезду следовать

сперегона на железнодорожную станцию;

2)выходные – разрешающие или запрещающие поезду отправиться с железнодорожной станции на перегон;

3)маршрутные – разрешающие или запрещающие поезду проследовать из одного района железнодорожной станции в другой;

4)проходные – разрешающие или запрещающие поезду проследовать с одного блок-участка (межпостового перегона) на другой;

5)прикрытия – для ограждения мест пересечений железнодорожных путей в одном уровне другими железнодорожными путями, трамвайными путями и троллейбусными линиями, разводных мостов и участков, проходимых с проводником;

6)заградительные – требующие остановки при опасности для движения, возникшей на железнодорожных переездах, крупных искусственных сооружениях и обвальных местах, а также при ограждении сос тавов для осмотра и ремонта вагонов на станционных железнодорожных путях;

7)предупредительные – предупреждающие о показании основного светофора (входного, проходного, заградительного и прикрытия);

8)повторительные – для оповещения о разрешающем показании выходного, маршрутного, въездного (выездного), технологического и о показании горочного, маневрового светофоров, когда по местным условиям видимость основного светофора не обеспечивается;

21

9)локомотивные – для разрешения или запрещения поезду следовать по перегону с одного блок-участка на другой, а также предупреждения о показании путевого светофора, к которому приближается поезд;

10)маневровые – разрешающие или запрещающие производство маневров;

11)горочные – разрешающие или запрещающие роспуск вагонов с горки;

12)въездные (выездные) – разрешающие или запрещающие въезд железнодорожного подвижного состава в производственное помещение и выезд из него на железнодорожных путях необщего пользования;

13)технологические – разрешающие или запрещающие подачу или уборку железнодорожного подвижного состава при обслуживании объектов, расположенных на железнодорожных путях необщего пользования (вагоноопрокидывателей, вагонных весов, устройств для восстановления сыпучести грузов, сливо-наливных устройств и др.).

Один светофор может совмещать несколько назначений (входной и выходной, выходной и маневровый, выходной и маршрутный и др.).

В качестве источников света в светофорах используют светоизлучающие диоды или лампы накаливания. Светофоры применяются линзовые, [5] (рис. 16) или прожекторные,[5] (рис. 17); по расположению они подразделяются на мачтовые , [5] (рис. 18, 19, 21), карликовые, [5] (рис. 20), а также устанавливаемые на мостиках, консолях, фермах мостов, стенах тоннелей, а на железнодорожных путях необщего пользования также на стенах производственных помещений.

Сигнальные огни на светофорах применяются: непрерывно горящие, нормально негорящие, немигающие и мигающие (периодически загорающиеся и гаснущие).

Нормально негорящие сигнальные огни проходного светофора на участках, оборудованных автоблокировкой, загораются при вступлении поезда на блок-участок перед ним и гаснут после выхода поезда

с этого блок – участка.

На светофоре должна быть предусмотрена литерная табличка, содержащая его обозначение. Проходные светофоры автоблокировки обозначаются цифрами, все остальные светофоры – буквами или буквами и цифрами. На двухпутных и многопутных перегонах вновь оборудуемых постоянно действующими устройствами для организации

22

движения по неправильному железнодорожному пути по сигналам локомотивных светофоров литерная табличка должна быть предусмотрена в том числе и на обратной стороне мачт проходных светофоров.

Основные значения сигналов, подаваемых светофорами (независимо от места установки и их назначения), следующие:

1)один зеленый огонь – разрешается движение с установленной скоростью; следующий светофор открыт;

2)один желтый мигающий огонь – разрешается движение с установленной скоростью; следующий светофор открыт и требует проследования его с уменьшенной скоростью;

3)один желтый огонь – разрешается движение с готовностью остановиться; следующий светофор закрыт;

4)два желтых огня, из них верхний мигающий – разрешается проследование светофора с уменьшенной скоростью; поезд следует с отклонением по стрелочному переводу; следующий светофор открыт;

5)два желтых огня – разрешается проследование светофора с уменьшенной скоростью и готовностью остановиться у следующего светофора; поезд следует с отклонением по стрелочному переводу;

6)один красный огонь – стой! Запрещается проезжать сигнал;

7)один лунно-белый огонь – разрешается маневровому составу проследовать маневровый светофор и далее руководствоваться показаниями попутных светофоров или указаниями (сигналами) руководителя маневров;

8)один синий огонь – запрещается маневровому составу проследовать маневровый светофор.

Применение перечисленных сигналов на светофорах различного назначения предусматривается в соответствующих пунктах настоящего приложения. Порядок применения этих сигналов в других не предусмотренных настоящим приложением случаях с соблюдением их сигнального значения устанавливается владельцем инфраструктуры или владельцем железнодорожных путей необщего пользования.

На железнодорожных путях необщего пользования, оборудованных двузначной сигнализацией, допускается устанавливать значения показаний светофоров (кроме заградительных и светофоров прикрытия) владельцу железнодорожных путей необщего пользования.

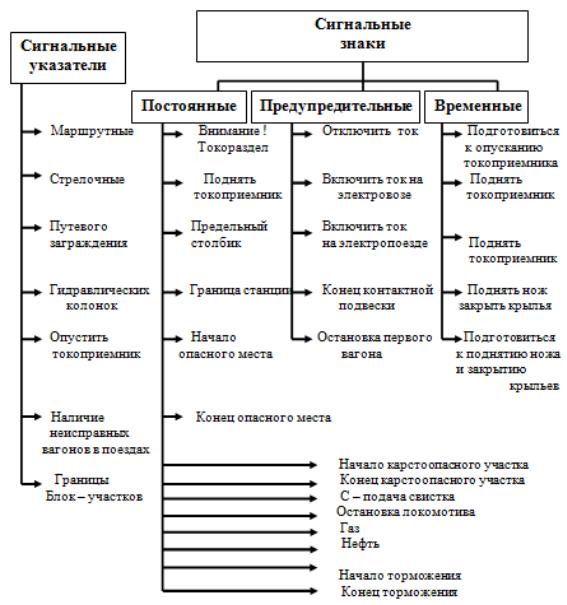

Для передачи дополнительных указаний на дорогах применяют самые разнообразные по назначению и виду сигнальные указатели и сигнальные знаки (рис. 2.)

23

Рис. 2 – Классификация сигнальных указателей и сигнальных знаков

Различают следующие типы сигнальных указателей:

-маршрутные – для указания номера пути приема или направления следования поезда;

-стрелочные, указывающие положение стрелок на движении по прямому или боковому пути;

-путевого заграждения, сигнализирующие о заграждении пу-

ти;

-указатели наличия неисправных вагонов в поездах – средства автоматического контроля технического состояния подвижного состава на ходу;

-«опустить токоприемник", расположенные перед воздушным промежутком на электрифицированных линиях.

24

Сигнальные знаки подразделяются на постоянные, предупредительные и временные.

К ним относятся:

-постоянные (общие) – предельные столбики, щиты «Граница станции», «Начало опасного места», « Конец опасного места» и др.;

-предупредительные - «Остановка первого вагона», «Конец контактной подвески» и др.;

-временные – используются при неисправности контактной сети, производстве ремонтно – профилактических работ: «Опустить токоприемник», «Поднять токоприемник» и др., а так же на участках, где работают снегоочистители: «Поднять нож, закрыть крылья» и др.

Каждый сигнальный знак, в отличие от светофоров и сигнальных указателей, имеет только одно сигнальное значение.

В задании № 4 необходимо описать следующие пункты:

1Классификация сигналов.

2Классификация светофоров по назначению.

3Полуавтоматическая блокировка, принцип действия.

4Автоматическая блокировка, принцип действия.

5Классификация автоблокировки в зависимости от количества главных путей.

6Классификация автоблокировки в зависимости от рода тока.

7Классификация автоблокировки в зависимости от количества применяемых сигналов.

8Виды связи.

25