- •И.В. Коношин, а.В. Волженцев, а.В. Звеков

- •Меры оказания первой помощи

- •Предварительное натяжение клинового ремня

- •Доильный зал:

- •Доение вне помещения:

- •1. Насос и электродвигатель

- •3. Грубая настройка подачи масла

- •4. Точная настройка подачи масла.

- •1. Описание

- •2. Порядок проведения работы

- •Порядок проведения работ

- •Вопросы для контроля

- •Порядок выполнения работы

- •1 Общие сведения

- •2 Расчет мощности привода сепаратора

- •3 Определение теоретической производительности сепаратора

- •4 Проведение экспериментального исследования сепаратора

- •5 Анализ полученных результатов исследования

- •6 Составление отчета

- •Вопросы для контроля

- •1. Пастеризаторы молока и их классификация

- •2. Устройство пастеризаторов

- •3. Обоснование параметров и режимов аппаратов для пастеризации молока

- •Глоссарий

- •Литература

- •Интернет-ресурсы

2. Устройство пастеризаторов

Ванны длительной пастеризации типа ВДП, ИПКС, РВПП и др. (рисунок 14.3) отличаются по вместимости, габаритам и массе (таблица 14.1). Они предназначены для пастеризации молока, приготовления кисломолочных продуктов на животноводческих предприятиях и молокоперерабатывающих заводах [25].

а б

в г д

а – ванны длительной пастеризации ВДП, ВДП-Э и ВДП-Б; б – ванны длительной пастеризации ИПКС-011 и ИПКС-011(Н); в – ванны длительной пастеризации ИПКС-072-100 и ИПКС-072-100(Н); г – ванна длительной пастеризации молока РВПП-0,35; д – ванны пастеризационные Г6-ОПА-600 и Г6-ОПБ-1000

Рисунок 14.3 – Общий вид ванн длительной пастеризации

Ванна длительной пастеризации (ВДП) представляет собой трёхстенную ёмкость (из нержавеющей стали), состоящую из рабочей зоны, рубашки, теплоизоляции и облицовки, снабженную устройствами для залива и слива продукта, мешалкой, датчиками контроля уровня, температуры и пультом управления [27].

1 – мотор-редуктор; 2 – люк; 3 – теплоизоляция; 4 – трубка уровнемера; 5 – мешалка; 6 – вход воды (теплоносителя); 7 – выход продукта; 8 – люк ТЭНов; 9 – ТЭНы; 10 – пробоотборник; 11 – выход (перелив) воды (теплоносителя); 12 – датчик уровня воды (теплоносителя); 13 – датчик температуры воды (теплоносителя); 14 – датчик температуры продукта; 15 – вход продукта; 16 – светильник; 17 – моющая головка; 18 – регулируемые опоры

Рисунок 14.4 – Схема ванны длительной пастеризации

Нагрев и поддержание необходимой температуры продукта, может обеспечиваться, как встроенными ТЭНами (электронагрев) (рисунок 14.4), которые расположены в пространстве между наружной и внутренней стенами водяной рубашки ВДП, так и паром (паровой нагрев). Охлаждение производится холодной, проточной или ледяной водой в зависимости от технического задания заказчика (возможна работа под давлением). Пульт управления позволяет задавать и поддерживать автоматически необходимые режимы работы ванны длительной пастеризации. Перемешивание продукта осуществляется мешалками различных типов (рисунок 14.5), вращающихся от мотор-редуктора.

а б в г

д е ж

а, б, в, г, – рамные мешалки; д – пропеллерная мешалка; е – якорная мешалка; ж – турбинная мешалка

Рисунок 14.5 – Типы мешалок ВДП

Пастеризаторы типа ВДП выпускаются различных объемов (от 50 до 10000 л). В таблице 14.1 приведены технические характеристики некоторых типов ванн длительной пастеризации [26].

|

Таблица 14.1 |

ВДП-3500 |

ВДП-Э-3500 |

ВДП-Б-3500 |

3500 |

2,6-2,7 |

3 |

54 |

1900× 2000× 2800 |

800 | ||||

|

ВДП-2500 |

ВДП-Э-2500 |

ВДП-Б-2500 |

2500 |

3 |

54 |

2100× 2210× 2400 |

700 | ||||||

|

ВДП-1500 |

ВДП-Э-1500 |

ВДП-Б-1500 |

1500 |

1,5 |

48 |

1400× 1510× 2550 |

440 | ||||||

|

ВДП-1000 |

ВДП-Э-1000 |

ВДП-Б-1000 |

1000 |

1,1 |

48 |

1400× 1510× 2200 |

310 | ||||||

|

ВДП-600 |

ВДП-Э-600 |

ВДП-Б-600 |

600 |

0,75 |

36 |

990× 1095× 1240 |

260 | ||||||

|

ВДП-350 |

ВДП-Э-350 |

ВДП-Б-350 |

350 |

0,5 |

24 |

925× 1035× 1900 |

220 | ||||||

|

ВДП-250 |

ВДП-Э-250 |

ВДП-Б-250 |

250 |

0,5 |

24 |

765× 875× 1800 |

180 | ||||||

|

ВДП-150 |

ВДП-Э-150 |

ВДП-Б-150 |

150 |

0,37 |

18 |

780× 880× 1640 |

160 | ||||||

|

ВДП-100 |

ВДП-Э-100 |

ВДП-Б-100 |

100 |

0,37 |

12 |

750× 650× 1300 |

150 | ||||||

|

ВДП-50 |

ВДП-Э-50 |

ВДП-Б-50 |

50 |

0,37 |

6 |

520× 600× 1200 |

90 | ||||||

|

Наименование |

Модели с электронагревом |

Модели с паровым барботером |

Рабочий объем, л |

Частота вращения мешалки, об/мин |

Мощность привода мешалки, кВт |

Мощность ТЭНов (для моделей с электронагревом), кВт |

Габаритные размеры B×L×H, мм |

Масса, кг | |||||

|

Продолжение таблицы 14.1 |

Г6-ОПБ-1000 |

1000 |

– |

1,5 |

1410× 1880× 2015 |

625 |

| ||||||

|

Г6-ОПА-600 |

600 |

– |

1,1 |

1410× 1880× 1660 |

535 |

| |||||||

|

РВПП-0,35 |

35 |

3 |

0,75 |

1030× 1300× 1900 |

187 |

| |||||||

|

ИПКС-072-1000-01П(Н) |

1000 |

35 |

1 |

1350× 1600× 1750 |

385 |

| |||||||

|

ИПКС-072-630-01(Н) |

630 |

35 |

76 |

1150× 1300× 1750 |

320 |

| |||||||

|

ИПКС-072-350-01 |

350 |

35 |

46 |

1250× 1200× 1800 |

220 |

| |||||||

|

ИПКС-072-200-01 |

200 |

35 |

31 |

1050× 1100× 1650 |

160 |

| |||||||

|

ИПКС-011-150 |

150 |

35 |

31 |

1050× 1100× 1650 |

160 |

| |||||||

|

ИПКС-011 (А) |

100 |

62 |

12,4 |

805× 788× 1820 |

100±10 |

| |||||||

|

ИПКС-011 |

100 |

35 |

12,4 |

750× 800× 1550 |

115 |

| |||||||

|

Наименование |

Рабочий объем, л |

Частота вращения мешалки, об/мин |

Установленная мощность, кВт |

Габаритные размеры B×L×H, мм |

Масса, кг |

| |||||||

Пластинчатые пастеризационно-охладительные установки

Пластинчатые пастеризаторы имеют такую же конструкцию, как и пластинчатые охладители. Отличительная особенность – установка между нержавеющими пластинами термостойких прокладок. Движение молока и воды чередуется в противотоке. Водяной и молочный насосы создают требуемый для движения потоков напор. Теплообмен происходит между потоками горячей воды и молока, разделенными тонкими пластинами из нержавеющей стали. Для повышения эффективности использования пастеризаторов и охладителей используют теплообменники-регенераторы.

В зависимости от модели пастеризационно-охладительные установки могут различаться производительностью и температурным режимом, но при соблюдении всех требований качество полученного продукта остаётся неизменным. Конструкцию и принцип работы установок подобного типа рассмотрим на примере пастеризационно-охладительных установок Б6-ОП2-Ф-1 и ОПТ-3 (рисунок 14.6).

Рисунок 14.6 – Пастеризационно-охладительная установка ОПТ-3

Конструкция и принцип работы установки Б6-ОП2-Ф-1

Установка Б6-ОП2-Ф-1 предназначена для центробежной очистки от механических примесей, пастеризации, выдержки при температуре пастеризации и охлаждения молока от больных и здоровых коров, соков и др. жидких пищевых продуктов (с электронагревом промежуточного теплоносителя). Она состоит из следующих основных узлов (рисунок 14.7): уравнительного бака 4, насоса для молока 3, пластинчатого пастеризатора, молокоочистителя, выдерживателя с электронагревателем, трубопроводной аппаратуры, насоса для горячей воды, перепускного клапана, пульта управления и системы контроля, регулирования и сигнализации.

1 – выдерживатель; 2 – секции регенерации; 3 – молочный насос; 4 – уравнительный бак; 5 – пульт управления; 6 – молокоочиститель; 7 – водонагреватель; 8 – насос горячей воды; 9 – перепускной клапан; 10 – кран; 11 – проходной кран; 12, 13 – манометры; 14 – трехходовой кран; 15 – кран; I и II – секции первой и второй регенерации; III – секция пастеризации; IV – секция водяного охлаждения; V – секция рассольного охлаждения

Рисунок 14.7 – Схема пастеризационно-охладительной установки Б6-ОП2-Ф-1

Пуск установки и выход на режим пастеризации осуществляется на воде. Для чего открывают кран 10 и пускают воду в уравнительный бак 4. Затем запускают молокоочиститель 6, через 2…3 мин включают насос 3 для молока, а затем проходным краном 11 устанавливают давление воды в линии 1,2 – 1,4 атм., чтобы вода или молоко не переливались из молокоочистителя 6. Далее включают водонагреватель 7 и насос горячей воды 8 при закрытом вентиле 15. После этого медленно открывают кран 15 и смотрят на показание манометра, установленного на линии горячей воды, которое должно быть не более 1,8 - 2 атм. Вода насосом для молока через кран подается в секцию регенерации 1 пастеризатора. Из секции регенерации вода направляется в молокоочиститель и затем снова возвращается в секцию регенерации 2 и далее в секцию пастеризации. На выходе из пастеризатора установлен платиновый преобразователь. Требуемая температура пастеризации поддерживается электронным мостом, смонтированным в пульте управления 5. Если температура пастеризации ниже 90 oC (для молока от больных коров) и ниже 70 oC (для молока от здоровых коров), вода поступает через перепускной клапан 9 снова в уравнительный бак. Процесс длится до тех пор, пока температура пастеризации не достигнет заданной (71 или 91 oC). При достижении температуры пастеризации перепускной клапан переключает воду на розлив. Вода направляется в выдерживатель на 20 или 300 с, а затем возвращается в секции регенерации I и II, секцию водопроводной воды IV, секцию ледяной воды V и в автоцистерну. Затем краном 10 перекрывают воду и подают молоко.

Перед началом и в конце работы обязательно проводят мойку и стерилизацию установки.

Конструкция и принцип работы установки ОПТ-3

Установка ОПТ-3 предназначена для пастеризации и охлаждения молока, смесей мороженого, молочных и других пищевых продуктов в закрытом потоке. Она состоит из следующих основных узлов (рисунок 14.8): уравнительного бака 1, центробежного насоса для молока 2, пластинчатого аппрата 3, секции пастеризации 4, переключающего клапана 5, выдерживателя 6, пульта управления 7.

Продукт поступает в уравнительный бак 1 с поплавковым регулятором уровня. Центробежным насосом 2 из уравнительного бака продукт подается в секцию регенерации пластинчатого аппарата 3 для теплообмена с пастеризованным продуктом. Из секции регенерации продукт поступает в секцию пастеризации 4 и на переключающий клапан 5. Если температура пастеризации соответствует заданной, продукт поступает на выдерживатель 6, секцию регенерации, где охлаждается сырым продуктом, в секции охлаждения и выходит из установки. Если температура пастеризации ниже заданной, то по сигналу управляющей аппаратуры автоматически происходит переключение клапана 5 и продукт направляется в уравнительный бак. Параметры теплоносителя регулируются автоматически в зависимости от температуры продукта. Управление работой установки осуществляется с пульта управления 7.

1 – уравнительный бак; 2 – центробежный насос; 3 – пластинчатый аппарат; 4 – секция пастеризации; 5 – переключающий клапан; 6 – выдерживатель

Рисунок 14.8 – Схема пастеризационно-охладительной установки ОПТ-3

Пастеризаторы с инфракрасным нагревом

Пастеризация продуктов является одним из основных процессов в пищевой промышленности. Проводится она не только с целью уничтожения патогенной микрофлоры, но и с целью инактивации ферментных систем и создания определённых качеств готового продукта. Традиционные высокотемпературные обработки (стерилизация и пастеризация с использованием пара), гарантируют высокую стерильность, но при этом приводят к разрушению полезных компонентов (ферментов, витамин, и пр.), что в конечном итоге не благоприятно сказывается на продукте в целом.

Предприятием ЭКОМАШ разработаны и успешно внедрены в производство автоматизированные проточные низкотемпературные пастеризаторы с инфракрасным (ИК) нагревом серии А1-ОПЭ (рисунок 14.9).

Смысл данной технологии заключается в том, что каждая составляющая молока имеет свой, присущий только ей, спектр поглощения. Следовательно, учитывая разрушающее действие ИК-излучения на органические компоненты молока (жиры, белки, углеводы и т. д.), можно проводить целенаправленную обработку молока, селективно воздействуя на определённые составляющие. Разрушая определённые химические связи, можно влиять на качество пастеризованного молока. Например, понижать влагоудерживающую способность белков, что важно при производстве сыров и творога, снижать или повышать сквашиваемость, что важно при производстве питьевого молока или кисломолочных продуктов и т.д., что в свою очередь приводит к повышению качества конечного продукта (сыр, творог и т.д.), сохраняя при этом такие компоненты, как жиры, белки, витамины и микроэлементы [28].

Рисунок 14.9 – Общий вид электропастеризаторов с инфракрасным нагревом серии А1-ОПЭ

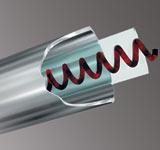

Однако использование данных технологий сдерживалось сложностью изготовления ИК-излучателей с заданными параметрами мощности и длины волны излучения. Развитие нанотехнологий и применение новейших материалов, позволило изготовить инфракрасные тепловыделяющие элементы (ИК-ТВЭЛы) (рисунок 14.10) с заданными шириной спектра и мощностью излучения. Отличительной особенностью таких пастеризаторов является то, что блоком пастеризации в установках является секция ИК-нагрева, состоящая из кварцевых труб с инфракрасными нагревательными элементами, выполненными из нихромовой проволоки, или войлочнографитового шнура, позволяющих изготавливать нагреватели с узким спектром ИК-излучения, ориентированным на конкретные задачи. Например, оптимальная длина волны для пастеризации питьевого молока составляет от 2500 до 3500 нанометров, а при пастеризации молока для производства сыра или творога – 1200…1500 нанометров. Модельный ряд установок включает в себя пастеризаторы производительностью от 1000 до 3000 л/час (таблица 14.2).

Рисунок 14.10 – Общий вид инфракрасного тепловыделяющего элемента (ИК-ТВЭЛ)

Основные преимущества пастеризаторов с ИК-нагревом следующие:

- возможна целенаправленная обработка молока с получением наилучших свойств, требуемых для дальнейшей переработки (хорошая сквашиваемость для производства кисломолочных продуктов, низкая влагоудерживающая способность белков для производства сыра и творога);

- качество молока по технологическим показателям и питательной ценности превосходит молоко, обработанное традиционным тепловым способом.

- удельный расход энергии на 20…40% ниже, чем в традиционных установках;

- обеззараживание возбудителей бруцеллёза и туберкулёза в молоке происходит при более низких температурах (77…79 ºС) и без выдержки (в традиционных установках – при 90 ºС с обязательной выдержкой в 5 минут);

- для работы установки не требуются пар, система подготовки горячей воды, выдерживатель.

Более сильное бактерицидное действие ИК-излучения, по сравнению с традиционной тепловой обработкой объясняется тем, что при использовании ИК нагрева, тепло к микроорганизмам подводится не только извне, но и за счёт поглощения, генерируется внутри самих микроорганизмов, вызывая, кроме того, поляризацию их структуры. Под воздействием этих двух факторов (развитие «внутреннего тепла» и поляризации) микроорганизмы погибают гораздо быстрее. Процесс пастеризации в секции ИК нагрева проходит в течение 2…5 секунд при заданной температуре. При этом температуру пастеризации можно снизить, вследствие чего, жиры, белки, углеводы и витамины разрушаются гораздо в меньшей степени. Ещё одним преимуществом ИК нагрева является то, что воздействие на продукт происходит равномерно, так как излучение проникает вглубь одновременно по всему объёму. Благодаря мгновенному воздействию излучения с высокой плотностью потока энергии, создаются необходимые условия для ликвидации токсичной и балластной микрофлоры, что обеспечивает повышенную, по сравнению с другими методами, сохранность продукта. При этом предохраняются от разрушения полезные биологические структуры. Молоко после ИК-облучения приобретает также специфический фактор, угнетающий развитие микрофлоры. Это приводит к увеличению сроков хранения молока.

Наиболее ценной составляющей частью молока являются белки. Но с увеличением интенсивности теплового воздействия в диапазоне температур 80…92 ºС, содержание общего и неказеинового белка существенно снижается после пастеризации традиционными тепловыми методами. Содержание белков в молоке после ИК-обработки, практически не меняется. Следовательно, пищевая ценность такого молока выше, чем пастеризованного традиционными способами.

Следует отметить и то, что влогоудерживающая способность белков после ИК-обработки ниже, чем при традиционных способах обработки. Этот эффект имеет большое значение при производстве творога или сыра, поскольку вследствие хорошего отделения сыворотки, проще получить сгусток требуемой влажности, и следовательно, сыр или творог более высокого качества. Иными словами, ИК-обработка молока позволяет получать продукты с улучшенными свойствами.

Качество всех молочных продуктов сильно зависит от состояния жировой фазы и минерального состава молока. Высокое качество молока после пастеризации ИК-нагревом объясняется наличием мягких условий нагревания, отсутствием интенсивного пригара на нагревательных поверхностях. Пищевая ценность молока, в части жирности и минерального состава, после пастеризации ИК-нагревом при температурах до 85 ºС не меняется, после 85 ºС – снижается меньше, чем при традиционных способах обработки.

Из всех витаминов, содержащихся в молоке, наиболее чувствительный к нагреванию витамин С. Он же является одним из наиболее важных. Содержание данного витамина в молоке при пастеризации ИК-нагревом при температурах до 70 ºС не меняется, а в диапазоне температур 70…92 ºС снижается на 8%, при этом содержание витаминов В1, В2, В12 и других практически не меняется (при традиционных методах пастеризации содержание витамина С снижается на 11…16%).

Данная технология (ИК-пастеризация) важна также и при производстве кисломолочных продуктов улучшенного качества. Целенаправленно разрушая с помощью ИК-облучения связи кальция, повышается сквашиваемость молока и обеспечивается более прочный сгусток (при этом, необходимо предусмотреть обязательную гомогенизацию молока перед пастеризацией).

Процесс обработки молока в данных установках полностью автоматизирован, оператор только задает режимы, а система управления, с помощью современных систем, перераспределяет поток продукта, контролирует параметры и архивирует получаемые значения.

Работоспособность и надежность систем управления гарантируется применением современных средств электроавтоматики. Кроме этого, наряду со значительным сокращением времени обработки, с очень короткими периодами нагревания и охлаждения, пастеризаторы с ИК нагревом имеют и такие преимущества, как высокий КПД преобразования электрической энергии в тепловую, снижение трудовых затрат и расхода электроэнергии в среднем на 20…40%, улучшение санитарно-гигиенических условий труда.

Принцип работы

Исходный продукт, из уравнительного бака-накопителя с регулятором уровня, центробежным насосом подается в 2-х секционный пластинчатый теплообменный аппарат. Предварительно нагретый за счет тепла отходящего пастеризованного продукта в зоне регенерации продукт далее направляется непосредственно в секцию инфракрасного нагрева. В ней обрабатываемый продукт последовательно проходит через систему инфракрасных нагревателей (в кольцевом зазоре). Войлочно-графитовый шнур нагревается за счет электрического тока и становится источником инфракрасного излучения с заданным спектром, а труба, изготовленная из особого кварцевого стекла, позволяет ему без потерь проникнуть вглубь продукта. После тепловой обработки продукт направляется на пластинчатый теплообменный аппарат для охлаждения. Охлаждение производится в два этапа: предварительное – в секции регенерации теплообменного аппарата входящим потоком исходного холодного продукта; окончательное – в секции охлаждения "ледяной" или артезианской водой по принципу противотока.

Процесс обработки молока в данных установках полностью автоматизирован, оператор только задает режимы, а пульт управления с помощью современных систем перераспределяет поток продукта, контролирует параметры и архивирует получаемые значения. Работоспособность и надежность систем управления гарантируется применением современных датчиков, приборов и устройств электроавтоматики.

Таблица 14.2 – Техническая характеристика пастеризаторов серии А1-ОПЭ

|

Производительность |

1000 л/ч |

1500 л/ч |

3000 л/ч |

|

Потребляемая мощность |

24 кВт |

28 кВт |

45 кВт |

|

Режим пастеризации, °С |

до 95 °С (задается с ПУ) | ||

|

Точность поддержания температуры пастеризации |

0,5 °С | ||

|

Температура продукта на выходе: - без охлаждения - с охлаждением |

24 - 30 °С зависит от темп. хладоносителя | ||

|

Режим стерилизации системы |

95 °С | ||

|

Электроэнергия |

3-х фазный переменный ток 380 В / 50 Гц | ||

|

Хладоноситель |

"ледяная" вода (+1…+3 °С), артезианская вода и пр. | ||

|

Габаритные размеры (L×B×H) |

1720×970×1955 | ||