- •2.1 Определение объемов земляных работ для строительства инженерных сетей.

- •2.1.1Определении объемов земляных работ при разработке основной траншеи.

- •2.1.2 Определение объемов земляных работ при разработке веток водосточной трубы

- •2.1.3 Определение объемов земляных работ при разработке выемок под дождеприемные колодцы.

- •2.1.4 Определение объемов земляных работ для снятия растительного слоя грунта.

- •2.2 Расчет потребности в материалах и элементов конструкции инженерных сетей.

- •2.2.1. Расчет потребностей в трубопроводах и дождеприемниках и смотровых колодцев

- •2.2.2 Расчет потребности в материалах для основания под трубопроводы

- •Описание технологической последовательности строительства водостоков городских улиц и дорог.

- •4 Выбор отряда строительных машин для производства работ

- •Погрузка осуществляется Фронтальным погрузчик чтз пк-30.

- •Состав работы

- •Устройство сборных железобетонных и бетонных типовых колодцев Состав работы

- •7 ЕНиР Сборник е 1;

- •9 ЕНиР Сборник е 9 Выпуск 2

4 Выбор отряда строительных машин для производства работ

Для определения состава отряда дорожных машин устанавливаем в технологической последовательности перечень операций и процессов, выполняемых при строительстве подземных сетей.:

Перечень операций и процессов, выполняемых при строительстве подземных сетей.

Срезка растительного слоя грунта;

Погрузка растительного грунта в автомобили самосвалы;

Транспортировка растительного грунта автомобилями самосвалами;

Разработка основной траншеи, экскаватором;

а) – понижение УГВ;

Планировка дна траншеи вручную;

Подготовка дна траншеи для устройства оснований (уплотнение дна траншеи);

Транспортировка конструкций инженерных сетей (количество машин);

Разработка траншеи для веток водостока и выемок под дождиприемные колодцы;

9) Устройство оснований под трубопроводы;

10) Монтаж трубы водостока;

11); Монтаж веток водосточных сетей;

12); Монтаж трубы водопровода;

13)Монтаж дождеприемных колодцев;

14) Монтаж смотровых колодцев на водостоке;

15) Монтаж смотровых колодцев на водопроводе;

16) Испытание сетей водопровода;

17) Послойная засыпка траншеи с уплотнением каждого слоя:

- а) засыпка пазух траншеи;

- б) засыпка основной траншеи;

- в) окончательное уплотнение траншеи пневмоколесными катками

Срезка растительного грунта

Состав работы:

Приведение агрегата в рабочее положение;

Срезка грунта;

Подъем и опускание отвала;

Возвращение порожняком. Толщину срезаемого слоя грунта берем 0,15м, т.к. на нашем участке произрастает трава (кустарники отсутствуют).

Для срезки растительного грунта используем бульдозер марки ДЗ-42

Таблица 4.1-Технические характеристики бульдозера ДЗ-42

|

Базовый трактор |

ДТ-75 с реверс-редуктором |

|

Максимальное тягловое усилие, кН (тс) |

36,5 (3,7) |

|

Мощность, кВТ (л. с.) |

69 (94) |

|

Управление рабочим органом |

гидравлическое |

|

Ширина отвала, мм |

2520 |

|

Высота отвала, мм |

800...950 |

|

Подъем отвала, м |

0,5 |

|

Заглубление отвала, м |

0,41 |

|

Масса, кг |

7390 |

|

Габаритные размеры, мм |

4980×2520×2710 |

Дальность транспортировки снимаемого бульдозером грунта до 30 м.

Производительность бульдозера рассчитываем по формуле:

П=(ед. изм. по ГЭСН/ Нвр)·8,2 (4.1) где П-производительность бульдозера, м3/смену; Нвр- норма времени ГЭСН, ч; 8,2- время смены, ч.

Единицей измерения по ГЭСН служит 1000 м3, норма времени для выбранного бульдозера при разработке грунта 1 группы (песок мелкий) составляет 16,53 маш.-ч

Пн=(1000/16,53)·8,2=496 м3/смену

Состав звена - машинист 6 разряда

Погрузка растительного грунта в автомобили самосвалы

Погрузка осуществляется Фронтальным погрузчик чтз пк-30.

Таблица 4.2-Технические характеристики, описаниеЧТЗ ПК-30 :

|

Двигатель |

Д-245.2С2 |

|

Мощность |

90 кВт |

|

Опрокидывающая нагрузка |

7900 кг |

|

Высота разгрузки |

2850 мм |

|

Вылет ковша при разгрузке |

1040 мм |

|

Емкость ковша |

1,6 м3 |

|

Высота |

3200 мм |

|

Длина |

7050 мм |

|

Ширина ковша |

2450 мм |

|

Колесная база |

2750 мм |

|

Глубина капания |

90 мм |

|

Эксплуатационная масса |

10700 кг |

Производительность фронтального погрузчика рассчитываем по формуле:

(4.2)

(4.2)

где q-объем ковша одноковшового погрузчика, м3; kн-коэффициент наполнения ковша погрузчика (0,8-0,9); kв- средний коэффициент использования погрузчика по времени; Тц-продолжительность полного цикла, с;

Продолжительность полного цикла вычисляем по формуле:

Тц=t1+t2+t3+t4+t5+t6+t7 (4.3)

где t1-– время наполнения ковша, с (t1 = 4-7 с); t2 -время на отъезд от забоя, с (t2=4-6 с); t3 – время на подъезд к транспорту, с (t3= 7-10 с); t4 – время разгрузки, с (t4 = 2-3 с); t5 – время на подъезд к забою, с (t4 = 8-10 с); t6 – время маневрирования, с (t6 = 6-8 с); t7 – время на переключение скоростей, с (t7 = 5-10 с).

Tц=6+5+7+3+8+6+7=42 с

Производительность фронтального погрузчика рассчитываем по формуле (3.2):

м3/час

м3/час

Пэ см=92,57*8,2=759,08 м3/смену

Транспортировка растительного грунта автомобилями самосвалами;

Эксплуатационную производительность автомобильного транспорта определяют по формуле:

Пэ=(qА· Кв· Кт)/(2·L /v + tn + tр) [ т/ч] (4.4)

где qа - грузоподъёмность автомобиля, т;

L– дальность транспортировки, км;

tn – время погрузки автомобиля, ч;

tp – время разгрузки автомобиля, ч;

v - средняя скорость движения, км/ч.

Кв=0,75-коэффициент использования внутрисменного времени;

Кт=0,7- коэффициент перехода от технической производительности к эксплуатационной.

Для вывоза растительного грунта используем в зависимости от дальности возки грунта автомобиль-самосвал КАМАЗ-65115, грузоподъёмностью qА=15,0 т, , V=60км/ч

Погрузка грунта – 5 мин (0,083 ч). Разгрузка – 2 мин (0,033 ч).

L=6 км- дальность транспортировки.

Пэн = (15·0,75·0,7)/(2·6 /60 + 0,083 + 0,033)= 24,92 т / ч

Пэ см=24,92*8,2=204,35 т/ см

Разработка траншей

Рытьё

главной траншеи и рытьё траншей под

ветки водостока и дождеприёмные колодцы

производят экскаватором Volvo BL 61B на

пневмоколесном ходу (обратная лопата)

с ёмкостью ковша 0,2 м3.

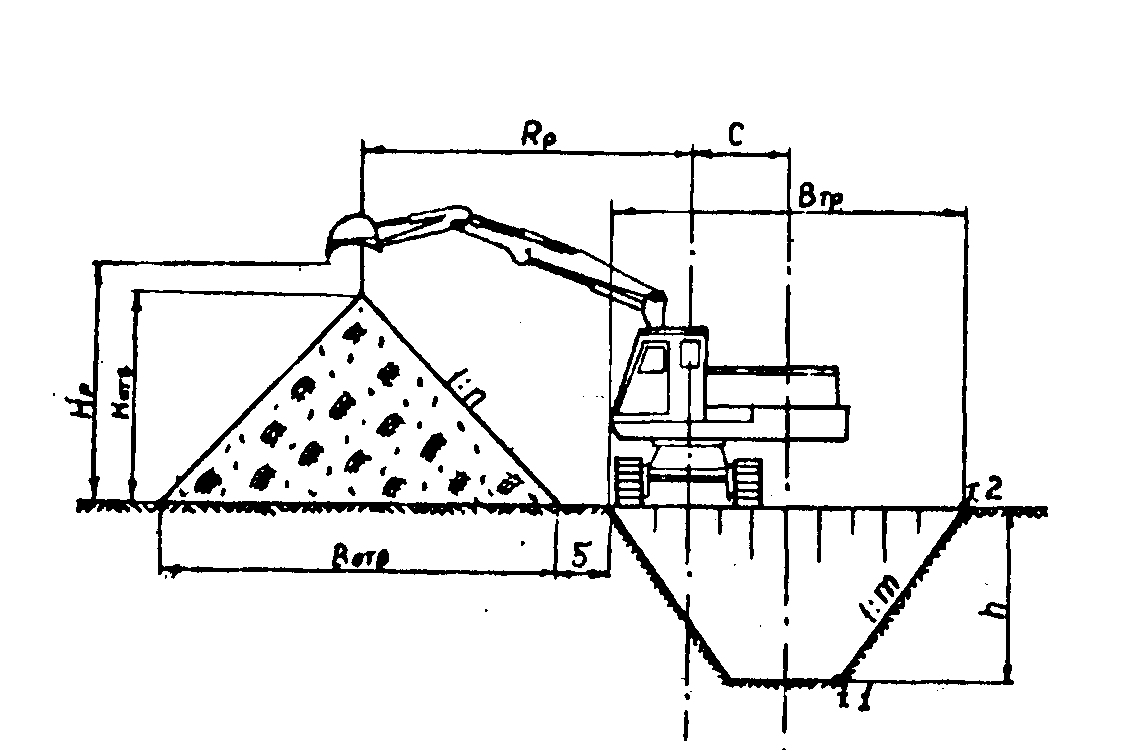

Рисунок 4.1 – Диаграмма рабочей области экскаватора Volvo BL 61

Грунт из траншеи разрабатывают в отвал, а в стеснённых условиях строительства отвозят на транспортных средствах в заранее выбранные места. При разработке в отвал грунт подаётся экскаватором в наиболее удалённые места отвала с таким расчётом, чтобы после прохода экскаватора оставалась бровка шириной не менее 1м между откосом траншеи и отвалом.

Разработка траншеи экскаватором производится в продольном направлении - вдоль траншеи, как правило, с односторонним расположением отвала грунта .

Выбор экскаватора следует проводить по двум критериям:

а) производительность экскаватора должна обеспечивать требуемый темп строительства, определяемый чаще всего скоростью монтажных работ;

б) экскаватор требуемой производительности должен обеспечивать простую и экономичную технологию разработки траншей, т.е в приведенной на рисунке 4.2 схеме должны выполняться следующие условия:

RPmax RPтр

HPmax Hотв + 0,4 (4.5)

RKmax RKтр

где RPmax и RPтр – соответственно максимально возможный и требуемый

радиусы разгрузка экскаватора, м;

HPmax – максимально возможная высота разгрузки, м;

Hотв – высота отвала грунта, м;

RKmax и RKтр – соответственно максимально возможный и требуемый радиусы копания, м.

,

(4.6)

,

(4.6)

где ri – расстояние в плане до наиболее удаленных точек забоя, м;

hi – глубина расположения точек забоя, м.

Рисунок 4.2 - Схема разработки траншеи экскаватором

Геометрические параметры отвала грунта определяют следующим образом. Площадь поперечного сечения отвала Fотв равна площади поперечного сечения траншеи Fтр, умноженной на коэффициент разрыхления Кразр,

Fотв= Fтр· K разр , (4.7)

где Fотв- площадь поперечного сечения отвала, м²; Fтр-площадь поперечного сечения траншеи, м²; K разр –коэффициент разрыхления грунта;

Fтр=((1,5+2,9)/2)·1,49=3,278 м²;

где 1,5 – ширина траншеи по низу; 2,9 – ширина траншеи по верху;

1,49 – глубина траншеи

kр = ρе / ρн (4.8)

где ρе – плотность сухого грунта естественного сложения, кг/ м3 ; ρн – плотность сухого грунта в насыпном состоянии, кг/ м3; ρе и ρн выбираем в соответствии с таблицей 2.1[1].

– крутизна откоса отвала (1:n) равна 1:0,5;

– расстояние от подошвы отвала до бровки траншеи равно 1,0 м.

kр = 1470 / 1170 = 1,26 - для мелкого песка

По формуле (4.7) находим площадь поперечного сечения отвала:

Fотв=3,278·1,26=4,13 м²;

Найдём требуемые параметры отвала:

r1=2,125+0,745=2,87 м – проекция радиуса копания в плане

где 2,125 м – наименьшее расстояние от бровки траншеи до ближней опоры экскаватора (м) для грунтов , т.к грунт по заданию песок мелкий и глубина траншеи 1,49, то принимаем а=2,125 м таблица 2.13 [1].

0,745 м – заложение откоса основной траншеи

h=1,49 м – глубина траншеи

По формуле (4.6) находим требуемый радиус копания :

RKтр=

Высота Нотв, м и ширина Вотв ,м отвала находятся по следующим формулам:

Нот

= (4.9)

(4.9)

Нот

= = 2,03м

= 2,03м

Вотв=2 Нот (4.10)

Вотв=2 Нот =2 ·2,03=4,06 м

По формуле (4.11) находим требуемую высоту разгрузки

HPтр = Hот + 0,4 (4.11)

HPтр =2,03+0,4=2,43 м;

По формуле (4.12) находим требуемый радиус разгрузки

RPтр =(Bтр+ Bотв)/2+δ, (4.12)

где RPтр –требуемый радиус разгрузки, м; Bтр- ширина траншеи поверху, м; Bот- ширина отвала, м; δ-расстояние от бровки траншеи до отвала, м. δ= 0,5-1,0 м

RPтр =(2,9+4,06)/2+1=4,5 м.

Выбираем для рытья основной траншеи экскаватор Volvo BL 61B на пневмоколесном ходу (обратная лопата), ёмкость ковша 0,2 м3

Rк=5,862 м ; Rр=5,862 м ; Hк=4,21 м ; Hр=3,980 м

Согласно условий (4.5):

Rрmax ≥ Rртр

5,862 м 4,5 м;

2) HPmax Hотв + 0,4

3,96 м > 2,43 м;

3) RKmax RKтр

5,862 м 3,17 м;

Так как условие подбора экскаватора выполняется то считаем принятый вариант экскаватора правильным.

Рациональной является установка экскаватора со смещением оси его движения в сторону отвала, что обеспечивает равномерное использование возможностей экскаватора до копанию и разгрузке т.е. выполнение условий (4.5) без излишних запасов, а также уменьшения угла поворота экскаватора в рабочем цикле.

Величину смещения оси движения экскаватора можно определить по формуле

(4.13)

(4.13)

Расстояние от подошвы отвала до бровки траншеи равно 1м для песка.

= – 1,382 м

Нормативную производительность одноковшовых экскаваторов при разработке грунта в отвал определяем по ГЭСН 81-02-01-2001 по формуле(4.15)

Способ разработки грунта навымет. Нормы времени и расценки принимаем на 1000 м3 Nвр=45,67 маш.-час

(4.14)

(4.14)

/

смену

/

смену

Состав звена - машинист 5 разряда

Планировка дна траншеи вручную

Состав работ:

Срезка неровностей.

Раскидывание грунта с разбивкой комьев.

Разравнивание грунта.

Состав рабочих:

Землекоп 3 разр.- 1

Нормативную производительность определяем по формуле (4.1) :

где, Nвр=10,2 чел.-ч -нормы времени и расценки принимаем на 10 м3 по ГЭСН 31-02-23-2001

Подготовка дна траншеи для устройства оснований (уплотнение дна траншеи);

Основания под трубопроводы устраиваем вслед за рытьём траншеи. Схему укладки и вид основания под трубопроводы принимаем в зависимости от характеристики грунта и диаметра трубопровода по таблице 1.20 [1], тип грунта – песок мелкий , Rн = 0,2 МПа, следовательно, трубопроводы укладываем на естественное основание. В этом случае на грунтовом основании для труб водостока устраиваем ложе по металлическому шаблону в виде профилированного лотка, исходя из формы трубы. Трубы водопровода укладываем на естественное плоское основание.

Состав работы:

Планировка дна траншеи или котлована по визирке;

Установка бортовых досок и маячных колышков;

Подача материалов в траншею или котлован при помощи кранов с приемом их из автосамосвалов;

Разравнивание и уплотнение материалов с проверкой по визирке;

Состав звена для подготовки основания для трубопроводы: монтажники наружных трубопроводов 3 разр-2; 2 разр.-2

Нормативную производительность определяем по формуле (4.1):

где , Nвр=10,2 чел.- часы - нормы времени принимаем на 10 м3 по ГЭСН 31-02-23-2001

Для уплотнения дна траншеи принимаем ручную электротрамбовку ИЭ-4502 по табл. 2.7 [1]. Её характеристики: рабочая скорость 1000 м/ч, толщина уплотняемого слоя – 0,40 м.

Производительность электротрамбовки рассчитываем по формуле (4.1) :

Пэ= 10·8,2/0,32= 256,25 м3/ смену

Нормы времени и расценки принимаем на 10 м3 Nвр=0,32 маш.-ч

Транспортировка материалов для устройства оснований под трубопроводы

Для транспортировки материалов для устройства оснований под трубопроводы используем автомобиль-самосвал КАМАЗ-65115, грузоподъёмностью qА=15,0 т, , V=60км/ч

Эксплуатационную производительность определяем по формуле (4.2) :

Погрузка грунта – 5 мин (0,083 ч). Разгрузка – 2 мин (0,033 ч).

L=14 км- дальность транспортировки материалов по заданию

Пэн = (15·0,75·0,7)/(2·14 /60 + 0,083 + 0,033)= 13,51 т / ч

Пэ см=13,51*8,2=110,82 т/ см

Транспортировка конструкций инженерных сетей

Для транспортировки железобетонных колодцев и трубопроводов применяем, полуприцеп-платформу на базе автомобиля МАЗ-504Б - марка машины МАЗ-5245 согласно таблице 2.12[1]

Грузоподъёмность (qА) – 14,0 т; средняя скорость (Vср) –18 км/ч; дальность транспортировки (L) – 10 км; коэффициент использования по времени (Кв) – 0,75;

Коэффициент перехода от технической производительности к эксплуатационной (Кт) – 0,7;

Время погрузки (tп) – 15 мин; время разгрузки (tр) – 10 мин.

tn=20мин=0,333 ч ; tp=15мин=0,25 ч; L=14 км.

Пэн = (14·0,75·0,7)/(2·14 /18 + 0,333 + 0,25)=3,44 т/ч

Пэ см=3,44·8,2=28,22 т/ см

Разработка траншей для веток и выемок под дождеприемные колодцы

Рытьё траншей под ветки водостока и дождеприёмные колодцы производим экскаватором марки Volvo BL 61B на пневмоколёсном ходу (обратная лопата) с ёмкостью ковша 0,20 м3.

Состав работы:

1. Установка экскаваторов в забое.

2. Разработка грунта с очисткой ковша.

3. Передвижка экскаватора в процессе работы.

4. Переходы экскаватора от котлована к котловану под опоры линий электропередач на расстоянии до 50 м.

5. Очистка мест погрузки грунта.

6. Отодвигание негабаритных глыб в сторону при разработке разрыхленных мерзлых и скальных грунтов.

Нормативную производительность определяем по формуле (4.1) :

Nвр=45,67 – норма времени для первого типа грунта (с погрузкой в транспортные средства)

/

смену

/

смену

Монтаж труб водостока

Перед монтажом трубы очищают внутри и снаружи от грязи, льда, снега. Стальные трубы должны иметь неповреждённую гидроизоляцию и антикоррозийную защиту. Трубы укладывают на подготовленное основание, начиная снизу вверх по уклону, при раструбных трубах - раструбами вперед по ходу укладки, при этом гладкий конец укладываемой трубы вставляется в раструб уложенной. Для монтажа трубопроводов используется подъёмный кран маркой КС-35719-5-02, который подбирают с учётом его грузоподъёмности от вылета стрелы.

Рисунок 4.3 – Схема работы крана

Требуемый вылет стрелы крана определяем по формуле (4):

L

= a

+ b

+ c

+ d ,

(4.16)

,

(4.16)

где a – расстояние от оси вращения башни крана до опоры, м;

c– расстояние от бровки траншеи до ближней опоры крана, м;

b– параметр траншеи, м;

d– расстояние до наиболее удаленного конструктивного элемента, втр/2 м;

Расстояние от бровки траншеи до ближней опоры крана принимаем в зависимости от типа грунта и глубины траншеи по таблице 2.13 [1], при глубине траншеи 1,49 м в пеке с= 2,75 м.

L = 2,6 + 0,75+2,75 + 0,6 = 6,7 м

Масса

самого тяжелого элемента 3,7 т. Проверяем

зависимость грузоподъемности крана от

вылета стрелы.

Рисунок 4.4 – Грузовысотные характеристики автокрана КС-35719-5-02 «КЛИНЦЫ» на базе шасси МАЗ 5337А2.

Таблица 4.2-Технические характеристики автокрана КС-35719-5-02

|

Технические характеристики КС-35719-5-02 | |

|

Максимальный грузовой момент, т./м. |

51.2 |

|

Грузоподъемность максимальная, т./вылет, м. |

16/3.2 |

|

Длина стрелы, м |

8-18 |

|

Максимальная высота подъема крюка, м | |

|

-с основной стрелой 18 м |

18.4 |

|

-с основной стрелой 18 м и гуськом 7,5 м |

26.0 |

|

Максимальная глубина опускания крюка от уровня земли, м | |

|

-стрела 8 м, вылет 5,0 м, запасовка 6-кратная |

11 |

Укладка железобетонных труб на водостоке.