Ft

=

1338 H

=

1338 H

2.27 Силы натяжения ведущей и ведомой ветвей поликлинового ремня

F1

= Fo

+

;

F2

= Fo

-

;

F2

= Fo

-

;

(2.34)

;

(2.34)

F1

= 1101 +

=1770 Н

=1770 Н

F2

= 1101 –

=

432 Н

=

432 Н

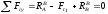

2.28 Сила давления на вал поликлиновым ремнём:

Fn

= 2 ∙ Fo

∙ sin ;

(2.35)

;

(2.35)

Fn = 2 ∙ 1101 ∙ sin82= 2181 Н

2.29 Напряжение в ремне от силы натяжения ведущей ветви

,

(2.36)

,

(2.36)

,

(2.37)

,

(2.37)

где b = p*K – ширина ремня;

p – расстояние между клиньями;

Н – высота ремня;

h – высота клина.

=

3,47 МПа

=

3,47 МПа

2.30 Напряжение в ремне от изгиба его на меньшем шкиве:

,

(2.38)

,

(2.38)

где Еи – модуль продольной упругости для материалов ремней Еи = 90 МПа

=

4,2 МПа

=

4,2 МПа

2.31 Напряжение в ремне от центробежных сил:

συ = 10-6 ∙ ρ ∙ υ2, (2.39)

где ρ – плотность материала клинового ремня ρ = 1100 кг/м3

συ = 10-6 ∙ 1100 ∙ 3,762 = 0,016 МПа

2.32 Максимальное напряжение в ремне:

σмах = σ1 + σи + συ; (2.40)

σмах = 3,47 + 0,016 + 4,2 = 7,68 МПа

Прочность обеспечена, если σмах ≤ [σр] = 8 МПа, в нашем случаи получается 7,68≤ 8 МПа, значит условие выполняется.

2.33 Частота пробегов ремня:

(2.41)

(2.41)

=

2,69 с-1

=

2,69 с-1

Условие долговечности обеспечено, если λ < [λ] = 10 c-1, в нашем случаи получается 2,69 < 10, условие выполняется.

Таблица 2.3 Сравнение основных характеристик поликлинового ремня и клинового ремня

|

|

Клиновой ремень |

Поликлиновой ремень |

Сравнение характеристик |

|

1 Диаметр ведущего шкива, мм |

140 |

100 |

Характеристики 1,2,3,4 влияют на габаритные размеры и исходя из этого стоит выбрать поликлиновой ремень |

|

2 Диаметр ведомого шкива, мм |

315 |

224 |

|

|

3 Длина ремня, мм |

2000 |

1400 |

|

|

4 Межосевое расстояние, мм |

584 |

441,3 |

|

|

5 Скорость ремня, м/с |

5,3 |

3,76 |

По данной характеристике стоит выбрать поликлиновой ремень |

|

6 Сила давления на вал, Н |

1580 |

2181 |

Меньшую силу давления на вал имеет клиновой ремень |

|

7 Угол обхвата ремнём меньшего шкива, град |

162 |

164 |

Предпочтительнее Будет поликлиновой ремень |

|

8 Частота пробегов, с-1 |

2,65 |

2,69 |

|

Исходя из таблицы 2.3 следовало бы выбрать поликлиновой ремень, но так как поставщики ошиблись и привезли клиновые ремни, а конвейер надо запускать будем использовать их.

Выбираем ремень с расчетной длиной 2000 мм., ; класса В(Б):

Ремень В(Б)-2000 4 ГОСТ 1284.1-89.

Стоимость ремня

Ощая стоимость

3 РАСЧЁТ ПРЯМОЗУБОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

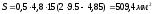

=

95 об/мин

=

95 об/мин

=

450

=

450

3.1Назначение материала для шестерни и колеса.

Зубчатое колесо предполагается изготовить из стали 40 У, термообработка – нормализация, твердость 210 HB.

сталь

40 У НВ

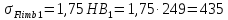

Шестерню предполагается изготовить из стали 40Х У, термообработка – улучшение, твердость 249 HB.

Шестерня:

сталь 40Х У НВ

3.2 Определение допускаемых напряжений:

Для шестерни

Для колеса

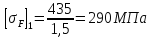

3.3 Допускаемые напряжения при расчете зубьев на усталостную изгибную прочность:

для шестерни:

где

=

1,75HB

– предел выносливости зубьев при изгибе,

МПа;

=

1,75HB

– предел выносливости зубьев при изгибе,

МПа;

для колеса:

3.4 Межосевое расстояние

Принимаем

Геометрические размеры колес.

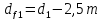

3.5 Диаметр делительной окружности:

Шестерни:

Колеса:

3.6 Диаметр окружности вершин зубьев:

Шестерни:

Колеса:

;

(3.12)

;

(3.12)

3.7 Диаметры окружности впадин зубьев:

Шестерни:

;

(3.13)

;

(3.13)

Колеса:

288-5,625=

282,375

288-5,625=

282,375

3.7 Ширина зубчатого венца:

Колеса:

;

(3.15)

;

(3.15)

Шестерни:

3.8 Окружная скорость зубчатых колёс.

,

,

где

–

угловая скорость шестерни.

–

угловая скорость шестерни.

Рисунок 3.1. Колесо цилиндрическое.

3.9 Силы в зацеплении, H:

Окружные:

Радиальные:

где

–

угол зацепления,

–

угол зацепления,

Силы в зацеплении зубчатой передачи показаны на рисунке 6.

Рисунок 3.2. Силы в зацеплении зубчатой передачи.

456

Перегруз 2 %

4 РАСЧЁТ КОСОЗУБОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Исходные данные:

=

95 об/мин

=

95 об/мин

=

450

=

450

4.1 Назначение материала для шестерни и колеса.

Зубчатое колесо предполагается изготовить из стали 40 У, термообработка – нормализация, твердость 210 HB.

Колесо:

сталь 40 У НВ

Шестерню предполагается изготовить из стали 40Х У, термообработка – улучшение, твердость 249 HB

Шестерня:

сталь 40Х У НВ

4.2 Определение допускаемых напряжений:

Для шестерни:

Для колеса:

,

,

где

=

1,75HB

– предел выносливости зубьев при изгибе,

МПа;

=

1,75HB

– предел выносливости зубьев при изгибе,

МПа;

4.3 Передаточное число:

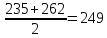

4.4 Межосевое расстояние.

Принимаем

4.5 Фактический угол наклона

4.6 Диаметр делительной окружности:

Шестерни:

Колеса:

4.7 Диаметр окружности вершин зубьев:

Шестерни:

Колеса:

4.8 Диаметры окружности впадин зубьев:

Шестерни:

Колеса:

242,5

- 5= 237,5

242,5

- 5= 237,5

4.9 Ширина зубчатого венца:

Колеса:

Шестерни:

4.10 Окружная скорость зубчатых колёс

где

–

угловая скорость шестерни.

–

угловая скорость шестерни.

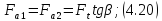

4.11 Силы в зацеплении, H:

Окружные:

Радиальные:

414

Недогруз 4 %

Таблица 3.1 Сравнение прямозубой и косозубой передач

|

|

Прямозубая |

Косозубая |

Сравнение характеристик |

||||

|

шестерня |

колесо |

шестерня |

колесо |

||||

|

1 Межосевое расстояние |

180 |

160 |

Характеристики 1,2,3 и 4 влияют на габаритные размеры передачи, а следовательно и редуктора и следует выбрать косозубую передачу |

||||

|

2 Диаметр делительной окружности |

72 |

288 |

77,45 |

242,5 |

|||

|

3 Диаметр окружности вершин зубьев |

76,5 |

292,5 |

81,45 |

246,5 |

|||

|

4 Диаметры окружности впадин зубьев |

66,375 |

282,375 |

72,45 |

237,5 |

|||

|

5 Ширина зубчатого венца |

75 |

72 |

67 |

64 |

|||

|

Окружная скорость зубчатых колёс |

1,1 |

1,2 |

|

||||

|

Окружные силы зацепления |

|

4028 |

Нагрузка на редуктор и валы будет меньше при косозубой передаче |

||||

|

Радиальные силы зацепления |

|

1477 |

|||||

|

Фактический угол наклона |

0 |

11,11 |

|

||||

|

Модуль |

2,25 |

2 |

|

||||

Проанализировав таблицу 3.1 выбираем косозубую передачу

5 РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

На валах устанавливают вращающиеся элементы: зубчатые колёса, шкивы, звёздочки и т.д. Редукторные валы рассчитывают в два этапа. На первом этапе проводят проектный расчет, в результате которого определяют длины отдельных участков вала, диаметры в характерных сечениях и приложенные к ним нагрузки. На втором этапе определяют фактический коэффициент запаса прочности в предположительно опасных сечениях.

5.1 Проектный расчет быстроходного вала редуктора

Рисунок 5.1 - Эскизная компоновка редуктора

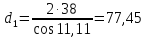

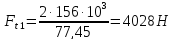

Исходные данные для расчета вала:

Т1 = 156 Нм;

Ft1 = 4028 H;

Fr1 = 1477 H;

Fa1 = 1450 H;

d1 = 77,45 мм;

da1 = 81,45 мм;

df1 = 72,45 мм;

b1 = 67 мм ;

Fn = 1236 Н ;

В = 82 мм,

где T1 - вращающий момент на валу

Ft1 - окружные силы, действующие в зацеплении;

Fr1 - радиальные силы, действующие в зацеплении;

d1 – диаметр делительной окружности зубчатого колеса;

b1 – ширина зубчатого венца зубчатого колеса;

Fн - сила давления со стороны клиновых ремней на вал.

Для изготовления вала выберем сталь 40Х диаметром заготовки до 120 мм.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

5.2 Определяем расчетные ориентировочные геометрические размеры каждой ступени вала.

Участок

I

– цилиндрический конец вала для установки

шкива ременной передачи.

Диаметр

конца вала определяется из условия

прочности по формуле:

конца вала определяется из условия

прочности по формуле:  ;

(5.1)

;

(5.1)  мм, принимаем

мм, принимаем

=34

мм по ГОСТ 12080–66 (страница 12 [4]).

=34

мм по ГОСТ 12080–66 (страница 12 [4]).

где

– вращающий момент на быстроходном

валу, Нм;

– вращающий момент на быстроходном

валу, Нм;

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

МПа;

МПа;

Участок II – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

,

(5.2)

,

(5.2)

где dM=34 мм–диаметр конца вала; t = 2,5 мм–размер буртика

мм

принимаем

мм

принимаем

=40

мм.

=40

мм.

Участок III – участок для установки колеса. Диаметр посадочной шейки определяется по формуле:

,

(5.3)

,

(5.3)

где r = 2 мм – радиус галтели (табл. 1.4 [1]).

принимаем

d.к

=48

мм.

принимаем

d.к

=48

мм.

Принимаем

вал-шестерню ,так как условие

не

выполняется

не

выполняется

Расстояние от середины шкива ременной передачи до середины 1-го подшипника (см. рисунок), определяется по формуле:

,

(5.4)

,

(5.4)

где В1 = 82 мм – ширина обода шкива ременной передачи

мм.

мм.

Расстояния

между серединами подшипников и шестерни

определяются по формуле:

определяются по формуле:

,

(5.5)

,

(5.5)

где b1 – ширина зубчатого венца шестерни

мм.

мм.

Расстояние между серединами подшипников (см. рисунок 4.1) определяется по формуле:

;

(5.6)

;

(5.6)

мм.

мм.

Рисунок 5.2 – Общая схема вала с указанием нагрузок, действующих на вал

Построим пространственную схему сил. Действующие на вал силы на схеме расположим во взаимно перпендикулярных плоскостях: вертикальной и горизонтальной.

Построим расчетные схемы вала, на которых его изобразим как балку, расположенную на двух опорах и нагруженную силами в соответствующих точках. На одной схеме приложим силы, действующие на вал в вертикальной плоскости, а на другой в горизонтальной. Для каждой расчетной схемы (рисунок 4.5а, 4.5в), определим реакции на опорах, изгибающие моменты для характерных сечений вала, и построим эпюры изгибающих и крутящего моментов.

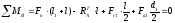

5.3 Рассмотрим вертикальную плоскость:

;

(5.7)

;

(5.7)

.

.

Проверка:

;

(5.8)

;

(5.8)

2014 – 4028 + 2014 = 0.

5.3 Найдем изгибающие моменты, действующие в вертикальной плоскости

;

;

;

(5.9)

;

(5.9)

=136

Нм.

=136

Нм.

Эпюра изгибающих моментов в вертикальной плоскости представлена на рисунке 5.4.

5.4 Рассмотрим горизонтальную плоскость:

;

(5.10)

;

(5.10)

;

(5.11)

;

(5.11)

Н.

Н.

;

(5.12)

;

(5.12)

;

(5.13)

;

(5.13)

Н.

Н.

Проверка:

;

(5.14)

;

(5.14)

–1236+3132 – 1477 – 419 = 0.

5.5

Строим эпюру изгибающих моментов

от сил, действующих в горизонтальной

плоскости:

от сил, действующих в горизонтальной

плоскости:

;

;

;

(5.15)

;

(5.15)

Нм

;

Нм

;

;

(5.16)

;

(5.16)

Нм

;

Нм

;

;

(5.17)

;

(5.17)