Эпюра изгибающих моментов в вертикальной плоскости представлена на рисунке .

Рассмотрим горизонтальную плоскость:

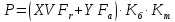

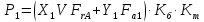

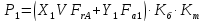

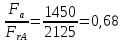

;

()

;

()

;

()

;

()

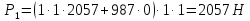

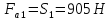

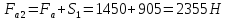

Н.

Н.

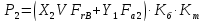

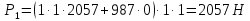

;

()

;

()

;

()

;

()

Н.

Н.

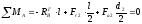

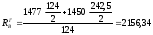

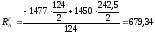

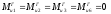

Проверка:

;

()

;

()

-679,34– 1477 +2156,34 = 0.

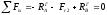

Строим

эпюру изгибающих моментов

от сил, действующих в горизонтальной

плоскости:

от сил, действующих в горизонтальной

плоскости:

;

;

;

()

;

()

Н×м

;

Н×м

;

;

()

;

()

Н×м.

Н×м.

Проверка:

()

()

Н×м;

Н×м;

=

178 Н×м.

=

178 Н×м.

Эпюра изгибающих моментов в горизонтальной плоскости представлена на рисунке .

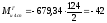

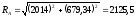

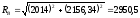

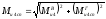

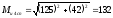

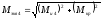

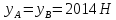

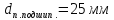

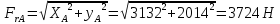

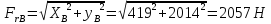

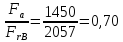

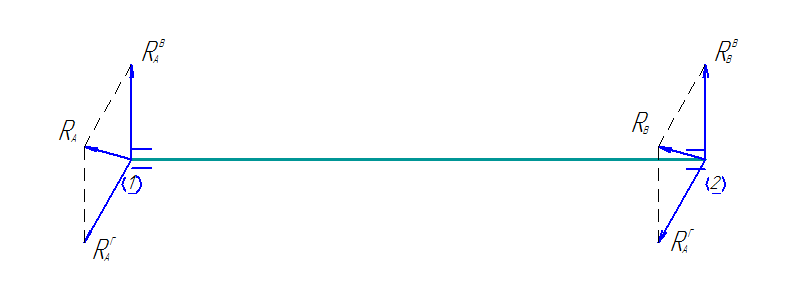

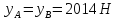

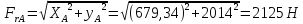

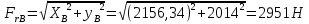

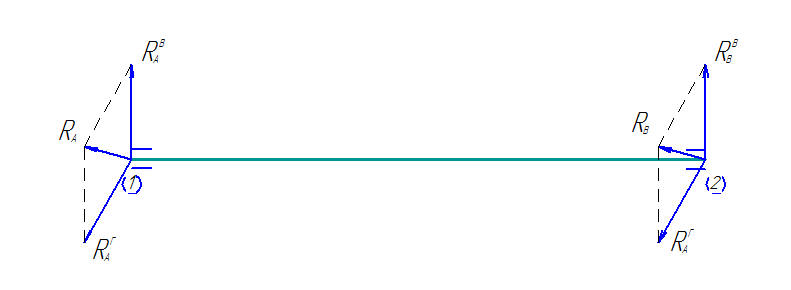

Определим суммарные реакции опор:

;

()

;

()

Н ;

Н ;

()

()

Н.

Н.

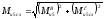

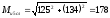

Строим эпюру суммарных изгибающих моментов:

;

()

;

()

Н×м;

Н×м;

;

()

;

()

Н×м

Н×м

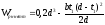

Строим эпюру крутящих моментов, действующих от точки 4 до точки 5:

()

()

Н×м.

Н×м.

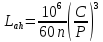

Строим эпюру эквивалентных моментов:

;

()

;

()

Н×м;

Н×м;

Эпюра эквивалентных моментов представлена на рисунке .

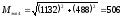

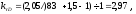

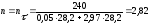

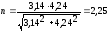

Определим диаметры вала в сечениях по формуле:

()

()

мм;

мм;

мм;

мм;

мм;

мм;

C учётом удобства посадок на вал шкива, подшипников, шестерни, колеса и необходимости фиксации этих деталей на валу в осевом направлении, а также принимая, что в точках 2 и 4 устанавливаются одинаковые подшипники качения, принимаем;

мм;

мм;

мм

; принимаем

мм

; принимаем

45

мм

45

мм

мм,

принимаем

мм,

принимаем

55

мм

55

мм

Рисунок 4.3 – Эскиз вала с указанием основных конструктивных размеров.

Рисунок 4.4 – Пространственная схема сил.

Рисунок 4.5 – а) Схема сил, действующих на вал вертикальной плоскости

б) Эпюра изгибающих моментов (вертикальная плоскость)

в) Схема сил, действующих на вал в горизонтальной плоскости

г) Эпюра изгибающих моментов (горизонтальная плоскость)

д) Эпюра суммарных изгибающих моментов

е) Эпюра крутящих моментов

ж) Эпюра эквивалентных моментов

Проверочный расчет вала

Проверочный

расчёт вала является уточнённым, так

как учитывается характер динамической

нагрузки, концентрацию напряжений,

влияние абсолютных размеров вала,

качество обработки поверхностей. Расчёт

сводится к определению запаса прочности

n.

Условие прочности выполнено, если

Требуемый

коэффициент запаса прочности принимается

Требуемый

коэффициент запаса прочности принимается

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

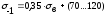

В качестве первого опасного сечения выбираем шпоночный паз

Рисунок 4.6 – Эскиз опасного сечения.

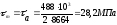

Исходные данные для проверочного расчета вала:

=

488 Н×м

– вращающий момент на валу,

=

488 Н×м

– вращающий момент на валу,

=36

мм - диаметр конца вала под соединительную

муфту,

=36

мм - диаметр конца вала под соединительную

муфту,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

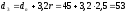

Общий коэффициент запаса прочности:

;

()

;

()

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

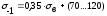

;

()

;

()

;

()

;

()

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

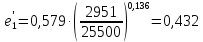

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

где

;

;

-

эффективные коэффициенты концентрации

напряжений

-

эффективные коэффициенты концентрации

напряжений

()

()

;

()

;

()

,

,

Где

глубина

шпоночного паза на валу, мм;

глубина

шпоночного паза на валу, мм;

ширина

шпоночного паза, мм.

ширина

шпоночного паза, мм.

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

.

.

;

;

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

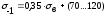

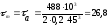

В качестве второго опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки подшипника

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 488 Н×м – вращающий момент на валу,

=36

мм - диаметр конца вала под муфту,

=36

мм - диаметр конца вала под муфту,

=45

мм - диаметр под подшипники,

=45

мм - диаметр под подшипники,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 2,5 мм – радиус галтели.

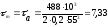

Общий коэффициент запаса прочности:

;

()

;

()

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

()

;

()

;

()

;

()

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

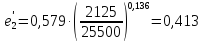

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

МПа,

МПа,

, ()

, ()

МПа,

МПа,

; ()

; ()

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

,

,

.

.

;

;

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

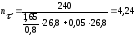

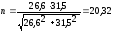

В качестве третьего опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки шкива, так как суммарный изгибающий момент в этом сечении максимален.

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 488 Н×м – вращающий момент на валу,

=55

мм - диаметр вала ,

=55

мм - диаметр вала ,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 2,5 мм – радиус галтели.

Общий коэффициент запаса прочности:

;

(4.20)

;

(4.20)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(4.21)

;

(4.21)

;

(4.22)

;

(4.22)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

МПа,

МПа,

, (4.23)

, (4.23)

МПа,

МПа,

; (4.24)

; (4.24)

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

,

,

.

.

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

РАСЧЕТ ПОДШИПНИКОВ

Подшипники являются опорами вращающихся осей и валов. При проектировании той или иной машины их подбирают из числа выпускаемых типоразмеров.

Подберем стандартные подшипники для рассчитанного вала.

1 Исходные данные

– частота

вращения вала

– частота

вращения вала

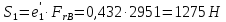

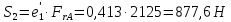

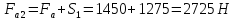

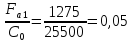

.2 Определяем радиальные силы

3 Выбираем тип подшипника

Принимаем радиально – упорный шариковые подшипники типа 36205К6.

Грузоподъемность:

Рисунок 9 – Схема нагружения радиально – упорного шарикового подшипника

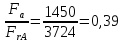

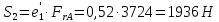

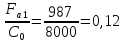

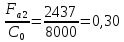

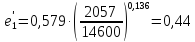

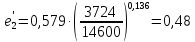

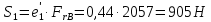

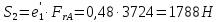

4 Определяем коэффициенты минимальной осевой нагрузки

5 Определяем осевые составляющие радиальных сил

6 Вычисляем результирующие осевые силы

7 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,

,

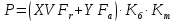

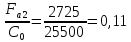

Вычисляем эквивалентные динамические нагрузки

(7.8.1)

(7.8.1)

где

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

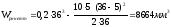

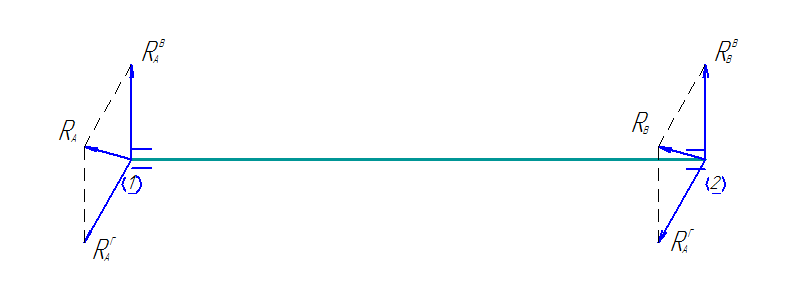

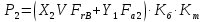

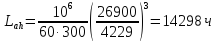

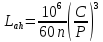

9 Определяем долговечность наиболее нагруженного подшипника

(7.9.1)

(7.9.1)

,

значит подшипник подобран не верно и

попробуем взять

радиально – упорный шариковые подшипники

типа 46305

,

значит подшипник подобран не верно и

попробуем взять

радиально – упорный шариковые подшипники

типа 46305

Грузоподъемность:

Рисунок 9 – Схема нагружения радиально – упорного шарикового подшипника

4 Определяем коэффициенты минимальной осевой нагрузки

5 Определяем осевые составляющие радиальных сил

6 Вычисляем результирующие осевые силы

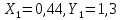

7 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,44

,44

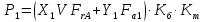

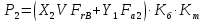

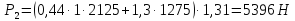

Вычисляем эквивалентные динамические нагрузки

(7.8.1)

(7.8.1)

где

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

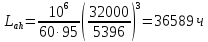

9 Определяем долговечность наиболее нагруженного подшипника

(7.9.1)

(7.9.1)

,

значит подшипник подобран правильно

,

значит подшипник подобран правильно

Подберем стандартные подшипники для рассчитанного тихоходного вала.

1 Исходные данные

– частота

вращения вала

– частота

вращения вала

.2 Определяем радиальные силы

3 Выбираем тип подшипника

Принимаем радиально – упорный шариковые подшипники типа 36209.

Грузоподъемность:

Рисунок 9 – Схема нагружения радиально – упорного шарикового подшипника

4 Определяем коэффициенты минимальной осевой нагрузки

5 Определяем осевые составляющие радиальных сил

6 Вычисляем результирующие осевые силы

7 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,

,

Вычисляем эквивалентные динамические нагрузки

(7.8.1)

(7.8.1)

где

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

9 Определяем долговечность наиболее нагруженного подшипника

(7.9.1)

(7.9.1)

,

значит подшипник подобран верно

,

значит подшипник подобран верно

6. Подбор соединительной муфты.

Муфты – это устройства, служащие для соединения соосных деталей, например труб, валов, стержней и т.д.

Выбираем муфту для соединения выходного вала редуктора и вала привода конвейера между собой по назначению, номинальному крутящему моменту и диаметру выходного конца вала редуктора. Компенсирующие муфты служат для компенсации небольших осевых и угловых смещений валов.

Исходные данные для расчета муфты: