РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

На валах устанавливают вращающиеся элементы: зубчатые колёса, шкивы, звёздочки и т.д. Редукторные валы рассчитывают в два этапа. На первом этапе проводят проектный расчет, в результате которого определяют длины отдельных участков вала, диаметры в характерных сечениях и приложенные к ним нагрузки. На втором этапе определяют фактический коэффициент запаса прочности в предположительно опасных сечениях.

Проектный расчет быстроходного вала редуктора

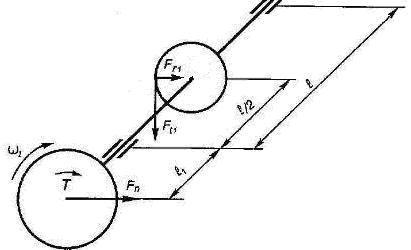

Рисунок 4.1 - Эскизная компоновка редуктора

Исходные данные для расчета вала:

Т1 = 156 Нм;

Ft1 = 4028 H;

Fr1 = 1477 H;

Fa1 = 1450 H;

d1 = 77,45 мм;

da1 = 81,45 мм;

df1 = 72,45 мм;

b1 = 67 мм ;

Fn = 1236 Н ;

В = 82 мм,

где T1 - вращающий момент на валу

Ft1 - окружные силы, действующие в зацеплении;

Fr1 - радиальные силы, действующие в зацеплении;

d1 – диаметр делительной окружности зубчатого колеса;

b1 – ширина зубчатого венца зубчатого колеса;

Fн - сила давления со стороны клиновых ремней на вал.

Для изготовления вала выберем сталь 40Х диаметром заготовки до 120 мм.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

Определяем расчетные ориентировочные геометрические размеры каждой ступени вала.

Участок

I

– цилиндрический конец вала для установки

шкива ременной передачи.

Диаметр

конца вала определяется из условия

прочности по формуле:

конца вала определяется из условия

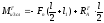

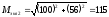

прочности по формуле:  ;

()

;

()  мм, принимаем

мм, принимаем

=34

мм по ГОСТ 12080–66 (страница 12 [4]).

=34

мм по ГОСТ 12080–66 (страница 12 [4]).

где

– вращающий момент на быстроходном

валу, Нм;

– вращающий момент на быстроходном

валу, Нм;

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

МПа;

МПа;

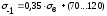

Участок II – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

,

()

,

()

где dM=34 мм–диаметр конца вала; t = 2,5 мм–размер буртика

мм

принимаем

мм

принимаем

=40

мм.

=40

мм.

Участок III – участок для установки колеса. Диаметр посадочной шейки определяется по формуле:

,

()

,

()

где r = 2 мм – радиус галтели (табл. 1.4 [1]).

принимаем

d.к

=48 мм.

принимаем

d.к

=48 мм.

Принимаем

вал-шестерню ,так как условие

не

выполняется

не

выполняется

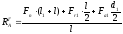

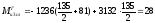

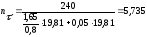

Расстояние от середины шкива ременной передачи до середины 1-го подшипника (см. рисунок), определяется по формуле:

,

()

,

()

где В1 = 82 мм – ширина обода шкива ременной передачи

мм.

мм.

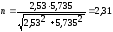

Расстояния

между серединами подшипников и шестерни

определяются по формуле:

определяются по формуле:

,

()

,

()

где b1 – ширина зубчатого венца шестерни

мм.

мм.

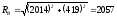

Расстояние между серединами подшипников (см. рисунок 4.1) определяется по формуле:

;

()

;

()

мм.

мм.

Рисунок 4.2 – Общая схема вала с указанием нагрузок, действующих на вал

Построим пространственную схему сил. Действующие на вал силы на схеме расположим во взаимно перпендикулярных плоскостях: вертикальной и горизонтальной.

Построим расчетные схемы вала, на которых его изобразим как балку, расположенную на двух опорах и нагруженную силами в соответствующих точках. На одной схеме приложим силы, действующие на вал в вертикальной плоскости, а на другой в горизонтальной. Для каждой расчетной схемы (рисунок 4.5а, 4.5в), определим реакции на опорах, изгибающие моменты для характерных сечений вала, и построим эпюры изгибающих и крутящего моментов.

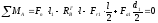

Рассмотрим вертикальную плоскость:

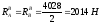

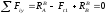

;

()

;

()

.

.

Проверка:

;

()

;

()

2014 – 4028 + 2014 = 0.

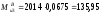

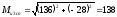

Найдем изгибающие моменты, действующие в вертикальной плоскости

;

;

;

()

;

()

=136

Нм.

=136

Нм.

Эпюра изгибающих моментов в вертикальной плоскости представлена на рисунке .

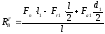

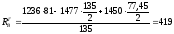

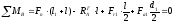

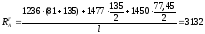

Рассмотрим горизонтальную плоскость:

;

()

;

()

;

()

;

()

Н.

Н.

;

()

;

()

;

()

;

()

Н.

Н.

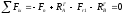

Проверка:

;

()

;

()

–1236+3132 – 1477 – 419 = 0.

Строим

эпюру изгибающих моментов

от сил, действующих в горизонтальной

плоскости:

от сил, действующих в горизонтальной

плоскости:

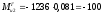

;

;

;

()

;

()

Нм

;

Нм

;

;

()

;

()

Нм

;

Нм

;

;

()

;

()

Нм.

Нм.

Проверка:

()

()

Нм;

Нм;

Нмм

= 56 Нм.

Нмм

= 56 Нм.

Эпюра изгибающих моментов в горизонтальной плоскости представлена на рисунке .

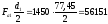

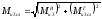

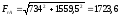

Определим суммарные реакции опор:

;

()

;

()

Н ;

Н ;

()

()

Н.

Н.

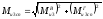

Строим эпюру суммарных изгибающих моментов:

;

()

;

()

Нм;

Нм;

;

()

;

()

Нм

Нм

Строим эпюру крутящих моментов, действующих от точки 1 до точки 3:

()

()

Нм.

Нм.

Строим эпюру эквивалентных моментов:

;

;

;

()

;

()

Нм;

Нм;

()

()

Нм;

Нм;

Нм

()

Нм

()

Эпюра эквивалентных моментов представлена на рисунке .

Определим диаметры вала в сечениях по формуле:

()

()

мм;

мм;

мм;

мм;

мм;

мм;

Рисунок 4.3 – Эскиз вала-шестерни с указанием основных конструктивных размеров.

Рисунок 4.4 – Пространственная схема сил.

Рисунок 4.5 – а) Схема сил, действующих на вал вертикальной плоскости

б) Эпюра изгибающих моментов (вертикальная плоскость)

в) Схема сил, действующих на вал в горизонтальной плоскости

г) Эпюра изгибающих моментов (горизонтальная плоскость)

д) Эпюра суммарных изгибающих моментов

е) Эпюра крутящих моментов

ж) Эпюра эквивалентных моментов

Проверочный расчет вала.

В качестве опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки шкива ременной передачи, так как суммарный изгибающий момент в этом сечении максимален.

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 36,7 Нм – вращающий момент на валу,

=21

мм - диаметр конца вала под шкив,

=21

мм - диаметр конца вала под шкив,

=25

мм - диаметр под подшипники,

=25

мм - диаметр под подшипники,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 1,6 мм – радиус галтели.

Общий коэффициент запаса прочности:

;

(4.20)

;

(4.20)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(4.21)

;

(4.21)

;

(4.22)

;

(4.22)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

МПа,

МПа,

, (4.23)

, (4.23)

МПа,

МПа,

; (4.24)

; (4.24)

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

,

,

.

.

;

;

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

5. Подбор подшипников.

Подшипники являются опорами вращающихся осей и валов. При проектировании той или иной машины их подбирают из числа выпускаемых типоразмеров.

Подберем стандартные подшипники для рассчитанного вала.

Рисунок 5.1 Схема нагружения подшипников

Исходные данные:

=25

мм - диаметр цапфы под подшипники,

=25

мм - диаметр цапфы под подшипники,

-

Реакции в опоре А

-

Реакции в опоре А

-

Реакции в опоре В

-

Реакции в опоре В

n2=416,42 об/мин – частота вращения быстроходного вала

Осевая нагрузка

Н.

Н.

Радиальная нагрузка в опоре А

,

(5.1)

,

(5.1)

Н.

Н.

Радиальная нагрузка в опоре В

,

(5.2)

,

(5.2)

Н.

Н.

Определяем тип подшипника

,

т.е.

,

т.е.

м

м

Принимаем

тип подшипника по таблице 2.9[4] 0000 –

шариковый радиальный однорядный и серию

по таблице 2.1[4] 205

мм,

мм,

мм.

мм.

Коэффициенты X,Y выбираются в соответствии с таблицей 2.6[4] X=1, Y=0.

Эквивалентная нагрузка

, (5.3)

, (5.3)

где

- коэффициент

вращения, при вращении внутреннего

кольца

- коэффициент

вращения, при вращении внутреннего

кольца

,

,

-

коэффициент безопасности по таблице

2.7[4]

-

коэффициент безопасности по таблице

2.7[4]

,

,

- температурный

коэффициент для редукторов

- температурный

коэффициент для редукторов

,

,

Н

Н

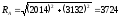

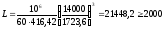

Долговечность подшипника определяется по формуле:

, (5.4)

, (5.4)

где

- динамическая грузоподъемность

подшипника по таблице 2.1[4]

- динамическая грузоподъемность

подшипника по таблице 2.1[4]

Н,

Н,

-

показатель степени, для шарикоподшипников

-

показатель степени, для шарикоподшипников

,

,

часов

часов

Условие выполняется.