Нм;

Нм;

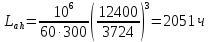

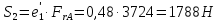

(5.25)

(5.25)

Нм;

Нм;

Нм

.

(5.26)

Нм

.

(5.26)

Эпюра эквивалентных моментов представлена на рисунке 5.4.

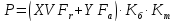

5.10 Определим диаметры вала в сечениях по формуле:

(5.27)

(5.27)

мм;

мм;

мм;

мм;

мм;

мм;

C

учётом удобства посадок на вал шкива,

подшипников, шестерни и необходимости

фиксации этих деталей на валу в осевом

направлении, а также принимая, что в

точках 2 и 4 устанавливаются одинаковые

подшипники качения, принимаем;

мм;

мм;

мм

;

мм

;

мм.

мм.

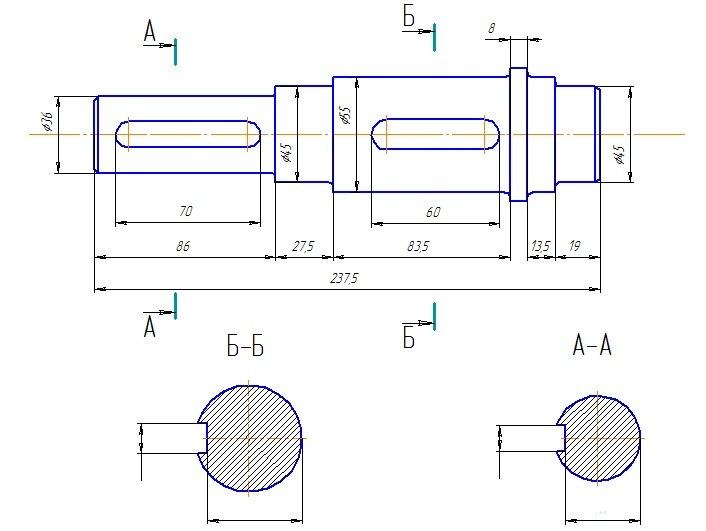

Конструкция рассчитанного вала приведена на рис 5.3 .

Рисунок 5.3 – Эскиз вала-шестерни с указанием основных конструктивных размеров.

Рисунок 5.4 – а) Схема сил, действующих на вал вертикальной плоскости; б) Эпюра изгибающих моментов (вертикальная плоскость); в) Схема сил, действующих на вал в горизонтальной плоскости; г) Эпюра изгибающих моментов (горизонтальная плоскость); д) Эпюра суммарных изгибающих моментов;

е) Эпюра крутящих моментов; ж) Эпюра эквивалентных моментов

5.11 Проверочный расчет вала

Проверочный

расчёт вала является уточнённым, так

как учитывается характер динамической

нагрузки, концентрацию напряжений,

влияние абсолютных размеров вала,

качество обработки поверхностей. Расчёт

сводится к определению запаса прочности

n.

Условие прочности выполнено, если

Требуемый

коэффициент запаса прочности принимается

Требуемый

коэффициент запаса прочности принимается

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

5.12 В качестве первого опасного сечения выбираем шпоночный паз

Рисунок 5.5 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

=

106 Нм

– вращающий момент на валу,

=

106 Нм

– вращающий момент на валу,

=20

мм - диаметр конца вала под шкив,

=20

мм - диаметр конца вала под шкив,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Общий коэффициент запаса прочности:

;

(5.28)

;

(5.28)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(5.29)

;

(5.29)

;

(5.30)

;

(5.30)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

где

;

;

-

эффективные коэффициенты концентрации

напряжений

-

эффективные коэффициенты концентрации

напряжений

(5.31)

(5.31)

;

(5.32)

;

(5.32)

,

,

где

глубина

шпоночного паза на валу, мм;

глубина

шпоночного паза на валу, мм;

ширина

шпоночного паза, мм.

ширина

шпоночного паза, мм.

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

.

.

;

;

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

5.13 В качестве второго опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки шкива ременной передачи

Рисунок 5.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

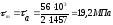

Т1 = 56 Нм – вращающий момент на валу,

=20

мм - диаметр конца вала под шкив,

=20

мм - диаметр конца вала под шкив,

=25

мм - диаметр под подшипники,

=25

мм - диаметр под подшипники,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 1,6 мм – радиус галтели.

Общий коэффициент запаса прочности:

(5.33)

(5.33)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

–

коэффициент

запаса прочности по касательным

напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(5.34)

;

(5.34)

;

(5.35)

;

(5.35)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

МПа,

МПа,

, (5.36)

, (5.36)

МПа,

МПа,

;

(5.37)

;

(5.37)

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

– коэффициенты,

характеризующие чувствительность

материала к асимметрии цикла напряжений;

По таблице 1.8[3]

,

,

.

.

;

;

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

5.14 В качестве третьего опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки шкива, так как суммарный изгибающий момент в этом сечении максимален.

Рисунок 5.7 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 56 Нм – вращающий момент на валу,

=28

мм - диаметр вала ,

=28

мм - диаметр вала ,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 1,6 мм – радиус галтели.

Общий коэффициент запаса прочности:

;

(5.38)

;

(5.38)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(5.39)

;

(5.39)

;

(5.40)

;

(5.40)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел выносливости на кручение, МПа,

– предел выносливости на кручение, МПа,

,

,

;

;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные коэффициенты для нормальных

и касательных напряжений;

– масштабные коэффициенты для нормальных

и касательных напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние напряжения циклов при изгибе

и кручении, МПа,

– средние напряжения циклов при изгибе

и кручении, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

МПа,

МПа,

, (5.41)

, (5.41)

МПа,

МПа,

; (5.42)

; (5.42)

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

,

,

.

.

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

6 ПРОЕКТНЫЙ РАСЧЕТ ТИХОХОДНОГО ВАЛА РЕДУКТОРА

Рисунок 6.1 - Эскизная компоновка редуктора

Исходные данные для расчета вала:

Т2 = 4560 Н×м;

Ft2 = 4028 H;

Fr2 = 1477 H;

Fa2 = 1450 H;

d2 = 242,5 мм;

da2 = 246,5 мм;

df2 = 237,5 мм;

b1 = 674 мм ;

В = 82 мм,

где T12 - вращающий момент на валу

Ft2 - окружные силы, действующие в зацеплении;

Fr2 - радиальные силы, действующие в зацеплении;

d2 – диаметр делительной окружности зубчатого колеса;

b2 – ширина зубчатого венца зубчатого колеса;

Для изготовления вала выберем сталь 40Х диаметром заготовки до 120 мм.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

6.1 Определяем расчетные ориентировочные геометрические размеры каждой ступени вала.

Участок

I

– цилиндрический конец вала для установки

соединительной муфты.

Диаметр

конца вала определяется из условия

прочности по формуле:

конца вала определяется из условия

прочности по формуле:  ;

(6.1)

;

(6.1)  мм, принимаем

мм, принимаем

=50

мм по ГОСТ 12080–66 (страница 12 [4]).

=50

мм по ГОСТ 12080–66 (страница 12 [4]).

где

– вращающий момент на тихоходном валу,

Нм;

– вращающий момент на тихоходном валу,

Нм;

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

– пониженные

допускаемые напряжения кручения, МПа,

для выходных концов вала принимаются

равными

МПа;

МПа;

Участок II – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

,

(6.2)

,

(6.2)

где dM=50 мм–диаметр конца вала; t = 3 мм–размер буртика

мм

принимаем

мм

принимаем

=56

мм.

=56

мм.

Участок III – участок для установки колеса. Диаметр посадочной шейки определяется по формуле:

,

(6.3)

,

(6.3)

где r = 2,5 мм – радиус галтели (табл. 1.4 [1]).

принимаем

d.к

=64

мм.

принимаем

d.к

=64

мм.

Принимаем

вал с насадным колесом, так как условие

выполняется

выполняется

Расстояние от середины шкива ременной передачи до середины 1-го подшипника (см. рисунок), определяется по формуле:

,

(6.4)

,

(6.4)

где В1 = 86 мм – ширина соединительной муфты

мм.

мм.

Расстояния

между серединами подшипников и шестерни

определяются по формуле:

определяются по формуле:

,

(6.5)

,

(6.5)

где b1 – ширина зубчатого венца шестерни

мм.

мм.

Расстояние между серединами подшипников (см. рисунок 6.1) определяется по формуле:

;

(6.6)

;

(6.6)

мм.

мм.

Рисунок 6.2 – Общая схема вала с указанием нагрузок, действующих на вал

Построим пространственную схему сил. Действующие на вал силы на схеме расположим во взаимно перпендикулярных плоскостях: вертикальной и горизонтальной.

Построим расчетные схемы вала, на которых его изобразим как балку, расположенную на двух опорах и нагруженную силами в соответствующих точках. На одной схеме приложим силы, действующие на вал в вертикальной плоскости, а на другой в горизонтальной. Для каждой расчетной схемы (рисунок 4.5а, 4.5в), определим реакции на опорах, изгибающие моменты для характерных сечений вала, и построим эпюры изгибающих и крутящего моментов.

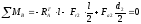

6.2 Рассмотрим вертикальную плоскость:

;

(6.7)

;

(6.7)

.

.

Проверка:

;

(6.8)

;

(6.8)

2014 – 4028 + 2014 = 0.

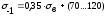

6.3 Найдем изгибающие моменты, действующие в вертикальной плоскости

;

;

;

(6.9)

;

(6.9)

=125

Н×м.

=125

Н×м.

Эпюра изгибающих моментов в вертикальной плоскости представлена на рисунке 6,4.

6.4 Рассмотрим горизонтальную плоскость:

;

(6.10)

;

(6.10)

;

(6.11)

;

(6.11)

Н.

Н.

;

(6.12)

;

(6.12)

;

(6.13)

;

(6.13)

Н.

Н.

Проверка:

;

(6.14)

;

(6.14)

-679,34– 1477 +2156,34 = 0.

6.5

Строим эпюру изгибающих моментов

от сил, действующих в горизонтальной

плоскости:

от сил, действующих в горизонтальной

плоскости:

;

;

;

(6.15)

;

(6.15)

Н×м

;

Н×м

;

;

(6.16)

;

(6.16)

Н×м.

Н×м.

Проверка:

(6.17)

(6.17)

Н×м;

Н×м;

=

178 Н×м.

=

178 Н×м.

Эпюра изгибающих моментов в горизонтальной плоскости представлена на рисунке 6.4 .

6.6 Определим суммарные реакции опор:

;

(6.18)

;

(6.18)

Н

;

Н

;

(6.19)

(6.19)

Н.

Н.

6.7 троим эпюру суммарных изгибающих моментов:

;

(6.20)

;

(6.20)

Н×м;

Н×м;

;

(6.21)

;

(6.21)

Н×м

Н×м

6.8 Строим эпюру крутящих моментов, действующих от точки 4 до точки 5:

(6.21)

(6.21)

Н×м.

Н×м.

6.9 Строим эпюру эквивалентных моментов:

;

(6.22)

;

(6.22)

Н×м;

Н×м;

Эпюра эквивалентных моментов представлена на рисунке 6.4 .

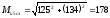

6.10 Определим диаметры вала в сечениях по формуле:

(6.23)

(6.23)

мм;

мм;

мм;

мм;

мм;

мм;

C учётом удобства посадок на вал шкива, подшипников, шестерни, колеса и необходимости фиксации этих деталей на валу в осевом направлении, а также принимая, что в точках 2 и 4 устанавливаются одинаковые подшипники качения, принимаем;

мм;

мм;

мм

; принимаем

мм

; принимаем

45

мм

45

мм

мм,

принимаем

мм,

принимаем

55

мм

55

мм

Рисунок 6.3 – Эскиз вала с указанием основных конструктивных размеров.

Рисунок 6.4 – а) Схема сил, действующих на вал вертикальной плоскости; б) Эпюра изгибающих моментов (вертикальная плоскость); в) Схема сил, действующих на вал в горизонтальной плоскости; г) Эпюра изгибающих моментов (горизонтальная плоскость); д) Эпюра суммарных изгибающих моментов;е) Эпюра крутящих моментов; ж) Эпюра эквивалентных моментов

Проверочный расчет вала

Проверочный расчёт вала является

уточнённым, так как учитывается характер

динамической нагрузки, концентрацию

напряжений, влияние абсолютных размеров

вала, качество обработки поверхностей.

Расчёт сводится к определению запаса

прочности n.

Условие прочности выполнено, если

Требуемый

коэффициент запаса прочности принимается

Требуемый

коэффициент запаса прочности принимается

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

Меньшие

значения относятся к приводам менее

ответственных механизмов. Проверочный

расчёт вала выполняется для сечений,

наиболее нагруженных и имеющих

концентратор напряжения( шпоночный

паз, галтель, канавку).

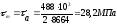

6.11 В качестве первого опасного сечения выбираем шпоночный паз

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

=

488 Н×м

– вращающий момент на валу,

=

488 Н×м

– вращающий момент на валу,

=36

мм - диаметр конца вала под соединительную

муфту,

=36

мм - диаметр конца вала под соединительную

муфту,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Общий коэффициент запаса прочности:

;

(6.24)

;

(6.24)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(6.25)

;

(6.25)

;

(6.26)

;

(6.26)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел

выносливости на кручение, МПа,

– предел

выносливости на кручение, МПа,

,

,

;

;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

– эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные

коэффициенты для нормальных и касательных

напряжений;

– масштабные

коэффициенты для нормальных и касательных

напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние

напряжения циклов при изгибе и кручении,

МПа,

– средние

напряжения циклов при изгибе и кручении,

МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

– амплитуды

циклов нормальных и касательных

напряжений, МПа,

где

;

;

-

эффективные коэффициенты концентрации

напряжений

-

эффективные коэффициенты концентрации

напряжений

(6.27)

(6.27)

;

(6.28)

;

(6.28)

,

,

где

глубина

шпоночного паза на валу, мм;

глубина

шпоночного паза на валу, мм;

ширина

шпоночного паза, мм.

ширина

шпоночного паза, мм.

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

.

.

;

;

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

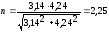

6.12 В качестве второго опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки подшипника

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 488 Н×м – вращающий момент на валу,

=36

мм - диаметр конца вала под муфту,

=36

мм - диаметр конца вала под муфту,

=45

мм - диаметр под подшипники,

=45

мм - диаметр под подшипники,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 2,5 мм – радиус галтели.

Общий коэффициент запаса прочности:

;

(6.29)

;

(6.29)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(6.30)

;

(6.30)

;

(6.31)

;

(6.31)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел выносливости на кручение, МПа,

– предел выносливости на кручение, МПа,

,

,

;

;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные коэффициенты для нормальных

и касательных напряжений;

– масштабные коэффициенты для нормальных

и касательных напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние напряжения циклов при изгибе

и кручении, МПа,

– средние напряжения циклов при изгибе

и кручении, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

МПа,

МПа,

, (6.32)

, (6.32)

МПа,

МПа,

; (6.33)

; (6.33)

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

,

,

.

.

;

;

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

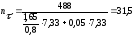

6.13 В качестве третьего опасного сечения выбираем переход вала от одного диаметра к другому с галтелью в месте установки шкива, так как суммарный изгибающий момент в этом сечении максимален.

Рисунок 4.6 – Эскиз опасного сечения.

Исходные данные для проверочного расчета вала:

Т1 = 488 Н×м – вращающий момент на валу,

=55

мм - диаметр вала ,

=55

мм - диаметр вала ,

Н×м

– суммарный изгибающий момент в опасном

сечении,

Н×м

– суммарный изгибающий момент в опасном

сечении,

r = 2,5 мм – радиус галтели.

Общий коэффициент запаса прочности:

;

(6.34)

;

(6.34)

где

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

нормальным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

–

коэффициент запаса прочности по

касательным напряжениям;

[n]- требуемый коэффициент запаса прочности, [n]=1,5…2,5.

;

(6.35)

;

(6.35)

;

(6.36)

;

(6.36)

где

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

– предел выносливости при симметричном

цикле изгиба, МПа; для легированной

стали

,

,

;

;

– предел выносливости на кручение, МПа,

– предел выносливости на кручение, МПа,

,

,

;

;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении;

,

,

(по

таблице 1.16 [4]);

(по

таблице 1.16 [4]);

– масштабные коэффициенты для нормальных

и касательных напряжений;

– масштабные коэффициенты для нормальных

и касательных напряжений;

(по таблице 1.16 [4]);

(по таблице 1.16 [4]);

– средние напряжения циклов при изгибе

и кручении, МПа,

– средние напряжения циклов при изгибе

и кручении, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

– амплитуды циклов нормальных и

касательных напряжений, МПа,

МПа,

МПа,

, (6.37)

, (6.37)

МПа,

МПа,

; (6.38)

; (6.38)

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений; По таблице 1.8[3]

,

,

.

.

;

;

.

.

.

Условие прочности выполнено, так как

.

Условие прочности выполнено, так как

.

.

7 РАСЧЕТ ПОДШИПНИКОВ

Подшипники являются опорами вращающихся осей и валов. При проектировании той или иной машины их подбирают из числа выпускаемых типоразмеров.

7.1 Подберем стандартные подшипники для рассчитанного вала.

Исходные данные

– частота

вращения вала

– частота

вращения вала

7.2 Определяем радиальные силы

7.3 Выбираем тип подшипника

Принимаем радиально – упорный шариковые подшипники типа 36205К6.

Грузоподъемность:

Рисунок 7.1 – Схема нагружения радиально – упорного шарикового подшипника

7.4 Определяем коэффициенты минимальной осевой нагрузки

7.5 Определяем осевые составляющие радиальных сил

(7.2)

(7.2)

(7.3)

(7.3)

7.6 Вычисляем результирующие осевые силы

7.7 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,

,

7.8 Вычисляем эквивалентные динамические нагрузки

(7.4)

(7.4)

где

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

7.9 Определяем долговечность наиболее нагруженного подшипника

(7.9)

(7.9)

,

значит подшипник подобран не верно и

попробуем взять

радиально – упорный шариковые подшипники

типа

46305

,

значит подшипник подобран не верно и

попробуем взять

радиально – упорный шариковые подшипники

типа

46305

Грузоподъемность:

7.10 Определяем коэффициенты минимальной осевой нагрузки

7.11 Определяем осевые составляющие радиальных сил

7.12 Вычисляем результирующие осевые силы

7.13 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,44

,44

7.14Вычисляем эквивалентные динамические нагрузки

(7.10)

(7.10)

где

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

-

коэффициент вращения, учитывающий

зависимость долговечности подшипника

от того, какое из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

7.15 Определяем долговечность наиболее нагруженного подшипника

(7.11)

(7.11)

,

значит подшипник подобран правильно

,

значит подшипник подобран правильно

7.16Подберем стандартные подшипники для рассчитанного тихоходного вала.

1 Исходные данные

– частота

вращения вала

– частота

вращения вала

7.17 Определяем радиальные силы

7.18 Выбираем тип подшипника

Принимаем радиально – упорный шариковые подшипники типа 36209.

Грузоподъемность:

Рисунок 7.2 – Схема нагружения радиально – упорного шарикового подшипника

7.19 Определяем коэффициенты минимальной осевой нагрузки

7.20 Определяем осевые составляющие радиальных сил

7.21 Вычисляем результирующие осевые силы

7.22 Определяем коэффициенты

осевого нагружения:

,

,

,

,

радиальной и осевой нагрузок:

,

,

7.23Вычисляем эквивалентные динамические нагрузки

(7.12)

(7.12)

где

-

коэффициент

вращения, учитывающий зависимость

долговечности подшипника от того, какое

из колец вращается;

-

коэффициент

вращения, учитывающий зависимость

долговечности подшипника от того, какое

из колец вращается;

=1

вращается внутреннее кольцо;

=1

вращается внутреннее кольцо;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент безопасности, учитывающий

влияние эксплуатационных перегрузок

на долговечность подшипника. Кб=1;

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1

-

коэффициент, учитывающий влияние

температуры на долговечность подшипника;

Кт=1