- •Содержание

- •1. Пояснительная записка 5

- •2. Рабочая программа дисциплины 6

- •3. Опорный конспект лекций 8

- •4. Контроль знаний 70

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •Тема 1. Контроль качества поверхностей деталей автомобилей после восстановления.

- •Тема 2.Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий.

- •Тема 3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей.

- •Тема 4.Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей.

- •Тема 5.Особенности технологических процессов восстановления деталей до номинальных размеров, испытаний отремонтированных агрегатов и оценки импульсного температурного нагружения рабочих поверхностей.

- •Тематический план дисциплины

- •3. Опорный конспект лекций

- •3.1. Контроль качества поверхностей деталей автомобилей после восстановления

- •3.1.1. Погрешности измерений и их классификация

- •3.1.2. Систематические погрешности

- •3.1.3. Случайные погрешности Нормальный закон распределения случайных погрешностей

- •Оценка погрешностей результатов измерений размеров и параметров деталей при восстановлении автомобилей Средняя арифметическая погрешность

- •Средняя квадратическая погрешность

- •Максимальная погрешность

- •Доверительные вероятности и интервал

- •Ошибки конечного ряда измерений

- •3.1.4. Выявление и исключение промахов из серии измерений

- •3.1.5. Правила суммирования случайных и систематических погрешностей для партии восстанавливаемых деталей

- •3.1.6. Погрешности косвенных измерений

- •3.2. Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий

- •3.2.1. Инструментальные погрешности

- •3.2.2. Методические погрешности

- •3.2.3. Обработка результатов измерений, регистрация результатов измерений

- •3.2.4. Определение погрешности измерения

- •3.3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей

- •3.3.1. Общие сведения. Классификация способов измерений и используемых приборов

- •3.3.2. Штангенинструменты и микрометрические инструменты

- •3.3.3. Механические измерительные приборы

- •3.3.4. Оптико-механические приборы для измерения длин

- •3.3.5. Измерительные микроскопы

- •3.3.6. Проекторы

- •3.3.7. Приборы и методы интерференционных измерений длины, оценки шероховатости поверхности и толщины неметаллических покрытий

- •3.3.8. Измерение шероховатости поверхности оптическими способами

- •3.3.9. Определение шероховатости поверхности приборами, использующими методы малых перемещений

- •3.3.10. Определение толщины лакокрасочных и защитных неметаллических покрытий

- •3.4. Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей

- •3.4.1. Классификация измерения угловых величин

- •3.4.2. Сравнительный метод измерения углов

- •3.4.3. Тригонометрический метод измерения углов

- •3.4.4. Измерение углов гониометрическими методами

- •3.5. Особенности технологических процессов восстановления деталей до номинальных размеров и испытаний отремонтированных агрегатов

- •3.5.1. Восстановление деталей до номинальных размеров Восстановление деталей электрической сваркой и автоматической наплавкой под флюсом

- •Восстановление деталей хромированием. Покрытие твердым (износостойким) хромом

- •Восстановление деталей железнением. Покрытие твердым (износостойким) железом

- •Восстановление деталей металлизацией. Сущность процесса и структурные особенности металлизационных покрытий

- •3.5.2. Испытание коробок передач и других агрегатов автомобиля

- •3.5.3. Оценка влияния импульсного теплового нагружения на послеремонтный ресурс отремонтированных деталей

- •Температуры огневых поверхностей камер сгорания (t с)

- •4. Контроль знаний Вопросы для самопроверки

- •Список рекомендуемой литературы

- •Приложения

- •Приставки для образования кратных и дольных единиц

- •Условные обозначения систем электроизмерительных приборов

Максимальная погрешность

При оценке результатов измерений иногда пользуются понятием максимальнойилипредельной допустимой погрешности, величину которой определяют в доляхилиS. В настоящее время существуют разные критерии установления максимальной погрешности, т.е. границы поля допуска ±, в котором случайные погрешности должны уложиться. Пока общепринятым является определение максимальной погрешности, равной = 3(или 3S). В последнее время на основании информационной теории измерений проф. П.В. Новицкий рекомендует пользоваться величиной = 2.

Доверительные вероятности и интервал

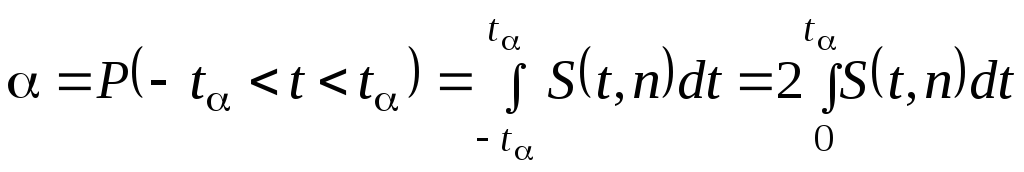

При оценке погрешностей результатов измерения требуется определить точность и надежность полученных результатов для среднего значения и среднего квадратичного отклонения. Пусть означает вероятность того, что результат измерений отличается от истинного значения на величину, не большую чем. Это можно записать в виде

![]() . (14)

. (14)

Вероятность называетсякоэффициентом надежностиилидоверительнойвероятностью,

а интервал значений от![]() до

до![]() –доверительным интервалом.

–доверительным интервалом.

Из выражения (14) следует, что результат измерений не выходит за пределы доверительного интервала с вероятностью, равной , т.е. чем больше доверительный интервал, тем вероятнее, что результаты измерения не выйдут за его пределы и надежность будет выше. Очевидно, что при этом будет больше допустимая погрешность (точность измерения уменьшается). Следовательно, для характеристики величины случайной погрешности необходимо задавать два значения – величину погрешности (доверительный интервал) и величину доверительной вероятности, так как указание только величины погрешности делает задачу неопределенной. Знание доверительной вероятности позволяет оценить степень надежности полученного результата.

На практике степень надежности проводимых измерений зависит от их характера. При большинстве обычных измерений можно ограничиться доверительной вероятностью 0,9 или 0,95, если не требуется более высокая степень надежности. Вероятность определяется законом распределения погрешностей. Для нормального закона распределения значение доверительной вероятности можно определять по (7) или по таблице прил. 3. Так, например, средней квадратичной ошибке соответствует значение доверительной вероятности 0,683; ошибке 2– 0,954; ошибке 3– 0,997.

Ошибки конечного ряда измерений

До настоящего времени искомая величина

А определялась большим числом

измерений (n 17),

и при этом считалось, что она лежит в

некотором интервале![]() .При технических измерениях неизвестная

величина находится при малом числе

измерений(п2),

поэтому следует вводить коэффициентtна количество измерений

.При технических измерениях неизвестная

величина находится при малом числе

измерений(п2),

поэтому следует вводить коэффициентtна количество измерений

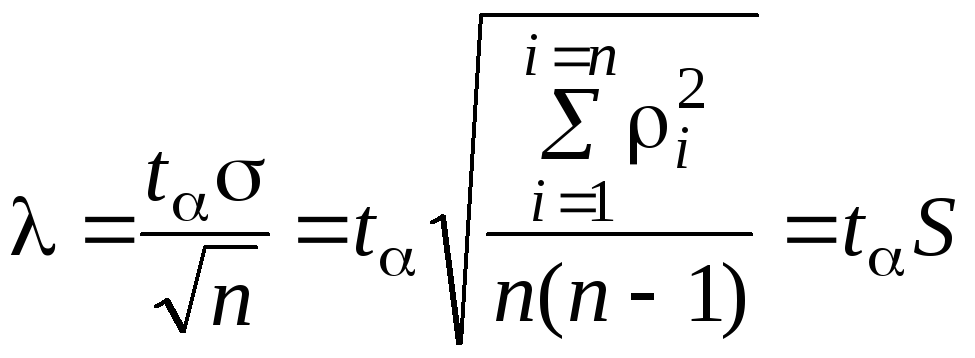

![]() или

или![]() .

.

Закон изменения коэффициента tопределяется распределением Стьюдента (псевдоним английского статистика Госсета).Распределением Стьюдентапри любомп 2 называется распределение с плотностью вероятностиS(t, п):

,

,

где п

– число измерений;Г– гамма-функция;![]() – нормированное значение случайной

величины.

– нормированное значение случайной

величины.

Для любого заданного значения tдоверительную вероятность (надежность)

неравенства![]() определяют с помощью интеграла:

определяют с помощью интеграла:

или по таблице прил. 4.

Значения определяются из выражения

.

.

Точность, величина надежности и число измерений связаны между собой. Зависимость относительной ошибки от числа измерений при заданной надежности показана в табл. 2.

Таблица 2

|

Относительная |

Число измерений п при величине надежности | ||||||

|

ошибка

|

0,5 |

0,7 |

0,8 |

0,9 |

0,95 |

0,99 |

0,999 |

|

1,0 |

2 |

3 |

4 |

5 |

7 |

11 |

17 |

|

0,5 |

3 |

6 |

9 |

13 |

18 |

31 |

50 |

|

0,3 |

6 |

13 |

20 |

32 |

46 |

78 |

127 |

|

0,2 |

13 |

29 |

43 |

70 |

99 |

171 |

277 |

|

0,1 |

47 |

109 |

166 |

273 |

387 |

668 |

1089 |

Как показывают расчеты, при

малом числе измерений п

и заданной погрешности

метод Стьюдента дает меньшую надежность,

чем при нормальном законе распределения;

при ![]() распределение Стьюдента приближается

к нормальному.

распределение Стьюдента приближается

к нормальному.