- •Содержание

- •1. Пояснительная записка 5

- •2. Рабочая программа дисциплины 6

- •3. Опорный конспект лекций 8

- •4. Контроль знаний 70

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •Тема 1. Контроль качества поверхностей деталей автомобилей после восстановления.

- •Тема 2.Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий.

- •Тема 3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей.

- •Тема 4.Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей.

- •Тема 5.Особенности технологических процессов восстановления деталей до номинальных размеров, испытаний отремонтированных агрегатов и оценки импульсного температурного нагружения рабочих поверхностей.

- •Тематический план дисциплины

- •3. Опорный конспект лекций

- •3.1. Контроль качества поверхностей деталей автомобилей после восстановления

- •3.1.1. Погрешности измерений и их классификация

- •3.1.2. Систематические погрешности

- •3.1.3. Случайные погрешности Нормальный закон распределения случайных погрешностей

- •Оценка погрешностей результатов измерений размеров и параметров деталей при восстановлении автомобилей Средняя арифметическая погрешность

- •Средняя квадратическая погрешность

- •Максимальная погрешность

- •Доверительные вероятности и интервал

- •Ошибки конечного ряда измерений

- •3.1.4. Выявление и исключение промахов из серии измерений

- •3.1.5. Правила суммирования случайных и систематических погрешностей для партии восстанавливаемых деталей

- •3.1.6. Погрешности косвенных измерений

- •3.2. Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий

- •3.2.1. Инструментальные погрешности

- •3.2.2. Методические погрешности

- •3.2.3. Обработка результатов измерений, регистрация результатов измерений

- •3.2.4. Определение погрешности измерения

- •3.3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей

- •3.3.1. Общие сведения. Классификация способов измерений и используемых приборов

- •3.3.2. Штангенинструменты и микрометрические инструменты

- •3.3.3. Механические измерительные приборы

- •3.3.4. Оптико-механические приборы для измерения длин

- •3.3.5. Измерительные микроскопы

- •3.3.6. Проекторы

- •3.3.7. Приборы и методы интерференционных измерений длины, оценки шероховатости поверхности и толщины неметаллических покрытий

- •3.3.8. Измерение шероховатости поверхности оптическими способами

- •3.3.9. Определение шероховатости поверхности приборами, использующими методы малых перемещений

- •3.3.10. Определение толщины лакокрасочных и защитных неметаллических покрытий

- •3.4. Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей

- •3.4.1. Классификация измерения угловых величин

- •3.4.2. Сравнительный метод измерения углов

- •3.4.3. Тригонометрический метод измерения углов

- •3.4.4. Измерение углов гониометрическими методами

- •3.5. Особенности технологических процессов восстановления деталей до номинальных размеров и испытаний отремонтированных агрегатов

- •3.5.1. Восстановление деталей до номинальных размеров Восстановление деталей электрической сваркой и автоматической наплавкой под флюсом

- •Восстановление деталей хромированием. Покрытие твердым (износостойким) хромом

- •Восстановление деталей железнением. Покрытие твердым (износостойким) железом

- •Восстановление деталей металлизацией. Сущность процесса и структурные особенности металлизационных покрытий

- •3.5.2. Испытание коробок передач и других агрегатов автомобиля

- •3.5.3. Оценка влияния импульсного теплового нагружения на послеремонтный ресурс отремонтированных деталей

- •Температуры огневых поверхностей камер сгорания (t с)

- •4. Контроль знаний Вопросы для самопроверки

- •Список рекомендуемой литературы

- •Приложения

- •Приставки для образования кратных и дольных единиц

- •Условные обозначения систем электроизмерительных приборов

3.3.6. Проекторы

Проекционные измерительные приборы (проекторы) позволяют проектировать на экран увеличенные контуры проверяемого изделия. Они изготавливаются с большим увеличением (до 200) и широко применяются в лабораториях и цехах для измерения и контроля элементов различных микромодульных изделий, деталей сложной формы и малых размеров. При этом отклонения размеров от допустимых определяются различными методами:

1) сравнением контура контролируемой детали, проектируемого в увеличенном масштабе на экране проектора образцовым контуром, изображенном на экране в том же масштабе;

2) сравнением контура изображения детали с двойным контуром (полем допуска), вычерченным по предельным размерам детали;

3) измерением отклонений с помощью микрометрических отсчетных устройств проектора.

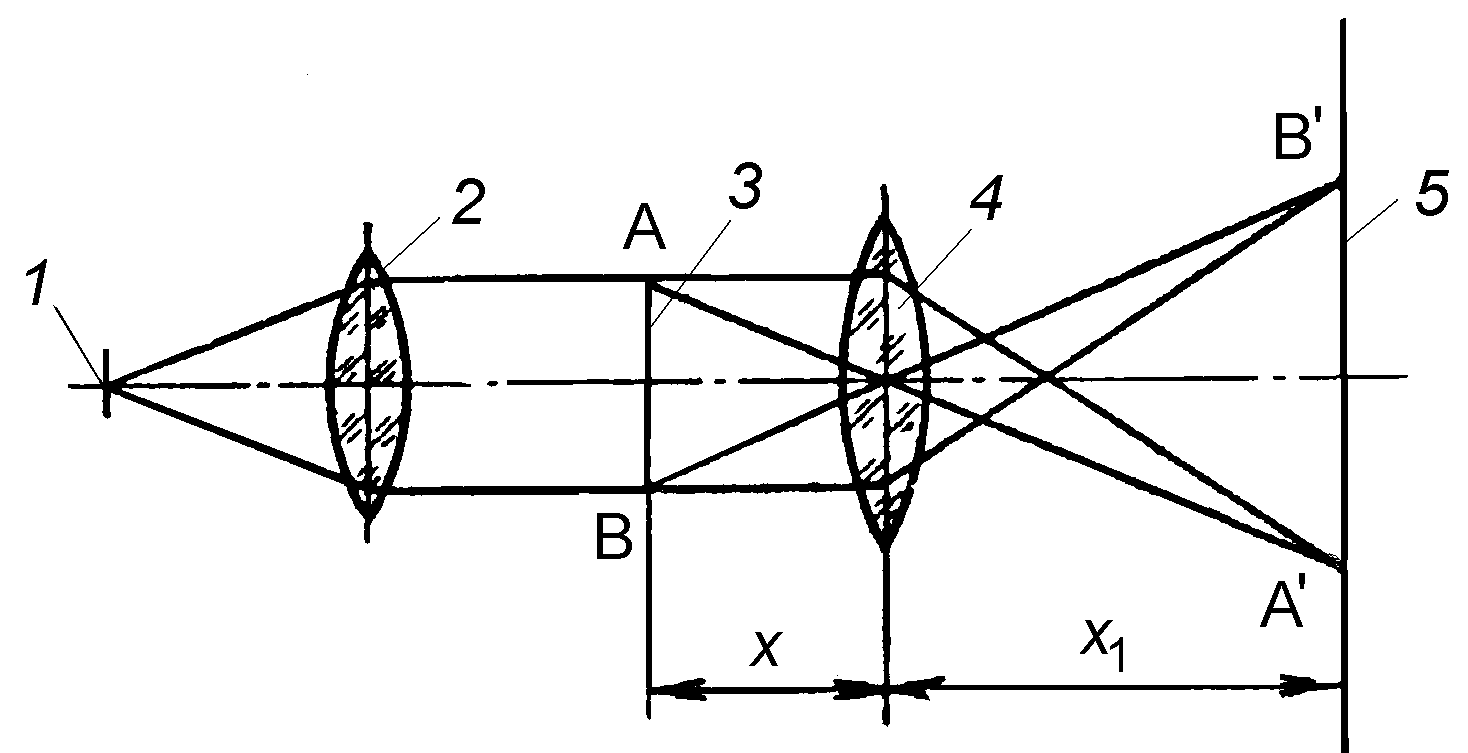

Оптическая схема проектора изображена на рис. 14. Свет от источника 1, помещенного в фокусе конденсатора2, параллельным пучком следует к объективу 4. Между конденсатором и объективом располагается контролируемый объект 3. Из объектива свет поступает на экран 5, на котором наблюдается увеличенное действительное и обратное изображение контролируемого объекта. При данном фокусном расстоянии увеличение предмета, определяемое отношением х1/х (см. рис. 14), ограничивается габаритами прибора и размерами экрана. Чем больше поле зрения, тем меньше увеличение проектора, и наоборот.

Рис. 14. Принципиальная оптическая схема проектора

Проекторы общего назначения предназначаются для непосредственных и сравнительных измерений в прямоугольных и полярных координатах линейных размеров (углов) разнообразных изделий сложного профиля. К этой группе относятся: большой проектор БП с увеличением 10, 20 и 50, диаметр экрана –600 мм, максимальный размер деталей, закрепляемых на столе, составляет по длине 330 мм, по диаметру 150 мм; часовые проекторы ЧП с увеличением 10, 20, 50, 100 и 200, размер экрана 560460 мм. Выпускаются также проекторы специализированного назначения (для массового контроля однотипных изделий).

3.3.7. Приборы и методы интерференционных измерений длины, оценки шероховатости поверхности и толщины неметаллических покрытий

На интерференции света основаны чувствительные и точные методы и средства линейных измерений [3, 4].

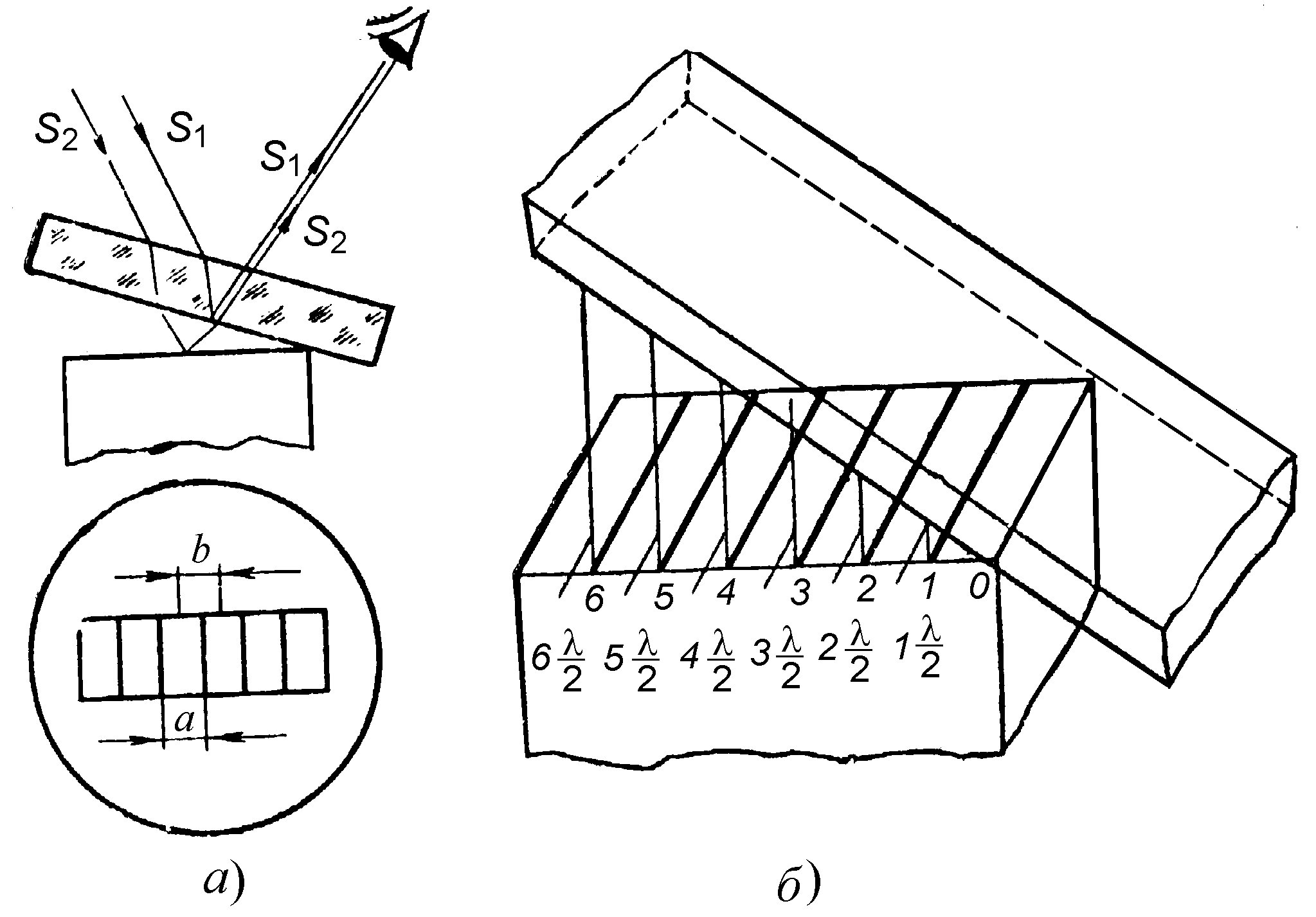

Как известно, в результате сложения когерентных световых лучей при определенных условиях возникают линии усиленного и ослабленного света – интерференционные полосы равной толщины и равного наклона. Полосы равной толщины наблюдаются при использовании прозрачных клинообразных пластин. В них интерференционные полосы располагаются параллельно ребру клина в местах одинаковой толщины, а переход от одной полосы к другой соответствует изменению оптической толщины пластины на половину длины световой волны /2. Полосы равного наклона наблюдаются в плоскопараллельных пластинах: появляются концентрические интерференционные кольца равного наклона. Поэтому при измерении линейных размеров и отклонений от плоскостности используется явление интерференции в плоскопараллельных и клинообразных стеклянных пластинках, в качестве меры при этом служит длина световой волны, а измерительными средствами являются либо непосредственно стеклянные пластинки, либо различные интерференционные приборы (интерферометры, микроскоп Линника и другие), в которых используются такие пластинки.

Непосредственное применение плоских

стеклянных пластинок позволяет произвести

проверку плоскостности шлифованных

поверхностей изделий. Для этого к ребру

поверхности под небольшим углом

прикладывается стеклянная пластинка

(рис. 15,а,б). При постоянных углах

наклона потока монохроматических

световых лучей и воздушного клина часть

лучей будет отражаться от поверхностей

стеклянной пластинки, а часть от

проверяемой поверхности. От высоты

воздушного клина зависит разность хода

лучейS1иS2.

Если она равна нулю или четному числу

полуволн, то в соответствующих местах

будут видны темные полосы; а нечетному

– светлые полосы. Каждая полоса

характеризует высоту воздушного клина

в месте ее расположения. Расстояние

между серединами двух соседних темных

(светлых) полос в интерференционной

картине называют шириной интерференционной

полосы (обознач.в). На рис. 15,бпоказаны интерференционные полосы (0,

1, 2, 3, 4, 5, 6) и соответственно значения

высот воздушного клина над ними (1/2;

2/2; 3/2;

...; 6/2). Четкие

интерференционные картины получаются

лишь при малых толщинах воздушных

клиньев; при толщинах, больших 2 мкм,

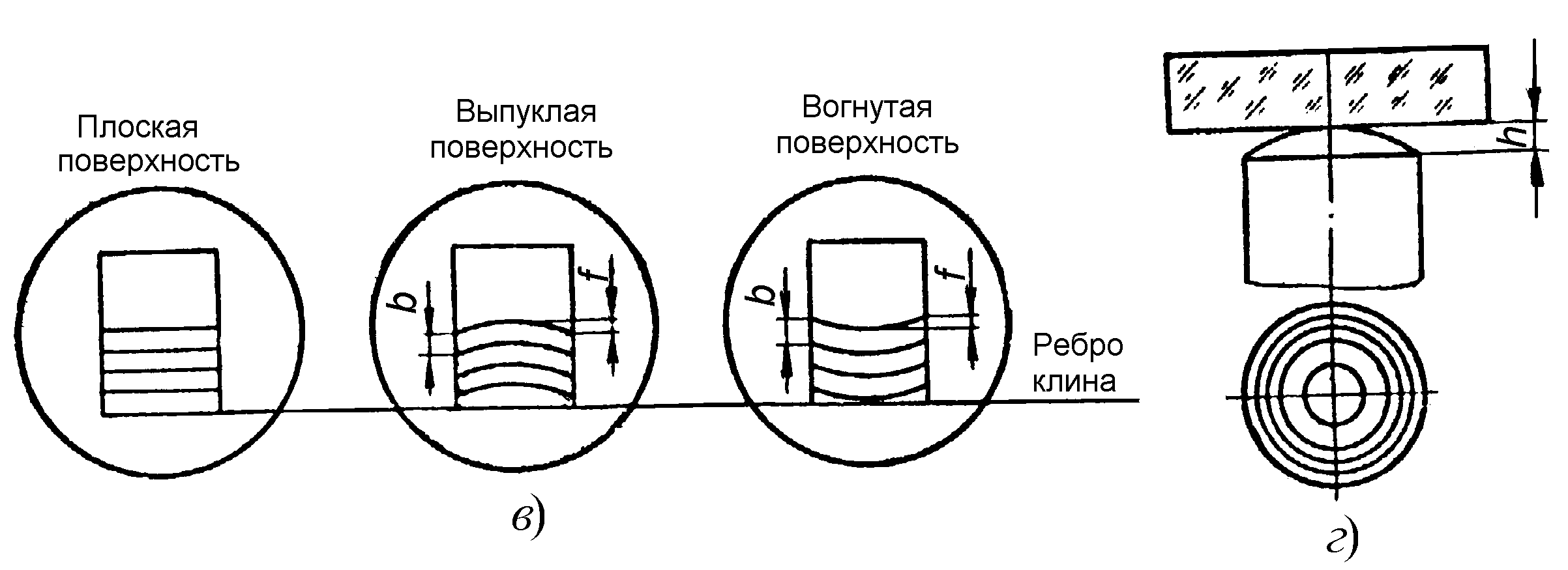

картина будет расплываться. На плоской

поверхности интерференционные полосы

параллельны, а на поверхностях с кривизной

(выпуклость, вогнутость) они имеют стрелу

прогибаf(рис. 15,в).

Отклонение от плоскостности исследуемой

поверхности вмикрометрах

определяется соотношением

![]() .

Немонохроматический

свет создает цветные полосы. В

этом случае за ширину полосы принимают

расстояние между серединами двух

соседних полос одинакового цвета.

.

Немонохроматический

свет создает цветные полосы. В

этом случае за ширину полосы принимают

расстояние между серединами двух

соседних полос одинакового цвета.

С помощью стеклянной пластинки, расположенной на отшлифованной правильной сферической поверхности (рис. 15,г), можно найти значениеhпо интерференционной картине в виде концентрических колец: h=п/2 (где п – число колец).

Рис. 15. Интерференционные измерения плоскости шлифованных поверхностей

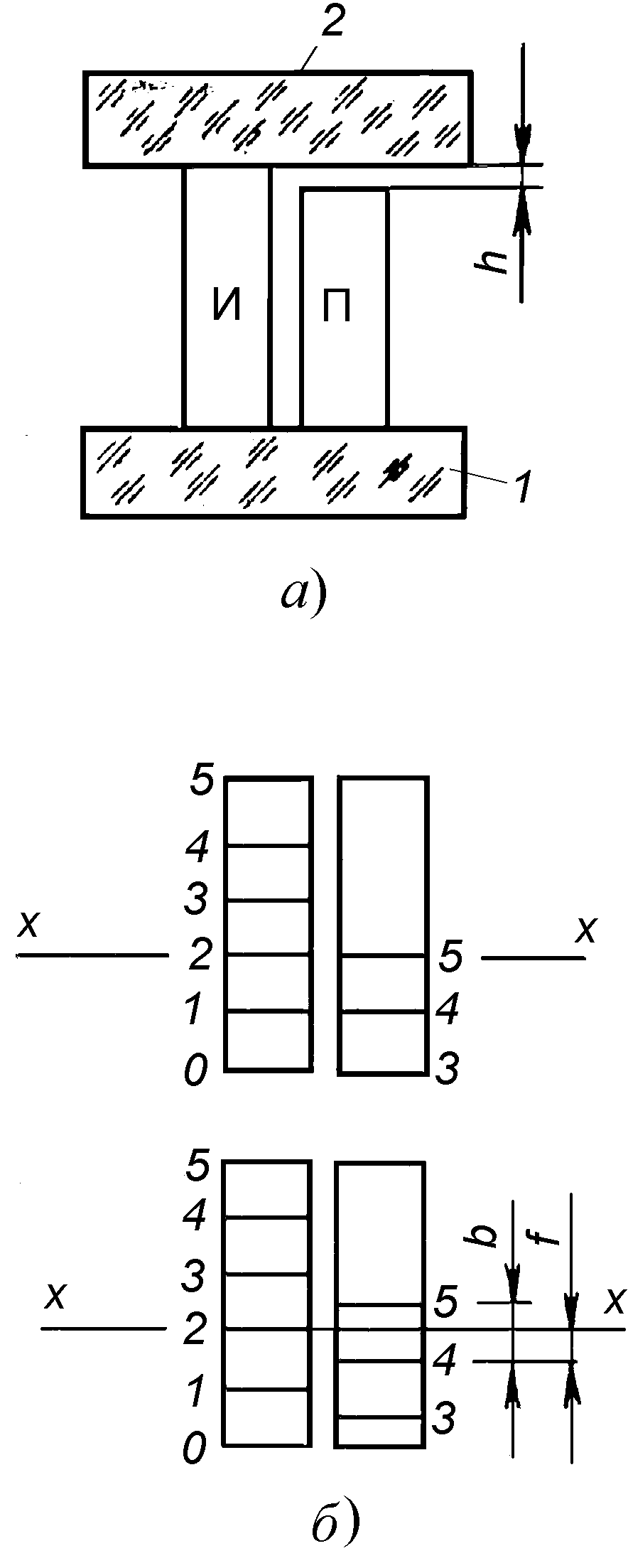

При непосредственном применении стеклянных пластин можно производить сравнительные технические измерения длин, например, поверку размеров плоскопараллельных концевых мер. Исходная и поверяемая меры притираются рядом к стеклянной пластине 1(рис. 16,а). На свободные поверхности накладывают стекло2 и создают воздушный клин. Разность высотh определяется по значениямвсмещенияf(рис. 16,б) и длины волны. В интерферометрах получение когерентных колебаний осуществляется разделением светового луча от источника света на несколько частей с помощью специальных оптических приспособлений, например, посеребренных полупрозрачных пластин. Лучи одновременно отражаются от них и проходят сквозь них, а после отражения от зеркал, вновь соединяясь, дают интерференционную картину. По принципу разделения световых лучей, участвующих затем в интерференции, интерферометры бываютдвухлучевыеимноголучевые.

|

|

|

16. Сравнительный интерференционный метод измерения длины |

|

|

|

|

а) |

б) |

|

| |

|

в) | |

Рис. 17. Контактный интерферометр:

а – общий вид; б – оптическая схема; в – шкала

Направление и ширину интерференционных полос можно регулировать наклоном зеркала 8, поворот которого осуществляется регулировочными винтами.

Предельная погрешность показаний интерферометра определяется по формуле

![]() ,

,

где – погрешность измерения длины волны, мкм;n– отсчет по шкале;С– цена деления шкалы.

Непосредственно по шкале прибора можно производить измерения в пределах 0,2 мм (толщины пленок, проволочек и т.д.). На вертикальном интерферометре измеряют наружные размеры плоских, цилиндрических изделий размером до 250 мм сравнительным методом, диаметры шариков, цилиндров. На горизонтальном можно также производить измерение отверстий от 13,5 мм и линейных размеров до 500 мм.

Интерференционный микроскоп В.П. Линника предназначен для контроля шероховатости поверхности.