- •Содержание

- •1. Пояснительная записка 5

- •2. Рабочая программа дисциплины 6

- •3. Опорный конспект лекций 8

- •4. Контроль знаний 70

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •Тема 1. Контроль качества поверхностей деталей автомобилей после восстановления.

- •Тема 2.Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий.

- •Тема 3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей.

- •Тема 4.Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей.

- •Тема 5.Особенности технологических процессов восстановления деталей до номинальных размеров, испытаний отремонтированных агрегатов и оценки импульсного температурного нагружения рабочих поверхностей.

- •Тематический план дисциплины

- •3. Опорный конспект лекций

- •3.1. Контроль качества поверхностей деталей автомобилей после восстановления

- •3.1.1. Погрешности измерений и их классификация

- •3.1.2. Систематические погрешности

- •3.1.3. Случайные погрешности Нормальный закон распределения случайных погрешностей

- •Оценка погрешностей результатов измерений размеров и параметров деталей при восстановлении автомобилей Средняя арифметическая погрешность

- •Средняя квадратическая погрешность

- •Максимальная погрешность

- •Доверительные вероятности и интервал

- •Ошибки конечного ряда измерений

- •3.1.4. Выявление и исключение промахов из серии измерений

- •3.1.5. Правила суммирования случайных и систематических погрешностей для партии восстанавливаемых деталей

- •3.1.6. Погрешности косвенных измерений

- •3.2. Учет погрешностей мер и измерительных приборов в службах технического контроля авторемонтных предприятий

- •3.2.1. Инструментальные погрешности

- •3.2.2. Методические погрешности

- •3.2.3. Обработка результатов измерений, регистрация результатов измерений

- •3.2.4. Определение погрешности измерения

- •3.3. Методы и приборы для измерения линейных размеров при восстановлении деталей автомобилей

- •3.3.1. Общие сведения. Классификация способов измерений и используемых приборов

- •3.3.2. Штангенинструменты и микрометрические инструменты

- •3.3.3. Механические измерительные приборы

- •3.3.4. Оптико-механические приборы для измерения длин

- •3.3.5. Измерительные микроскопы

- •3.3.6. Проекторы

- •3.3.7. Приборы и методы интерференционных измерений длины, оценки шероховатости поверхности и толщины неметаллических покрытий

- •3.3.8. Измерение шероховатости поверхности оптическими способами

- •3.3.9. Определение шероховатости поверхности приборами, использующими методы малых перемещений

- •3.3.10. Определение толщины лакокрасочных и защитных неметаллических покрытий

- •3.4. Методы измерения углов для оценки качества восстановления привалочных плоскостей базовых деталей агрегатов автомобилей

- •3.4.1. Классификация измерения угловых величин

- •3.4.2. Сравнительный метод измерения углов

- •3.4.3. Тригонометрический метод измерения углов

- •3.4.4. Измерение углов гониометрическими методами

- •3.5. Особенности технологических процессов восстановления деталей до номинальных размеров и испытаний отремонтированных агрегатов

- •3.5.1. Восстановление деталей до номинальных размеров Восстановление деталей электрической сваркой и автоматической наплавкой под флюсом

- •Восстановление деталей хромированием. Покрытие твердым (износостойким) хромом

- •Восстановление деталей железнением. Покрытие твердым (износостойким) железом

- •Восстановление деталей металлизацией. Сущность процесса и структурные особенности металлизационных покрытий

- •3.5.2. Испытание коробок передач и других агрегатов автомобиля

- •3.5.3. Оценка влияния импульсного теплового нагружения на послеремонтный ресурс отремонтированных деталей

- •Температуры огневых поверхностей камер сгорания (t с)

- •4. Контроль знаний Вопросы для самопроверки

- •Список рекомендуемой литературы

- •Приложения

- •Приставки для образования кратных и дольных единиц

- •Условные обозначения систем электроизмерительных приборов

3.3.4. Оптико-механические приборы для измерения длин

Оптико-механические методы измерения широко распространены благодаря универсальности и высокой точности. Приборы, построенные на использовании этих методов, расширяют оптические возможности человеческого глаза, позволяют получить увеличенные изображения, измеряемых объектов и повышают точность отсчета. Увеличение, создаваемое оптическим прибором, характеризуется отношением угла зрения, под которым видят изображение предмета при помощи прибора, к углу зрения, под которым видят предмет невооруженным глазом на расстоянии нормального зрения.

Разрешающая способностьоптических приборов во много раз выше, чем у невооруженного глаза человека. Мерой разрешающей способности (силы) является наименьшее расстояние между двумя точками (линиями), которые еще могут быть различимыми. В объективах разрешающую способность принято определять числом линий на длину 1 мм. Для определения предела разрешения применяются тест-объекты и штриховые меры. На разрешающую способность влияют аберрация линз, дифракция от краев диафрагм, контраст полос и т.д.

Работа оптических приборов зависит от качества изготовления сложных оптических устройств, тщательности их настройки. Поэтому они, как правило, дорогие, а их эксплуатация не отличается простотой: точные измерения требуют большой аккуратности и занимают обычно много времени.

Оптико-механические методы измерений разделяются на контактныеибесконтактные. При контактных измерениях длин измерительный наконечник прибора контактирует с измеряемым изделием. Такие измерения могут быть сравнительные и непосредственные. При бесконтактных измерениях производится сравнение изображения измеряемого объекта в приборе с измерительной шкалой.

Оптико-механические приборы разнообразны по принципу действия и конструктивному выполнению. К таким приборам относятся рычажно-оптические, проекционные и измерительные – микроскопы и машины, длиномеры, интерференционные приборы. Повышение точности отсчета и измерений этих приборов достигается либо сочетанием механических передаточных механизмов с оптическим автоколлимационным устройством (оптиметры), либо благодаря значительному увеличению измеряемых объектов или шкал (микроскопы, проекторы и др.), либо измерением параметров интерференционных картин.

В рычажно-оптических приборах (оптиметр, микролюкс, оптотест и др.) используется оптический рычаг, принцип действия которого поясняет рис. 9: размерhпредмета будет иметь изображение с размеромHпри оптическом рычаге с плечамиа иb, т.е.Н=hb/a. Удлинение большого плечаb оптического рычага можно произвести в небольшом пространстве повторными отражениями от зеркал.

Рис. 9. Схема, поясняющая принцип оптического рычага

Рис. 10. Схема автоколлимации:

а – шкала смещена относительно главной оптической оси; б – зеркальная плоскость расположена под углом к главной оптической оси

Автоколлимационное

устройство содержит объектив и

расположенное на некотором расстоянии

от него зеркало. Принцип его работы

основан на том, что лучи от источника

света, находящегося в фокусе, вышедшие

из объектива параллельным пучком,

отразившись от зеркала, перпендикулярного

главной оптической оси, вновь собираются

в фокусе объектива. Если точка О не

совпадает с фокусом объектива, но

расположена в фокальной плоскости на

расстоянииа от главной оптической

оси (рис. 10,а), то лучи после прохождения

через объектив, отражения от зеркала и

возвращения через объектив соберутся

в точкеО', симметричной точкеО.

Таким образом, можно получить в окрестности

точкиО'перевернутое изображение

шкалы, расположенной в фокальной

плоскости в окрестности точки О. Это

изображение не сдвигается, при

параллельном смещении зеркала. Если же

источник светаО расположен в фокусе

объектива, а плоскость зеркала повернется

на угол(рис. 10,б),

то лучи, отразившись, пойдут под углом

2к главной оптической

оси и, преломившись

в объективе, сойдутся в точке01,

отстоящей от точки0 на расстоянии![]() .

.

|

|

|

Рис. 11. Схема оптиметра с проекционным отсчетом |

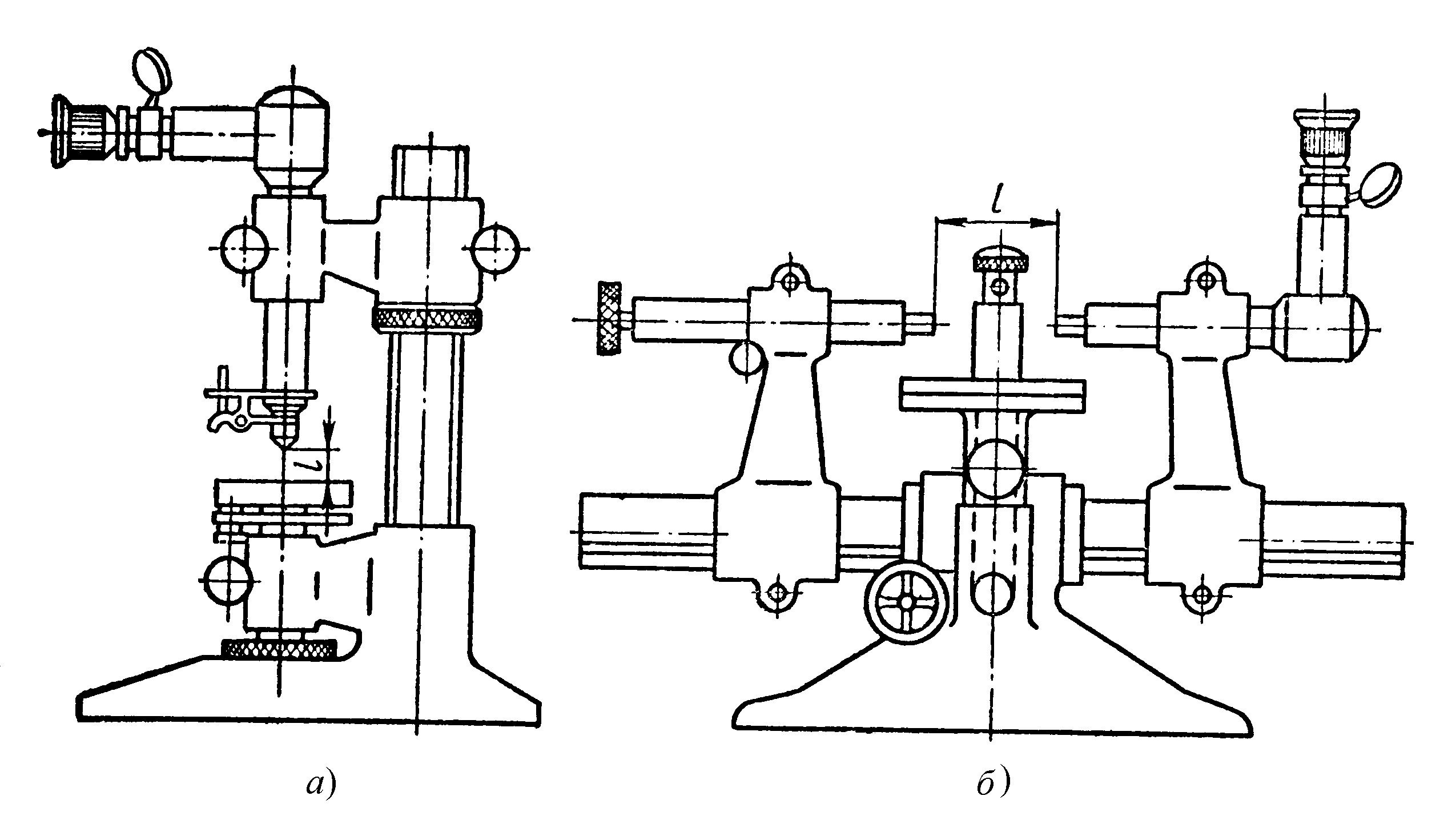

Положение предметного стола относительно измерительного наконечника может изменяться с помощью маховичков. На передней стенке корпуса измерительной трубки расположен экран, защищенный от бокового света блендой. При измерении размеров предметов различной формы (меры, шарики, тонкие ленты, пленки и т.д.) на предметный стол устанавливают разные вспомогательные приспособления. Цена деления шкалы оптиметров (ГОСТ 5405) 1 мкм (или 0,2 мкм); пределы измерений по шкале ±0,1 мм; пределы измерения у вертикальных оптиметров – до 200 мм, а у горизонтальных – до 500 мм; предельные погрешности составляют от нескольких десятых до нескольких сотых микрометров.

Оптикаторы– контактные рычажно-индикаторные приборы со световым отсчетом. Они содержат пружинный передаточный механизм микрокатора, совмещенный с увеличивающей оптической передачей – вместо стрелки5(см. рис. 8) на пружине 4укреплено зеркало, отражающее световое пятно с указательным штрихом на шкалу.

Оптикаторы (ГОСТ 10593) выпускаются с ценой деления 0,1; 0,2; 0,5 мкм; с пределами измерений по шкале соответственно ±0,012; ±0,025 и ±0,05 мм; предельная погрешность (зависит от измеряемых размеров) колеблется от ±0,25 до ±3,5 мкм.

Микролюкс, микрозил и оптотесявляются разновидностями оптикомеханических приборов, в которых используются механические и оптические рычаги в сочетании с качающимся зеркалом или указателем.

Рис. 12. Оптиметры:

а – вертикальный; б – горизонтальный