- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •3. Опорный конспект лекций

- •3.1. Технологичность восстановления и ремонтопригодность автомобилей

- •3.1.1. Влияние технологических факторов на точность обработки восстанавливаемых деталей

- •3.1.2. Понятия и определения ремонтопригодности автомобилей

- •3.1.3. Требования, предъявляемые к конструкции автомобиля с позиции ремонтопригодности

- •3.1.4. Методы оценки ремонтопригодности автомобиля

- •Ремонтная технологичность деталей

- •Критерии ремонтной технологичности

- •3.1.5. Структурный анализ узлов и агрегатов автомобиля с позиции доступности

- •3.1.6. Обеспечение ремонтопригодности автомобилей

- •Показатели ремонтопригодности

- •3.2.Прогнозирование ресурса и технических характеристик отремонтированных силовых агрегатов автомобилей

- •3.2.1. Аналитическая зависимость изменения эффективной мощности двигателя от износов его деталей

- •Эффективной мощности двигателя от износа деталей

- •3.2.2. Аналитическая зависимость изменения удельного расхода топлива от износа деталей двигателя

- •3.3. Планировка участков авторемонтного производства и особенностей расстановки технологического оборудования

- •3.3.1. Участок ремонта кузовов и кабин

- •Перечень основного оборудования участка ремонта кузовов (кабин) и оперения

- •3.3.2. Особенности расстановки оборудования на малярном участке

- •Перечень основного оборудования малярного участка

- •Ориентировочные площади окрашиваемых поверхностей кузовов, кабин и оперения автомобиля, м2

- •Расчет числа распылительных камер

- •3.3.3. Медницко-радиаторный участок

- •Перечень основного оборудования медницко-радиаторного участка

- •3.3.4. Планировка участка ремонта электрооборудования автомобилей

- •Перечень основного оборудования участка ремонта электрооборудования

- •3.3.5. Планировка кузнечно-рессорного участка

- •Массы деталей и поковок, обрабатываемых при капитальном ремонте

- •Перечень основного оборудования кузнечно-рессорного участка

- •3.3.6. Сварочно-термический участок

- •Ориентировочные площади поверхности сварочных швов и наплавленного металла, дм2

- •Перечень основного оборудования сварочно-термического участка

- •3.3.7. Гальванический участок

- •Толщины гальванических покрытий

- •Плотности и электрохимические эквиваленты некоторых элементов

- •Ориентировочные площади гальванических покрытий при ремонте грузового автомобиля грузоподъемностью 4 т, дм2

- •Ориентировочные площади декоративных гальванических покрытий при ремонте автобусов и легковых автомобилей, дм2

- •Производительность полировального оборудования, дм2/м

- •Перечень основного оборудования гальванического участка

- •Нормы расстояний между оборудованием и элементами зданий и между остальными видами оборудования, мм

- •3.4. Оборудование и аппаратура для испытаний отремонтированных силовых агрегатов автомобилей

- •3.4.1. Гидравлические тормоза

- •3.4.2. Термоэлектрические термометры (пирометры)

- •Основные материалы электродов

- •3.4.3. Особенности использования измерителей температур в емкостях и потоках

- •3.4.4. Измерители расхода воздуха и газов

- •Зависимость кинематической вязкости воздуха от температуры

- •Технические данные ротационных счетчиков типа рг

- •3.5. Определение мощности отремонтированных автомобильных двигателей методами индицирования

- •3.5.1. Общие сведения о методах индицирования

- •3.5.2. Электрические индикаторы

- •3.5.3. Пневмоэлектрические индикаторы

- •3.5.4..Тарировка индикаторов

- •3.5.5. Ошибки индицирования

- •3.5.6. Анализ индикаторных диаграмм и особенностей рабочих процессов отремонтированных двс

- •3.6. Лаборатории испытаний отремонтированных двигателей

- •3.6.1. Общие требования к лабораториям испытаний отремонтированных двигателей

- •3.6.2. Испытательные установки

- •3.6.3. Примеры планировок испытательных лабораторий

- •Методы испытаний двс и обработки результатов

- •4. Контроль знаний

- •Список литературы

- •Приложения

- •Методические указания для выполнения контрольной работы по курсу отп и ра

- •Задание для контрольной работы

- •Форма маршрутно-технологической карты

- •Значения Кт.К

- •Карта 1

- •Эскиз головки цилиндров (Карта 1) (цифры соответствуют номерам дефектов) Карта 2

- •Эскиз вала коленчатого 66-1005011 (Карта 2) (цифры соответствуют номерам дефектов)

- •Карта 3

- •Карта 4

- •Карта 5

- •Карта 6

- •Карта 7

- •Карта 8

- •Карта 9

- •Карта 10

- •Карта 11

- •Оборудование для определения характеристик отремонтированных автомобилей и передвижных линий технического контроля стенды тормозные силовые

- •Технические данные

- •1, 2, И 3 – эстакада; 4 – блок опорных устройств; 5 – шкаф силовой; 6 – шкаф приборный; 7 – фотоприемник; 8 – стойка управления; 9 – электророзетка оборудование, входящее в состав лтк

- •Технические данные

- •Технические данные

- •Технические данные

- •Технические данные

- •Дополнительное оборудование Система видеорегистрации

- •Мобильный пост управления

- •Технические данные

- •Технические данные

3.1.5. Структурный анализ узлов и агрегатов автомобиля с позиции доступности

Автомобиль состоит из большого количества деталей, узлов, механизмов и агрегатов, между которыми существуют ориентированные связи. Оценку совершенства этих связей можно произвести с помощью теории графов, которая рассматривает различные приемы и методы, позволяющие реализовать порядковые соотношения в графе. Рассмотрим из теории графов весьма минимальное количество тех вопросов, которые необходимы для анализа конструктивных особенностей отдельных узлов и агрегатов автомобиля с позиций доступности. Основываясь на терминологии, принятой в работе В.И. Нечипоренко, познакомимся с некоторыми положениями и определениями теории графов.

Графом называются любые два множества U и V, в которых каждому элементу из U соответствуют два элемента из V (рис. 3, а). Ребрами графа называются элементы из множества U, изображаемые на плоскости отрезками. Вершинами графа называются элементы из множества V, изображаемые на плоскости точками. Следовательно, граф представляет собой геометрическую фигуру, составленную из точек и соединяющих отрезков.

Если при анализе множества элементов по каким-либо признакам один конец ребра является началом, а другой окончанием, то такое ребро называется ориентированным, или направленным.

а б в

Рис. 3. Изображение ориентированных и неориентированных графов

Ориентированное ребро представляет собой отрезок, в котором точка на одном конце служит его началом, а стрелка на другом конце – окончанием ребра. При геометрическом изображении (рис. 3,а) граф, в котором только отдельные ребра ориентированы, называется частично ориентированным. Граф, в котором все ребра ориентированы (рис. 3,б), называется ориентированным

Граф, не содержащий ориентированных ребер (рис. 3,в), называется неориентированным. Если два графа имеют одинаковое количество вершин и ребер и при этом вершины и ребра одного графа соединены между собой так же, как и в другом графе, то в этом случае оба графа обладают одной и той же структурой, т.е. они являются равноструктурными (эквивалентными). Так как граф представляет собой геометрическую фигуру, то любое изменение размеров и формы ребер или положения вершин превращает граф в эквивалентный, не меняя его структуры. Таким образом, при построении графов геометрическими фигурами должно быть соблюдено условие равноструктурности графа и фигуры, изображающей его. На рис. 4 приведен пример эквивалентности графов.

Рис. 4. Эквивалентные графы:

1–6 – последовательность операций

Граф наглядно характеризует порядок и отношения между элементами двух множеств и поэтому он может быть использован как для изображения структурных схем любых технических систем, так и для анализа конструктивных решений узлов, механизмов и агрегатов из условий требований ремонтопригодности.

Представление структурной схемы в виде графов создает благоприятную возможность к абстрагированию специфики технических систем и позволяет рассматривать их структуры в довольно общем и чистом виде. Последнее обстоятельство создает предпосылки к упрощению и облегчению процесса исследования. Строгая алгебраическая методика исследования структурных схем способствовала развитию этих методов в различных отраслях науки и техники.

|

|

|

Рис. 5. Изображение сети коммуникаций , связывающих районы А и В: А – центральный склад ремфонда в регионе; В – авторемонтный завод (АРЗ); 1–9 – возможные транспортные маршруты |

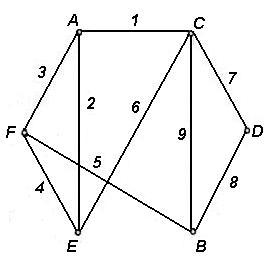

На рис. 5 представлена схема изображения коммуникаций, связывающих районы А и В, разделенные рекой, через которую сооружено девять мостов для двухстороннего движения. Изобразим районы А и В и острова на реке С, D, Е, F вершинами графа, а мосты 1, 2,...,9 – ребрами. В результате получим структурную схему коммуникаций, представленную неориентированным графом (рис. 6). Если вершинами графа изобразить мосты 1, 2,..., 9, а ребрами – районы А, В и острова С, D, Е, F, то получим структурную схему, граф которой представлен на рис. 7. Построенная таким образом структурная схема позволяет решать ряд практических задач. Рассмотренный пример показывает, что в зависимости от поставленной задачи исследования могут быть построены различные структурные схемы осуществления транспортировки неисправных автомобилей со складов ремфонда на завод.

|

|

|

|

Рис. 6. Структурная схема коммуникаций, представленная неориентированным графом: 1–9 – последовательность операций |

Рис.7. Второй вариант структурной схемы коммуникаций, представленной неориентированным графом: 1–9 – последовательность операций |

Основным принципом структурного анализа при помощи математической теории графов и его преимуществом является освобождение объекта исследования от всего вторичного и сосредоточение внимания на наиболее характерных признаках. С методикой составления структурных схем лучше всего ознакомиться на основе рассмотрения нескольких примеров.

Рассмотрим пример построения структурных схем для конструктивного узла автомобиля. На рис. 8 представлена конструкция бесшлангового соединения самосвальной установки автомобиля-самосвала, а на рис. 9 изображен граф доступа к уплотнительным кольцам бесшлангового соединения. Рассмотрим устройство этого узла. Чтобы открыть доступ к уплотнительным кольцам 3 и 3', необходимо отсоединить штуцер 1 от цапфы 4 (рис. 8). После этого от штуцера 1 отделить втулку 2 совместно с кольцами 3 и 3'. Отсоединением колец 3 и 3' от втулки 2 завершается разборочный цикл работ по замене этих колец. Последовательный процесс разборки для замены уплотнительных колец состоит из трех нижеследующих уровней: на первом – отсоединение штуцера 1 от цапфы 4, на втором – отсоединение втулки 2 от штуцера 1 совместно с деталями 3 и 3' и на третьем уровне располагаются уплотнительные кольца 3 и 3', которые и отсоединяются от втулки 2. Следовательно, в данной конструкции узла замена отказавших деталей осуществляется на третьем уровне доступа или на третьем этапе работ. В других конструкциях узлов, агрегатов автомобиля количество уровней доступа может быть различным (рис. 10). Чем меньше уровней доступа при равных условиях, тем совершенней конструкция узла с позиции требований ремонтопригодности.

Рис. 8. Конструкция бесшлангового соединения самосвальной установки автомобиля-самосвала грузоподъемностью 4,5 т

|

|

|

|

Рис. 9. Граф доступа к уплотнительным кольцам бесшлангового соединения самосвальной установки автомобиля-самосвала грузоподъемностью 4,5 т: 1–3 – последовательность операций |

Рис. 10. Граф доступа к грязесъемнику плунжера гидравлического подъемника самосвальной установки автомобиля-самосвала грузоподъемностью 4,5 т: 1–6 – последовательность операций |

Применяя данный метод к оценке ремонтопригодности автомобиля, при строгом соблюдении последовательности операций всего цикла разборки узла до места возникновения дефекта, можно установить конструктивные особенности узла, заложенные в нем при проектировании, из условий обеспечения наилучшего доступа к отказавшей детали.

Ремонтопригодность как особое свойство автомобиля в сфере функционирования закладывается при конструировании. Но если для количественной оценки ремонтопригодности существуют некоторые научные предпосылки, то в отношении качественной (структурной) оценки ремонтопригодности отдельных узлов и агрегатов ощущается серьезный пробел.

Структурная оценка ремонтопригодности узлов и агрегатов автомобиля теснейшим образом связана с исследованием и анализом взаимного расположения и взаимной связи его элементов отдельных механизмов, узлов и агрегатов. На основе такого анализа создаются предпосылки к оценке совершенства конструкции автомобиля в отношении облегченного доступа к его узлам и деталям. Значение доступа наиболее ярко проявляется при устранении отказов и неисправностей в узлах и агрегатах с невосстанавливаемыми деталями, когда возобновление утраченной работоспособности достигается за счет их замены. В подобных случаях основные трудовые затраты определяются комплексом разборочных и сборочных работ и, следовательно, доступ превращается в важный фактор, характеризующий ремонтопригодность.

Доступ к невосстанавливаемым деталям целесообразно оценивать путем анализа последовательности выполнения комплексов разборочных работ, обусловленных необходимостью открытия доступа к отказавшим деталям. Эти комплексы можно представить графами доступа, в которых вершины графа означают окончание работ, а ориентированные ребра, изображенные отрезками прямых со стрелками, характеризуют последовательность разборочных работ (рис. 11). Такого вида графы относятся к направленным с корневой вершиной, обозначенной нулем и показывающей начало выполнения комплекса разборочных работ.

При анализе доступа к невосстанавливаемым деталям в узлах и агрегатах автомобиля с помощью теории графов целесообразно использовать основные свойства графов, а именно: расстояние от корневой вершины графа [d(х0,xi)], которое определяется кратчайшим путем и выражается целыми положительными числами. Для вершин 1, 2, 3, 4, 5 (рис. 11) кратчайший путь от нуля равен единице, для вершин 6, 7, 8, 9, 10 равен двум, а для вершины 11 – трем. Чем больше значение расстояния (удаленности) от корневой вершины графа, тем хуже доступ.

Вторым важным свойством графа является его вес [(xi)], который характеризует количество одновременно снимаемых узлов и деталей, связанных с корневой вершиной. В зависимости от количества одновременно снимаемых деталей и узлов при одном рассоединении вес графа приобретает такую же меру. Так, например, вершины 1, 3, 4, 5, 6, 8, 9 (рис. 11) содержат по одной детали (узлу) и при одном рассоединении снимается только одна деталь (узел). Такие вершины имеют вес, равный единице. Если при одном рассоединении одновременно снимаются две детали, то вес этой вершины равен двум (вершины 2 и 10) и т.д. Чем больше вес вершины графа, тем совершенней конструкция узла (агрегата) в отношении ремонтопригодности, так как при одном рассоединении снимается одновременно несколько деталей (узлов), что сокращает затраты труда.

Рис. 11. Последовательность выполнения комплекса разборочных работ, представленная направленным графом с корневой вершиной:

1–11 – последовательность операций

Из множества современных методов дискретной математики теория графов наилучшим образом отвечает задачам структурного анализа агрегатов и узлов автомобиля. Сделаем попытку произвести анализ структурных схем узлов и механизмов, составленных из различных расстояний от корневой вершины графа d(х0х1) и с различным весом вершины графа (xi), при помощи математической теории графов и оценить их с позиций совершенства доступа. Каждый механизм или узел для анализа доступа можно выразить графически в форме графа с корневой вершиной и ориентированными ребрами. В зависимости от конструктивных особенностей узлов и механизмов графы представляют собой большую гамму всевозможных вариантов, характеризующих различные возможности доступа.

Оценку совершенства узла, механизма или агрегата из условий обеспечения наилучшего доступа к отказавшей детали удобнее производить при помощи функции доступа. Функция доступа в сущности является основным критерием структурной оценки ремонтопригодности машин, характеризующим приспособленность конструкции к быстрому восстановлению утраченной ее работоспособности путем замены вышедшего из строя невосстанавливаемого элемента. Этот критерий или функцию доступа можно представить в следующем виде:

![]() ,

,

где d(х0хi) – суммарная характеристика расстояния между вершинами графа доступа; (xi) – суммарная характеристика «веса» графа доступа, т.е. количества снимаемых деталей для выполнения обслуживания автомобиля.

Из этой зависимости следует, что доступ к элементу устройства улучшается по мере уменьшения отрицательной и увеличения положительной разницы между значениями d(х0хi) и (xi).

Функция названа функцией доступа и, по мнению авторов, она является основным критерием структурной оценки ремонтопригодности любой технической системы, в том числе автомобиля.

Функция доступа зависит от двух переменных: удаленности d(x0xi) и веса (xi) вершин графа доступа, характеризующих конструкцию узла, механизма и машины в целом в отношении приспособленности их к быстрому устранению возникающих в эксплуатации отказов.

Проведенное на этой основе исследование ремонтопригодности агрегатов автомобилей грузоподъемностью 4 т и автомобилей-самосвалов грузоподъемностью 4,5 т в реальных условиях эксплуатации позволило оценить конструктивные особенности отдельных узлов и агрегатов автомобилей и разработать рекомендации по их усовершенствованию.