- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •3. Опорный конспект лекций

- •3.1. Технологичность восстановления и ремонтопригодность автомобилей

- •3.1.1. Влияние технологических факторов на точность обработки восстанавливаемых деталей

- •3.1.2. Понятия и определения ремонтопригодности автомобилей

- •3.1.3. Требования, предъявляемые к конструкции автомобиля с позиции ремонтопригодности

- •3.1.4. Методы оценки ремонтопригодности автомобиля

- •Ремонтная технологичность деталей

- •Критерии ремонтной технологичности

- •3.1.5. Структурный анализ узлов и агрегатов автомобиля с позиции доступности

- •3.1.6. Обеспечение ремонтопригодности автомобилей

- •Показатели ремонтопригодности

- •3.2.Прогнозирование ресурса и технических характеристик отремонтированных силовых агрегатов автомобилей

- •3.2.1. Аналитическая зависимость изменения эффективной мощности двигателя от износов его деталей

- •Эффективной мощности двигателя от износа деталей

- •3.2.2. Аналитическая зависимость изменения удельного расхода топлива от износа деталей двигателя

- •3.3. Планировка участков авторемонтного производства и особенностей расстановки технологического оборудования

- •3.3.1. Участок ремонта кузовов и кабин

- •Перечень основного оборудования участка ремонта кузовов (кабин) и оперения

- •3.3.2. Особенности расстановки оборудования на малярном участке

- •Перечень основного оборудования малярного участка

- •Ориентировочные площади окрашиваемых поверхностей кузовов, кабин и оперения автомобиля, м2

- •Расчет числа распылительных камер

- •3.3.3. Медницко-радиаторный участок

- •Перечень основного оборудования медницко-радиаторного участка

- •3.3.4. Планировка участка ремонта электрооборудования автомобилей

- •Перечень основного оборудования участка ремонта электрооборудования

- •3.3.5. Планировка кузнечно-рессорного участка

- •Массы деталей и поковок, обрабатываемых при капитальном ремонте

- •Перечень основного оборудования кузнечно-рессорного участка

- •3.3.6. Сварочно-термический участок

- •Ориентировочные площади поверхности сварочных швов и наплавленного металла, дм2

- •Перечень основного оборудования сварочно-термического участка

- •3.3.7. Гальванический участок

- •Толщины гальванических покрытий

- •Плотности и электрохимические эквиваленты некоторых элементов

- •Ориентировочные площади гальванических покрытий при ремонте грузового автомобиля грузоподъемностью 4 т, дм2

- •Ориентировочные площади декоративных гальванических покрытий при ремонте автобусов и легковых автомобилей, дм2

- •Производительность полировального оборудования, дм2/м

- •Перечень основного оборудования гальванического участка

- •Нормы расстояний между оборудованием и элементами зданий и между остальными видами оборудования, мм

- •3.4. Оборудование и аппаратура для испытаний отремонтированных силовых агрегатов автомобилей

- •3.4.1. Гидравлические тормоза

- •3.4.2. Термоэлектрические термометры (пирометры)

- •Основные материалы электродов

- •3.4.3. Особенности использования измерителей температур в емкостях и потоках

- •3.4.4. Измерители расхода воздуха и газов

- •Зависимость кинематической вязкости воздуха от температуры

- •Технические данные ротационных счетчиков типа рг

- •3.5. Определение мощности отремонтированных автомобильных двигателей методами индицирования

- •3.5.1. Общие сведения о методах индицирования

- •3.5.2. Электрические индикаторы

- •3.5.3. Пневмоэлектрические индикаторы

- •3.5.4..Тарировка индикаторов

- •3.5.5. Ошибки индицирования

- •3.5.6. Анализ индикаторных диаграмм и особенностей рабочих процессов отремонтированных двс

- •3.6. Лаборатории испытаний отремонтированных двигателей

- •3.6.1. Общие требования к лабораториям испытаний отремонтированных двигателей

- •3.6.2. Испытательные установки

- •3.6.3. Примеры планировок испытательных лабораторий

- •Методы испытаний двс и обработки результатов

- •4. Контроль знаний

- •Список литературы

- •Приложения

- •Методические указания для выполнения контрольной работы по курсу отп и ра

- •Задание для контрольной работы

- •Форма маршрутно-технологической карты

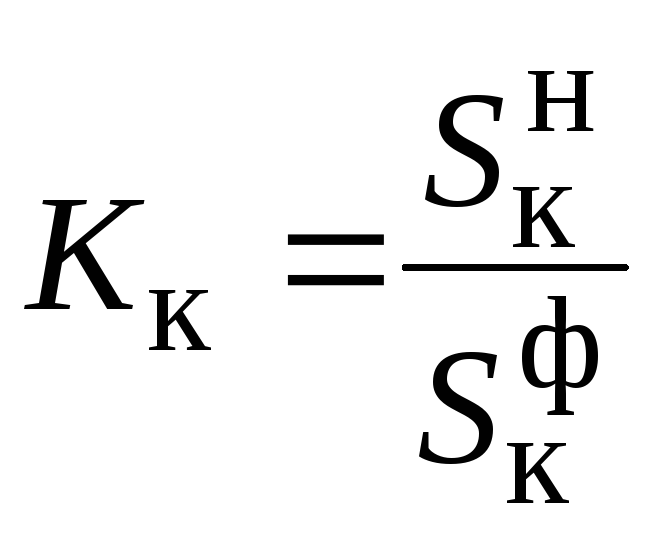

- •Значения Кт.К

- •Карта 1

- •Эскиз головки цилиндров (Карта 1) (цифры соответствуют номерам дефектов) Карта 2

- •Эскиз вала коленчатого 66-1005011 (Карта 2) (цифры соответствуют номерам дефектов)

- •Карта 3

- •Карта 4

- •Карта 5

- •Карта 6

- •Карта 7

- •Карта 8

- •Карта 9

- •Карта 10

- •Карта 11

- •Оборудование для определения характеристик отремонтированных автомобилей и передвижных линий технического контроля стенды тормозные силовые

- •Технические данные

- •1, 2, И 3 – эстакада; 4 – блок опорных устройств; 5 – шкаф силовой; 6 – шкаф приборный; 7 – фотоприемник; 8 – стойка управления; 9 – электророзетка оборудование, входящее в состав лтк

- •Технические данные

- •Технические данные

- •Технические данные

- •Технические данные

- •Дополнительное оборудование Система видеорегистрации

- •Мобильный пост управления

- •Технические данные

- •Технические данные

3.1.4. Методы оценки ремонтопригодности автомобиля

Необратимые процессы, происходящие в материалах деталей под влиянием сложного взаимодействия большого количества факторов и условий работы, со временем изменяют их химические, физические и механические свойства. В процессе работы деталей кроме изменения свойств материала меняются микрогеометрия трущихся поверхностей, геометрия деталей и их параметры. В результате беспрерывно происходящих изменений нарушаются зазоры и натяги в узлах трения, кинематические связи деталей, узлов и агрегатов; проявляются различные дефекты и отказы. Отказы, возникающие в процессе работы автомобиля, приводят к простоям, устранение отказов требует значительных затрат труда, времени и средств.

В соответствии с принятым делением ремонтопригодности на эксплуатационную и ремонтную технологичность рассмотрим критерии, показатели и методы их оценки.

Оценка эксплуатационной технологичности автомобиля предусматривает учет всех условий, при которых осуществляется технологическое обслуживание и ремонт, и заложенных в автомобиль конструктивно-технологических особенностей. В целях сопоставимости результатов оценки в качестве исходных предпосылок предполагается обязательное выполнение всех регламентных операций технического обслуживания.

Оценочными параметрами эксплуатационной технологичности автомобиля, по которым производится накопление информации, являются: периодичность выполнения отдельных операций технического обслуживания, трудоемкость каждой операции технического обслуживания и текущего ремонта, количество крепежных изделий, в том числе стандартизованных и нестандартизованных, количество мест смазки и очистки, количество мест проведения контрольно-крепежных и контрольно-регулировочных работ. Кроме этого, учитывается обеспечение автомобиля заводом инструментами и принадлежностями, требуемым оборудованием и приспособлениями для выполнения технического обслуживания и текущего ремонта. Очень важным показателем является агрегатно-узловая унификация автомобиля [2].

В НИИАТе под руководством проф. Е.С. Кузнецова В.П. Дмитриев разработал систему основных и дополнительных показателей для количественной оценки эксплуатационной технологичности автомобилей, положенную в основу ГОСТ 20334–89 и ГОСТ ПГ 400–187–89.

Согласно ГОСТ 20334–89 и ГОСТ ПГ 400–187–89, установлены три основных показателя эксплуатационной технологичности автомобиля:

периодичность технического обслуживания lт.о, тыс. км;

удельная трудоемкость технического обслуживания Тт.о, чел.-ч/тыс. км;

удельная трудоемкость текущего ремонта Тт.р, чел.-ч/тыс. км.

Периодичность технического обслуживания автомобиля (ГОСТ 18322–88) определяется наработкой или временем между двумя последовательно проводимыми техническими обслуживаниями одного вида. Удельная трудоемкость технического обслуживания (ГОСТ 16503–87) представляет собой отношение средней трудоемкости технического обслуживания к средней наработке изделия за один и тот же период эксплуатации.

Удельная трудоемкость текущего ремонта определяется отношением средней трудоемкости текущего ремонта к средней наработке изделия за один и тот же период эксплуатации.

Кроме этих показателей, для дифференцированной оценки эксплуатационной технологичности изделия в ходе исследования ГОСТ 20334–89 допускает применять следующие дополнительные показатели.

Показатель

эксплуатационной технологичности

изделия по техническому обслуживанию

Rт.о

представляет собой отношение удельной

трудоемкости технического обслуживания

к номинальному значению его основного

параметра N,

![]() .

.

Основными параметрами автомобилей являются: грузовых – грузоподъемность, т; легковых – литраж двигателя, л; автобусов – габаритная длина, м.

Численно показатель эксплуатационной технологичности автомобиля по техническому обслуживанию определяется по следующей формуле:

,

,

где

![]() ,

,

![]() ,

,![]() ,

,![]() – средние трудоемкости выполненияi-й

регламентной операции соответственно

уборочных, смазочно-очистительных,

крепежных и регулировочных работ j-го

вида обслуживания, чел.-ч; ij

– коэффициент сложности конструкции

при выполнении 1-й регламентной операции

j-го

вида обслуживания; N

– основной параметр автомобиля, т, л,

м; lij

– периодичность выполнения i-и

операции j-го

вида обслуживания, км; m

– количество регламентных операций

технического обслуживания данного

вида; S

– количество видов технического

обслуживания за цикл.

– средние трудоемкости выполненияi-й

регламентной операции соответственно

уборочных, смазочно-очистительных,

крепежных и регулировочных работ j-го

вида обслуживания, чел.-ч; ij

– коэффициент сложности конструкции

при выполнении 1-й регламентной операции

j-го

вида обслуживания; N

– основной параметр автомобиля, т, л,

м; lij

– периодичность выполнения i-и

операции j-го

вида обслуживания, км; m

– количество регламентных операций

технического обслуживания данного

вида; S

– количество видов технического

обслуживания за цикл.

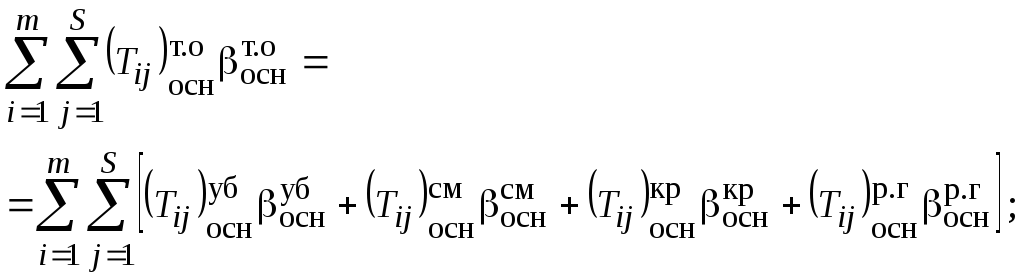

Показатель эксплуатационной технологичности изделия по текущему ремонту Rт.р представляет собой отношение удельной трудоемкости текущего ремонта к номинальному значению его основного параметра:

,

,

где

![]() – средняя трудоемкость (основная и

дополнительная) i-го

текущего ремонта по j-му

агрегату, узлу, детали, чел.-ч;

– средняя трудоемкость (основная и

дополнительная) i-го

текущего ремонта по j-му

агрегату, узлу, детали, чел.-ч;![]() – средняя наработка агрегата, узла,

детали за определенный период эксплуатации,

км; b

– количество одноименных текущих

ремонтов по j-му

агрегату, узлу, детали; с

– количество агрегатов, узлов деталей,

подвергшихся текущему ремонту за

определенный период эксплуатации; N

– основной параметр автомобиля, т, л,

м.

– средняя наработка агрегата, узла,

детали за определенный период эксплуатации,

км; b

– количество одноименных текущих

ремонтов по j-му

агрегату, узлу, детали; с

– количество агрегатов, узлов деталей,

подвергшихся текущему ремонту за

определенный период эксплуатации; N

– основной параметр автомобиля, т, л,

м.

Уровень эксплуатационной технологичности изделия по техническому обслуживанию Kу.т.о позволяет произвести сравнительную оценку эксплуатационной технологичности новой конструкции изделия по отношению к существующим образцам отечественного и зарубежного производства или к базовому показателю технологичности конструкции, т.е. принятому за исходный:

,

,

где

![]() ,

,

![]() – показатели эксплуатационной

технологичности по текущему обслуживанию

новой конструкции изделия и существующей

базовой.

– показатели эксплуатационной

технологичности по текущему обслуживанию

новой конструкции изделия и существующей

базовой.

Уровень эксплуатационной технологичности изделия по текущему ремонту Kу.т.р служит для оценки преимуществ или недостатков новой конструкции по сравнению с базовым показателем технологичности, принятым в качестве исходного для характеристики приспособленности изделия к выполнению текущего ремонта:

,

,

где

![]() ,

,

![]() – показатели эксплуатационной

технологичности по текущему ремонту

новой конструкции изделия и существующей

базовой.

– показатели эксплуатационной

технологичности по текущему ремонту

новой конструкции изделия и существующей

базовой.

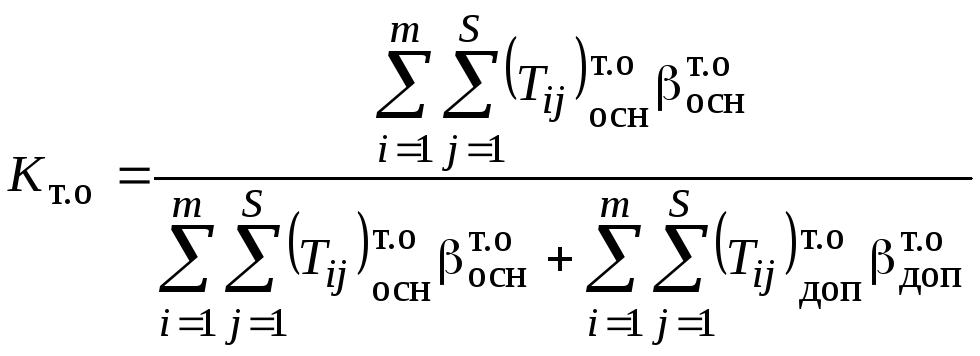

Коэффициент приспособленности изделия к техническому обслуживанию характеризует конструктивные особенности изделия, заключающиеся в том, что для осуществления основного процесса по техническому обслуживанию необходимо выполнить ряд предварительных работ. Он определяется отношением величины основной трудоемкости регламентированного перечня операций технического обслуживания к общей трудоемкости, основной и дополнительной. При этом под основной трудоемкостью следует понимать ту, которая непосредственно связана с выполнением конкретной операции технического обслуживания либо текущего ремонта в регламентированных условиях технического обслуживания и ремонта. Дополнительной трудоемкостью принято считать те виды работ, без предварительного проведения которых невозможно выполнить основные работы в регламентированных условиях технического обслуживания и ремонта.

Коэффициент приспособленности конструкции изделия к техническому обслуживанию

,

,

где

где

![]() ,

,![]() – соответственно основная и дополнительная

трудоемкость выполненияi-й

регламентированной операции j-го

вида технического обслуживания за цикл,

чел.-ч;

– соответственно основная и дополнительная

трудоемкость выполненияi-й

регламентированной операции j-го

вида технического обслуживания за цикл,

чел.-ч;

![]() ,

,![]() – коэффициенты, характеризующие влияние

сложности конструкции изделия на

основные и дополнительные трудозатраты

по техническому обслуживанию.

– коэффициенты, характеризующие влияние

сложности конструкции изделия на

основные и дополнительные трудозатраты

по техническому обслуживанию.

Коэффициент приспособленности конструкции изделия к текущему ремонту

,

,

где

![]() ,

,![]() – соответственно основная и дополнительная

трудоемкостиi-го

текущего ремонта по j-му

агрегату, узлу, детали;

– соответственно основная и дополнительная

трудоемкостиi-го

текущего ремонта по j-му

агрегату, узлу, детали;

![]() ,

,![]() – коэффициенты, характеризующие влияние

сложности конструкции изделия на

основные и дополнительные трудозатраты

по текущему ремонту.

– коэффициенты, характеризующие влияние

сложности конструкции изделия на

основные и дополнительные трудозатраты

по текущему ремонту.

Удельное

число операций технического обслуживания

изделия по видам работ,

![]()

,

,

где nij – регламентированная i-я операция j-го вида обслуживания; lij – периодичность выполнения регламентированной i-й операции j-го вида обслуживания.

Указанный показатель рассчитывается раздельно по смазочно-очистительным, крепежным и регулировочным работам, отнесенным к 1000 км пробега.

Число марок горюче-смазочных материалов и технических жидкостей

![]() ,

,

где

![]() –суммарное

число марок соответственно горюче-смазочных

материалов и технических жидкостей,

рекомендуемых эксплуатационной

документацией предприятия-изготовителя,

без учета заменителей и вспомогательных

материалов, применяемых при техническом

обслуживании и ремонте.

–суммарное

число марок соответственно горюче-смазочных

материалов и технических жидкостей,

рекомендуемых эксплуатационной

документацией предприятия-изготовителя,

без учета заменителей и вспомогательных

материалов, применяемых при техническом

обслуживании и ремонте.

Коэффициент применяемости инструмента

![]() ,

,

где nи – общее количество инструмента различного назначения, применяемого при техническом обслуживании и ремонте; nт – суммарное количество точек, для которых предназначен инструмент.

Хотя ГОСТ 20334–89 и не предусматривает такого показателя, как коэффициент повторяемости стандартных деталей изделия Кп.с.д, последний, тем не менее, является существенным дополнением к оценке эксплуатационной технологичности автомобиля. Количественно этот коэффициент выражается следующей зависимостью:

![]() ,

,

где nт.р.д – количество типоразмеров деталей: крепежных, заливных, контрольных, сливных пробок, прокладок сальников, приборов электрооборудования, зажигания и др.; nо.к.с.д – общее количество стандартных деталей.

После определения каждого из показателей эксплуатационной технологичности нового изделия определяются коэффициенты их сравнительной оценки

![]() ,

,

где Пнов – показатель эксплуатационной технологичности нового изделия; Пбаз – базовый показатель технологичности конструкции изделия, принятый за исходный при сравнительной оценке.

При сравнительной оценке эксплуатационной технологичности, если по всем показателям Kс.о < 1, то уровень эксплуатационной технологичности оцениваемого изделия выше базового изделия (аналога). Если значения коэффициентов сравнительной оценки будут больше единицы, уровень эксплуатационной технологичности оцениваемого изделия будет ниже базового изделия. Оценки показателей эксплуатационной технологичности автомобиля, его агрегатов и систем следует производить на всех этапах: разработки, модернизации и эксплуатации.

При проектировании новых автомобилей, их изготовлении и модернизации необходимо исходить из величин показателей эксплуатационной технологичности, которые по своему значению превосходили бы лучшие образцы отечественного и зарубежного производства. Если необходимо, то предприятия-изготовители или разработчики по результатам оценки эксплуатационной технологичности изделия составляют план мероприятий по улучшению его ремонтопригодности, предусматривающий доработку конструкции.

Оценка ремонтной технологичности автомобиля характеризуется приспособленностью его конструкции, агрегатов и узлов к полной разборке, а затем сборке, а деталей – к восстановлению утраченной работоспособности. Ю.А. Радиным разработаны методика, критерии и показатели оценки ремонтопригодности автомобиля, излагаемые далее. На ремонтную технологичность деталей влияют конструктивные и технологические особенности, степень износа и повреждений. Для установления критериев оценки ремонтной технологичности деталей целесообразно выделить два вида ремонтных воздействий, обусловленных различными причинами. К первому виду следует отнести комплекс работ по восстановлению рабочих параметров деталей, нарушенных по причине износа, поломок и других повреждений в эксплуатации, а именно технологические процессы подготовки деталей и наращивание нового слоя металла, технологические процессы механической обработки для придания детали необходимых размеров и физико-механических свойств и качества поверхностей трения. Такие операции назовем основными и трудоемкость по их осуществлению обозначим tос.

Ко второму виду – ремонтные воздействия, вызванные необходимостью создания новых установочных и вспомогательных баз у деталей, не предусмотренных конструкцией и технологией их изготовления, исправление искошенных форм деталей, возникших при разборке, балансировке деталей после ремонта и др., назовем вспомогательными и трудоемкость по их осуществлению обозначим tвс. Эти операции в значительной степени характеризуют несовершенство конструкции с точки зрения приспособленности ее для капитального ремонта.

Конструктивно-технологические особенности детали влияют на сложность ее восстановления, требуют привлечения рабочих различной квалификации и применения оборудования и оснастки разной стоимости. Для определения влияния конструкции и технологии изготовления детали на ремонтную технологичность целесообразно всю технологически необходимую трудоемкость по восстановлению работоспособности детали tт.н разделить на два вида в соответствии с принятыми предпосылками:

![]() .

.

Для определения влияния технического состояния поступающих в ремонт деталей на ремонтную технологичность следует определить вероятность наступления одного из трех несовместимых событий: 1) деталь, годная без ремонта Рг; 2) деталь требует ремонта Рр; 3) деталь негодная Рн. Значение этих вероятностей:

![]() ;

;

![]() ;

;

![]() ,

,

где n – общее количество поступающих в ремонт деталей одного наименования; nг – количество годных без ремонта деталей; nр – количество требующих ремонта деталей; nн – количество негодных деталей, требующих замены. По теореме сложения вероятностей Рг + Рр + Рн = 1.

Рекомендуется

для количественной

оценки ремонтной технологичности детали

применять

показатель ремонтной технологичности

![]() ,

учитывающий техническое состояние

деталей данного наименования, поступающих

в капитальный ремонт, приспособленность

их конструкции и технологии изготовления

к восстановлению работоспособности,

сложность ремонтного оборудования и

экономическую целесообразность ремонта:

,

учитывающий техническое состояние

деталей данного наименования, поступающих

в капитальный ремонт, приспособленность

их конструкции и технологии изготовления

к восстановлению работоспособности,

сложность ремонтного оборудования и

экономическую целесообразность ремонта:

,

,

где m – количество основных операций по восстановлению работоспособности детали; z – количество вспомогательных операций по восстановлению детали; ti – трудоемкость i-й операции ремонта детали, чел.-ч; tj – трудоемкость j-й вспомогательной операции ремонта детали, чел.-ч; Kкi – коэффициент квалификации работ i-й операции ремонта детали; Ко – коэффициент сложности оборудования; Кэ – коэффициент экономической целесообразности ремонта.

Коэффициент квалификации работ

,

,

где

![]() – тарифная стоимость работ по низшему

разряду каждой специальности, руб.;

– тарифная стоимость работ по низшему

разряду каждой специальности, руб.; ![]() – тарифная стоимость работ по фактическому

разряду согласно технологическому

процессу ремонта детали, руб.

– тарифная стоимость работ по фактическому

разряду согласно технологическому

процессу ремонта детали, руб.

Коэффициент сложности оборудования и оснастки

,

,

где

![]() – стоимость оборудования для обработки

восстанавливаемых поверхностей при

изготовлении новой детали, руб.

(восстанавливаемыми считаются те

поверхности, которые подлежат обработке

для устранения дефектов при ремонте

данной детали);

– стоимость оборудования для обработки

восстанавливаемых поверхностей при

изготовлении новой детали, руб.

(восстанавливаемыми считаются те

поверхности, которые подлежат обработке

для устранения дефектов при ремонте

данной детали); ![]() – стоимость ремонтного оборудования

для восстановления работоспособности

детали согласно технологическому

процессу ремонта, руб.

– стоимость ремонтного оборудования

для восстановления работоспособности

детали согласно технологическому

процессу ремонта, руб.

Коэффициент экономической целесообразности ремонта детали

,

,

где

![]() – прейскурантная стоимость новой

детали, руб.;

– прейскурантная стоимость новой

детали, руб.; ![]() – затраты на ремонт детали, руб.,

– затраты на ремонт детали, руб.,

![]() ,

,

здесь S – стоимость заработной платы производственных рабочих; М – стоимость всех материалов, затраченных на восстановление детали; N – накладные расходы.

По данным критериям может быть произведено изучение ремонтной технологичности деталей двигателей. Результаты по двум видам деталей в качестве примеров приведены в табл. 1, из которых видно, что ремонтная технологичность коленчатого вала выше, чем шатуна. Объясняется это тем, что величина вспомогательной трудоемкости при восстановлении коленчатого вала меньше, чем основной, а у шатуна – больше, что свидетельствует о лучшей приспособленности конструкции коленчатого вала к требованиям технологии капитального ремонта.

Таблица 1