- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •3. Опорный конспект лекций

- •3.1. Технологичность восстановления и ремонтопригодность автомобилей

- •3.1.1. Влияние технологических факторов на точность обработки восстанавливаемых деталей

- •3.1.2. Понятия и определения ремонтопригодности автомобилей

- •3.1.3. Требования, предъявляемые к конструкции автомобиля с позиции ремонтопригодности

- •3.1.4. Методы оценки ремонтопригодности автомобиля

- •Ремонтная технологичность деталей

- •Критерии ремонтной технологичности

- •3.1.5. Структурный анализ узлов и агрегатов автомобиля с позиции доступности

- •3.1.6. Обеспечение ремонтопригодности автомобилей

- •Показатели ремонтопригодности

- •3.2.Прогнозирование ресурса и технических характеристик отремонтированных силовых агрегатов автомобилей

- •3.2.1. Аналитическая зависимость изменения эффективной мощности двигателя от износов его деталей

- •Эффективной мощности двигателя от износа деталей

- •3.2.2. Аналитическая зависимость изменения удельного расхода топлива от износа деталей двигателя

- •3.3. Планировка участков авторемонтного производства и особенностей расстановки технологического оборудования

- •3.3.1. Участок ремонта кузовов и кабин

- •Перечень основного оборудования участка ремонта кузовов (кабин) и оперения

- •3.3.2. Особенности расстановки оборудования на малярном участке

- •Перечень основного оборудования малярного участка

- •Ориентировочные площади окрашиваемых поверхностей кузовов, кабин и оперения автомобиля, м2

- •Расчет числа распылительных камер

- •3.3.3. Медницко-радиаторный участок

- •Перечень основного оборудования медницко-радиаторного участка

- •3.3.4. Планировка участка ремонта электрооборудования автомобилей

- •Перечень основного оборудования участка ремонта электрооборудования

- •3.3.5. Планировка кузнечно-рессорного участка

- •Массы деталей и поковок, обрабатываемых при капитальном ремонте

- •Перечень основного оборудования кузнечно-рессорного участка

- •3.3.6. Сварочно-термический участок

- •Ориентировочные площади поверхности сварочных швов и наплавленного металла, дм2

- •Перечень основного оборудования сварочно-термического участка

- •3.3.7. Гальванический участок

- •Толщины гальванических покрытий

- •Плотности и электрохимические эквиваленты некоторых элементов

- •Ориентировочные площади гальванических покрытий при ремонте грузового автомобиля грузоподъемностью 4 т, дм2

- •Ориентировочные площади декоративных гальванических покрытий при ремонте автобусов и легковых автомобилей, дм2

- •Производительность полировального оборудования, дм2/м

- •Перечень основного оборудования гальванического участка

- •Нормы расстояний между оборудованием и элементами зданий и между остальными видами оборудования, мм

- •3.4. Оборудование и аппаратура для испытаний отремонтированных силовых агрегатов автомобилей

- •3.4.1. Гидравлические тормоза

- •3.4.2. Термоэлектрические термометры (пирометры)

- •Основные материалы электродов

- •3.4.3. Особенности использования измерителей температур в емкостях и потоках

- •3.4.4. Измерители расхода воздуха и газов

- •Зависимость кинематической вязкости воздуха от температуры

- •Технические данные ротационных счетчиков типа рг

- •3.5. Определение мощности отремонтированных автомобильных двигателей методами индицирования

- •3.5.1. Общие сведения о методах индицирования

- •3.5.2. Электрические индикаторы

- •3.5.3. Пневмоэлектрические индикаторы

- •3.5.4..Тарировка индикаторов

- •3.5.5. Ошибки индицирования

- •3.5.6. Анализ индикаторных диаграмм и особенностей рабочих процессов отремонтированных двс

- •3.6. Лаборатории испытаний отремонтированных двигателей

- •3.6.1. Общие требования к лабораториям испытаний отремонтированных двигателей

- •3.6.2. Испытательные установки

- •3.6.3. Примеры планировок испытательных лабораторий

- •Методы испытаний двс и обработки результатов

- •4. Контроль знаний

- •Список литературы

- •Приложения

- •Методические указания для выполнения контрольной работы по курсу отп и ра

- •Задание для контрольной работы

- •Форма маршрутно-технологической карты

- •Значения Кт.К

- •Карта 1

- •Эскиз головки цилиндров (Карта 1) (цифры соответствуют номерам дефектов) Карта 2

- •Эскиз вала коленчатого 66-1005011 (Карта 2) (цифры соответствуют номерам дефектов)

- •Карта 3

- •Карта 4

- •Карта 5

- •Карта 6

- •Карта 7

- •Карта 8

- •Карта 9

- •Карта 10

- •Карта 11

- •Оборудование для определения характеристик отремонтированных автомобилей и передвижных линий технического контроля стенды тормозные силовые

- •Технические данные

- •1, 2, И 3 – эстакада; 4 – блок опорных устройств; 5 – шкаф силовой; 6 – шкаф приборный; 7 – фотоприемник; 8 – стойка управления; 9 – электророзетка оборудование, входящее в состав лтк

- •Технические данные

- •Технические данные

- •Технические данные

- •Технические данные

- •Дополнительное оборудование Система видеорегистрации

- •Мобильный пост управления

- •Технические данные

- •Технические данные

3.5.3. Пневмоэлектрические индикаторы

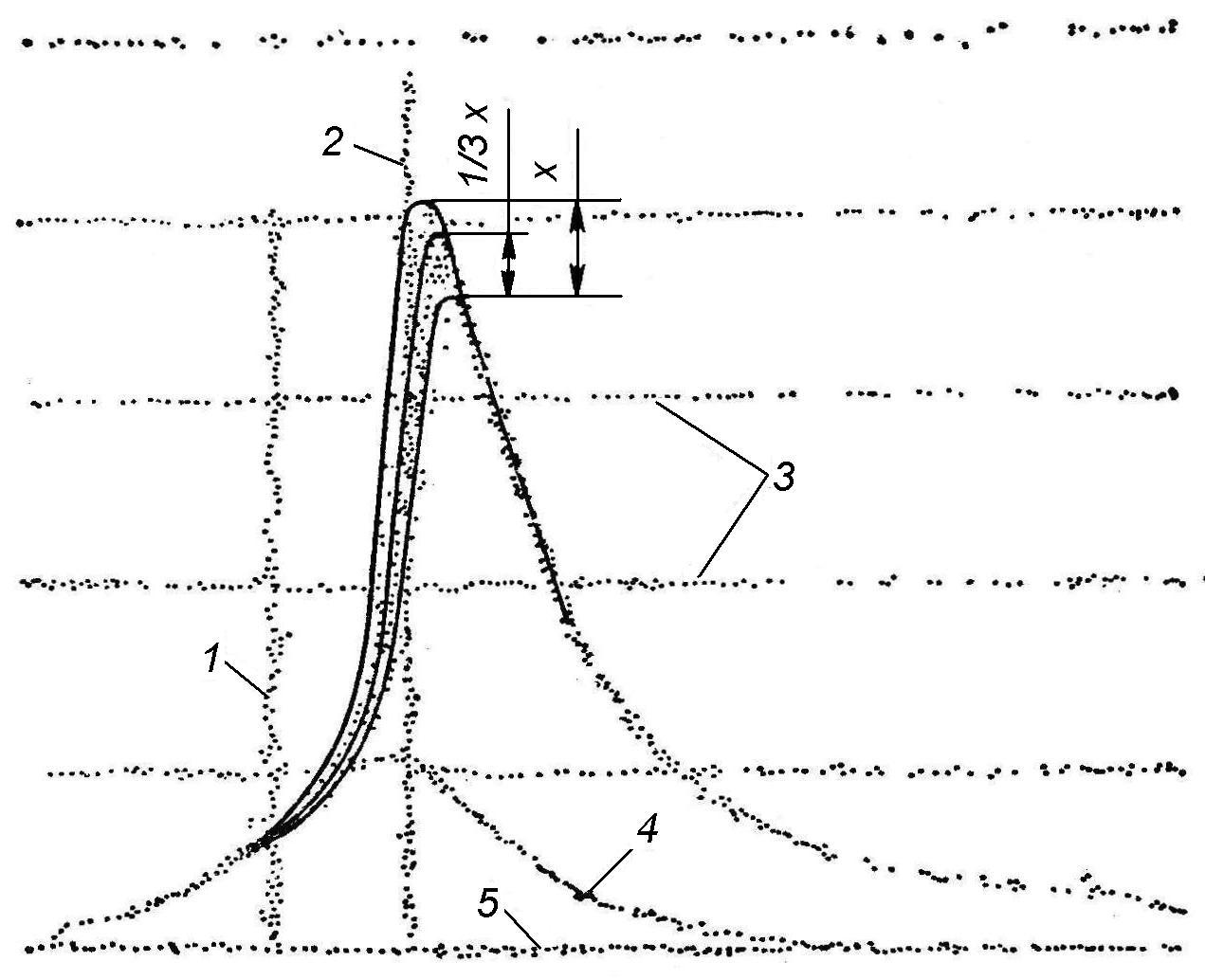

Индикаторы этого типа называют также стробоскопическими, или точечными. Запись, получаемая с их помощью, как отмечалось ранее, представляет собой усредненную по нескольким сотням циклов индикаторную диаграмму (рис. 48).

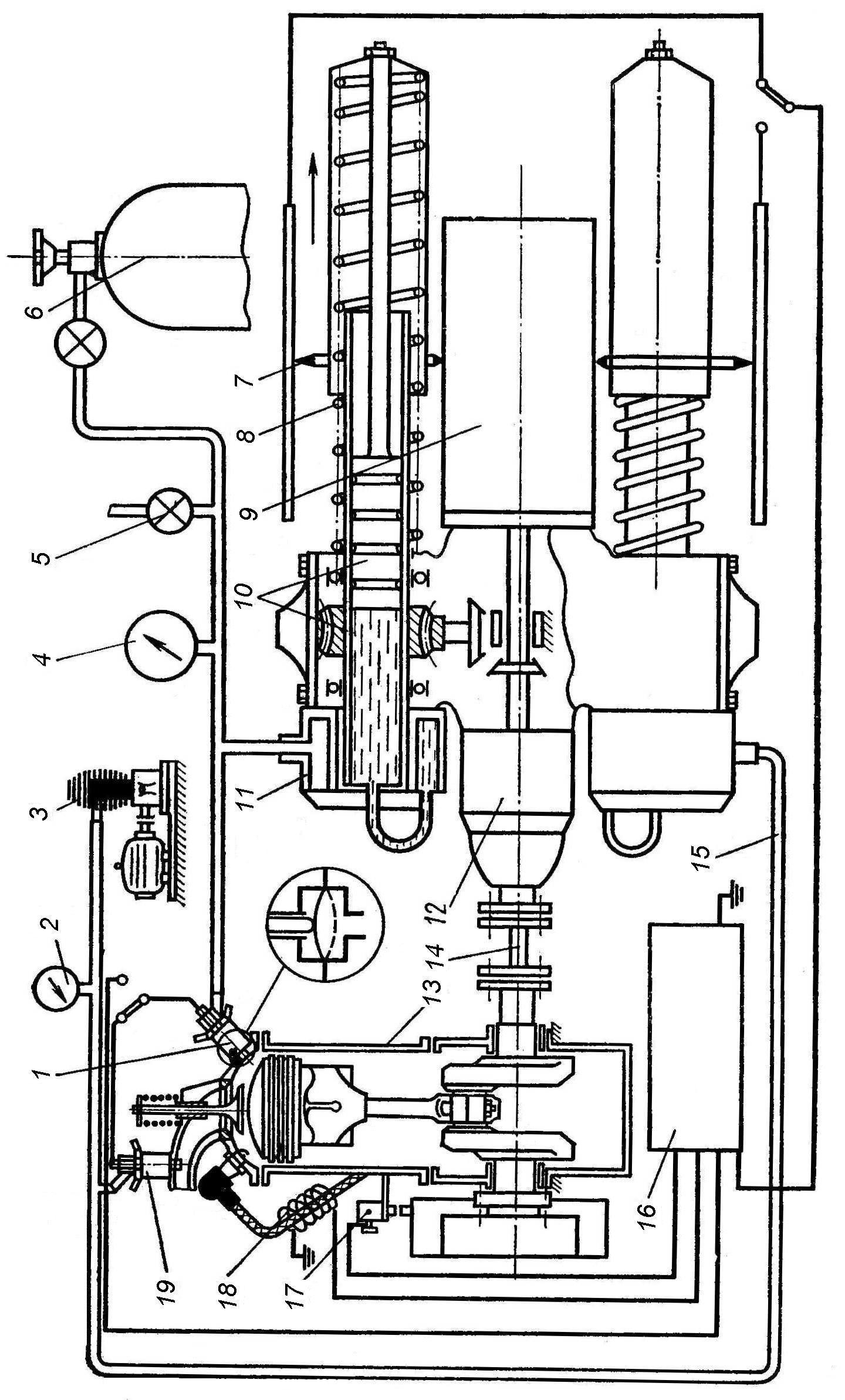

На рис. 49 представлен широко известный индикатор модели МАИ‑2А, состоящий из следующих основных узлов: приемников давления (датчиков); усилителя электрического импульса (тиратронного преобразователя); регистрирующего устройства и пульта управления.

При индицировании испытуемого двигателя 13 в полость датчика 1 через распределитель 11 пневматической системы подают воздух под плавно изменяющимся давлением в пределах ожидаемого давления в цилиндре. Когда давление в цилиндре двигателя совпадает с давлением в полости датчика, или станет немного ниже, контактное устройство размыкает цепь и на выходе датчика возникает электрический сигнал, который усиливается и трансформируется в тиратронном преобразователе 16 до напряжения 14 18 кВ. Усиленный сигнал поступает затем на разрядник 7 регистрирующего устройства 12, где образует искру, пробивающую на электротермической бумаге отверстие, видимое как черная точка. Бумагу закрепляют на барабане 9, приводимом во вращение через валик 14 и эластичные муфты от коленчатого вала индицируемого двигателя. Так как скорость изменения противодавления воздуха в датчике гораздо меньше скорости изменения давления в цилиндре, в каждом цикле лишь две точки соответствуют совпадению давления в цилиндре с противодавлением воздуха в датчике: одна точка на линии повышения давления, другая на линии понижения. Очевидно, в каждом последующем цикле это совпадение происходит при другой величине давления и на диаграмме будут пробиты еще два отверстия и т.д.

Рис. 48. Многоцикловая индикаторная диаграмма:

1 – зажигание; 2 – ВМТ; 3 – линии тарировки давления; 4 – диаграмма сжатия–расширения; 5 – нулевая линия

|

|

Рис. 49. Принцип работы пневмоэлектрического индикатора типа МАИ-2А: 1, 19 – датчики давления; 2 – мановакуумметр; 3 – вакуумный насос; 4 – манометр; 5 – кран в атмосферу; 6 – баллон сжатого воздуха; 7 – искровой разрядник записывающей части; 8 – пружина; 9 – барабан; 10 – плунжерная пара; 11 – распределитель пневматической системы; 12 – записывающая часть индикатора; 13 – испытуемый двигатель; 14 – соединительный валик с эластичными муфтами; 15 – воздухопровод; 16 – тиратронный преобразователь; 17 – индуктивный отметчик; 18 – отметчик момента вспышки |

|

|

|

Рис. 50. Датчик давления пневмоэлектрического индикатора |

Датчики давления для рассматриваемого индикатора изготовляют с учетом назначения. На рис. 50,а, б показан обычный датчик, в котором сварной корпус 1 охлаждается водой через штуцера 15 и имеет резьбовую присоединительную часть. В нижней зоне его расположен узел чувствительного элемента – мембрана 5 и ограничители 4 и 6. Узел закрепляют в корпусе гайкой 11 через латунную шайбу 10, втулку 8 и сферическую шайбу 7. Контактный штифт 9 центрируют латунной нарезной втулкой 2, изолированной от корпуса приемника текстолитовым цилиндром 3 и текстолитовой втулкой 12. На верхней части контактного штифта сделаны нарезка под стопорящую гайку 14 и квадрат для поворота контакта при установке зазора в чувствительном элементе. От повреждения гайкой 14 втулку 12 предохраняют шайбой 13. В корпус ввертывают головку 22 с резьбовым штуцером 21, которым датчик соединяют с воздухораспределителем. Воздух проходит к мембране по радиальным отверстиям втулки 8 и через пазы, сделанные во втулке 2. Штуцером 21 зажимают изоляционную шайбу 18 с закрепленным на ней выводным контактом 19 и контактным штифтом 17. Пружины 16 и 20 служат эластичными проводниками.

Центр мембраны, зажатой между ее ограничителями, может перемещаться в пределах зазора, равного 0,1 0,2 мм и образуемого внутренними сферическими поверхностями ограничителей. В верхнем положении мембрана, соприкасаясь с контактом 9, замыкает его на массу. При замыкании или размыкании контакта возникает электрический сигнал, поступающий затем в усилительное устройство (тиратронный преобразователь). Давлением, поданным из баллона со сжатым воздухом во внутреннюю полость датчика, мембрана отжимается к нижнему седлу. Но под действием повышения давления в цилиндре наступает момент, когда давление во внутренней полости датчика выравнивается, а затем становится меньше давления в цилиндре. В результате мембрана отходит от нижнего ограничителя и прижимается к верхнему, замыкая контакт 9, вследствие чего и возникает электрический сигнал. При понижении давления в цилиндре в момент уравнивания давлений мембрана отходит от верхнего ограничителя, контакт 9 размыкается, вызывая повторный электрический сигнал.

Надежность, чувствительность и стабильность работы описанного датчика во многом зависят от конструкции и качества изготовления ограничителей и мембраны. Так, для записи низких давлений, особенно при индицировании насосных ходов или давлений во впускных и выпускных трубопроводах, рекомендуется применять несколько измененные датчики. Верхний ограничитель 6 хода мембраны 5 выполняют с плоской поверхностью, как показано на рис. 50, б. Тогда под действием давления снизу диафрагма не деформируется, а отрыв ее от контактного штифта 9 происходит при давлении, не превышающем 1 Н/см2 вместо обычных для них 3…5 Н/см2, оговоренных инструкцией.

Заслуживает внимания серия датчиков клапанно-контактных, индуктивных и емкостных, разработанная для индикатора МАИ-2 на ЯМЗ. Конструкция их учитывает индицирование верхнеклапанных двигателей. На рис. 51 показан клапанный датчик для индицирования верхнеклапанных двигателей с малыми размерами цилиндров.

Усилитель электрических сигналов, или тиратронный преобразователь индикатора, предназначен для формирования импульсов высокого напряжения и позволяет записывать раздельно или одновременно две линии диаграммы: линию сжатия и линию расширения (замыкание и размыкание), а также обеспечивает нанесение различных отметок от других контактных датчиков, производит отметку ВМТ и позволяет наносить тарировочные линии давлений на диаграмму.

|

|

|

|

Рис. 51. Малогабаритный датчик давления пневмоэлектрического индикатора: 1 – пружина; 2 – кольцо; 3 – втулка; 4 – седло верхнее; 5 – клапан; 6 – седло нижнее; 7 – кольцо дистанционное; 8 – медная прокладка; 9 – корпус датчика; 10 –штанга; 11 – изолятор; 12 – гайка специальная; 13 – пружина токосъемная; 14 – шайба; 15 – болт стяжной; 16 – шайба; 17 – корпус штуцера; 18 – контакт вводной; 19 – изолятор токосъемника; 20 – колпак токосъемника |

Блок питания преобразователя состоит из двух выпрямителей, подключенных к общему силовому трансформатору, имеющему пять обмоток. Первичная его обмотка рассчитана на напряжение сети 220 В, 50 Гц; повышающая обмотка и мостовой выпрямитель на диодах обеспечивают питание анодных цепей ламп и тиратронов, а для питания цепей смещения используют второй полупериодный выпрямитель.

При работе датчика давления, который создает на входе усилителя прямоугольные импульсы, тиратронный преобразователь фиксирует как момент замыкания (передний фронт импульса датчика давления), так и момент размыкания (задний фронт импульса датчика давления).

Подачу сигналов на вход преобразователя осуществляют по коаксиальным кабелям, подключаемым штепсельным разъемом, расположенным на задней панели пульта управления.

Регистрирующее устройство (см. рис. 49, позиции 712) состоит из вращающегося барабана, на котором закрепляют лист электротермической регистрационной бумаги. По бокам этого барабана расположены два пишущих механизма с разрядными иглами. Барабан соединяют с коленчатым валом двигателя при помощи валика и эластичных муфт, обеспечивающих безударное включение барабана на время индицирования и строгую ориентировку положения барабана по отношению к коленчатому валу. Иглы разрядников регистрирующих устройств закрепляют на конце штоков плунжеров при помощи специальных держателей, изолированных от масс. Регистрирующее устройство имеет два рабочих цилиндра. Один из цилиндров, снабженный пружиной с крутой характеристикой, предназначен для снятия индикаторной диаграммы рабочих ходов, а другой, имеющий пружину с пологой характеристикой, – для индицирования насосных ходов. Это существенно упрощает и убыстряет индицирование двигателя, позволяя вести его одновременно в двух точках. С одной стороны, плунжеры в рабочих цилиндрах нагружены масштабными пружинами, а с другой – давлением воздуха, равным противодавлениям в полостях датчиков давления. При рассогласовании этих давлений плунжеры вместе с разрядниками перемещаются вдоль образующих вращающегося барабана, сжимая масштабные пружины. Равенство давлений, подаваемых в полости датчика и в цилиндры регистрирующего устройства, обеспечивает пропорциональность между высотой индикаторной диаграммы и текущими давлениями в цилиндре двигателя. Масштаб индикаторной диаграммы по давлению определяется характеристикой масштабных пружин.