- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •3. Опорный конспект лекций

- •3.1. Технологичность восстановления и ремонтопригодность автомобилей

- •3.1.1. Влияние технологических факторов на точность обработки восстанавливаемых деталей

- •3.1.2. Понятия и определения ремонтопригодности автомобилей

- •3.1.3. Требования, предъявляемые к конструкции автомобиля с позиции ремонтопригодности

- •3.1.4. Методы оценки ремонтопригодности автомобиля

- •Ремонтная технологичность деталей

- •Критерии ремонтной технологичности

- •3.1.5. Структурный анализ узлов и агрегатов автомобиля с позиции доступности

- •3.1.6. Обеспечение ремонтопригодности автомобилей

- •Показатели ремонтопригодности

- •3.2.Прогнозирование ресурса и технических характеристик отремонтированных силовых агрегатов автомобилей

- •3.2.1. Аналитическая зависимость изменения эффективной мощности двигателя от износов его деталей

- •Эффективной мощности двигателя от износа деталей

- •3.2.2. Аналитическая зависимость изменения удельного расхода топлива от износа деталей двигателя

- •3.3. Планировка участков авторемонтного производства и особенностей расстановки технологического оборудования

- •3.3.1. Участок ремонта кузовов и кабин

- •Перечень основного оборудования участка ремонта кузовов (кабин) и оперения

- •3.3.2. Особенности расстановки оборудования на малярном участке

- •Перечень основного оборудования малярного участка

- •Ориентировочные площади окрашиваемых поверхностей кузовов, кабин и оперения автомобиля, м2

- •Расчет числа распылительных камер

- •3.3.3. Медницко-радиаторный участок

- •Перечень основного оборудования медницко-радиаторного участка

- •3.3.4. Планировка участка ремонта электрооборудования автомобилей

- •Перечень основного оборудования участка ремонта электрооборудования

- •3.3.5. Планировка кузнечно-рессорного участка

- •Массы деталей и поковок, обрабатываемых при капитальном ремонте

- •Перечень основного оборудования кузнечно-рессорного участка

- •3.3.6. Сварочно-термический участок

- •Ориентировочные площади поверхности сварочных швов и наплавленного металла, дм2

- •Перечень основного оборудования сварочно-термического участка

- •3.3.7. Гальванический участок

- •Толщины гальванических покрытий

- •Плотности и электрохимические эквиваленты некоторых элементов

- •Ориентировочные площади гальванических покрытий при ремонте грузового автомобиля грузоподъемностью 4 т, дм2

- •Ориентировочные площади декоративных гальванических покрытий при ремонте автобусов и легковых автомобилей, дм2

- •Производительность полировального оборудования, дм2/м

- •Перечень основного оборудования гальванического участка

- •Нормы расстояний между оборудованием и элементами зданий и между остальными видами оборудования, мм

- •3.4. Оборудование и аппаратура для испытаний отремонтированных силовых агрегатов автомобилей

- •3.4.1. Гидравлические тормоза

- •3.4.2. Термоэлектрические термометры (пирометры)

- •Основные материалы электродов

- •3.4.3. Особенности использования измерителей температур в емкостях и потоках

- •3.4.4. Измерители расхода воздуха и газов

- •Зависимость кинематической вязкости воздуха от температуры

- •Технические данные ротационных счетчиков типа рг

- •3.5. Определение мощности отремонтированных автомобильных двигателей методами индицирования

- •3.5.1. Общие сведения о методах индицирования

- •3.5.2. Электрические индикаторы

- •3.5.3. Пневмоэлектрические индикаторы

- •3.5.4..Тарировка индикаторов

- •3.5.5. Ошибки индицирования

- •3.5.6. Анализ индикаторных диаграмм и особенностей рабочих процессов отремонтированных двс

- •3.6. Лаборатории испытаний отремонтированных двигателей

- •3.6.1. Общие требования к лабораториям испытаний отремонтированных двигателей

- •3.6.2. Испытательные установки

- •3.6.3. Примеры планировок испытательных лабораторий

- •Методы испытаний двс и обработки результатов

- •4. Контроль знаний

- •Список литературы

- •Приложения

- •Методические указания для выполнения контрольной работы по курсу отп и ра

- •Задание для контрольной работы

- •Форма маршрутно-технологической карты

- •Значения Кт.К

- •Карта 1

- •Эскиз головки цилиндров (Карта 1) (цифры соответствуют номерам дефектов) Карта 2

- •Эскиз вала коленчатого 66-1005011 (Карта 2) (цифры соответствуют номерам дефектов)

- •Карта 3

- •Карта 4

- •Карта 5

- •Карта 6

- •Карта 7

- •Карта 8

- •Карта 9

- •Карта 10

- •Карта 11

- •Оборудование для определения характеристик отремонтированных автомобилей и передвижных линий технического контроля стенды тормозные силовые

- •Технические данные

- •1, 2, И 3 – эстакада; 4 – блок опорных устройств; 5 – шкаф силовой; 6 – шкаф приборный; 7 – фотоприемник; 8 – стойка управления; 9 – электророзетка оборудование, входящее в состав лтк

- •Технические данные

- •Технические данные

- •Технические данные

- •Технические данные

- •Дополнительное оборудование Система видеорегистрации

- •Мобильный пост управления

- •Технические данные

- •Технические данные

3.2.2. Аналитическая зависимость изменения удельного расхода топлива от износа деталей двигателя

Исследованиями установлено, что расход топлива за час работы двигателя при различной степени износа деталей на протяжении всего межремонтного цикла практически не изменяется, а удельный расход топлива по мере износа деталей непрерывно растет, поэтому может служить критерием оценки предельного износа двигателя, т.е. qе = (И). Но

![]() , (5)

, (5)

где Gт – часовой расход топлива.

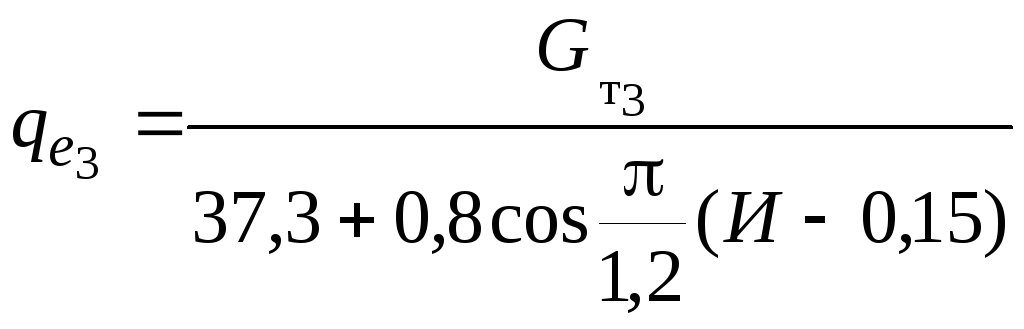

Подставив в уравнение (5) значение эффективной мощности двигателя Nе, выраженное в функции от износа деталей двигателя, получим

![]() .

(6)

.

(6)

Так как Gт является величиной постоянной, то, следовательно, уравнение (6) отвечает кривой секанса и определяет аналитическую зависимость удельного расхода топлива от износа двигателя.

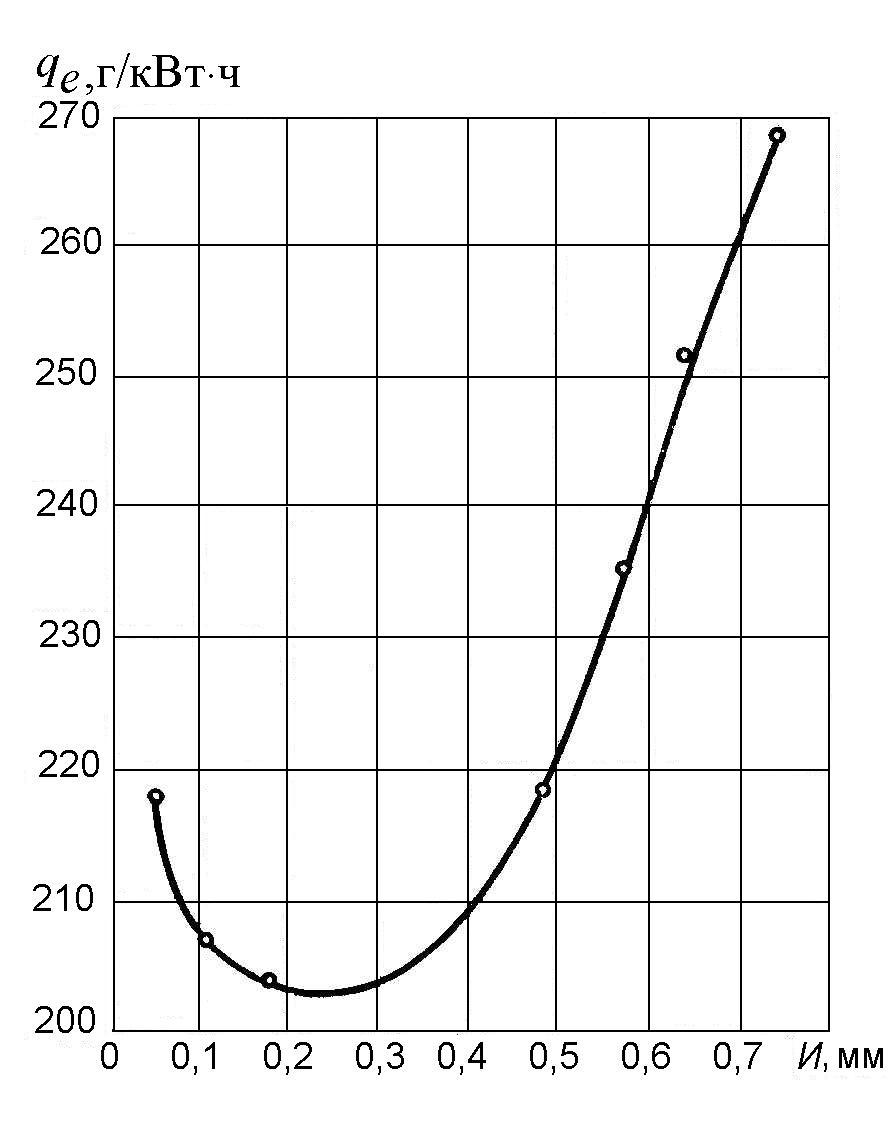

На основании опытных данных построена кривая изменения удельного расхода топлива в зависимости от износа цилиндров блока двигателя мощностью 28 кВт (рис. 14). Плавная кривая, проходящая через бóльшую часть точек, в известной мере корректирует опытные данные и характеризует закономерность изменения удельного расхода топлива от величины износа цилиндров блока. Проведение кривой абсолютно через все точки воспроизводило бы погрешности, и использование такой извилистой кривой узаконивало бы случайные факторы.

Рис. 14. Зависимость изменения удельного расхода топлива qе от износа цилиндров блока И двигателя мощностью 28 кВт

Изображенная на рис. 14 графическая зависимость в границах опытных данных представляет кривую секанса [5]. Решив уравнение (6) относительно qе при переменном И, получим уравнение кривой, выражающее зависимость удельного расхода топлива от износа гильз цилиндров двигателя мощностью 28 кВт с учетом снижения мощности от суммарного износа всех трущихся деталей двигателя:

.

(7)

.

(7)

Средняя величина погрешности удельного расхода топлива, подсчитанного теоретически по формуле (7) и полученного опытным путем, составляет 2,8 %. Изменение удельного расхода топлива у этого двигателя в зависимости от износа кулачков распределительного вала представлено уравнением

.

.

Произведенные расчеты показали хорошее их согласование с опытными данными. Средняя величина погрешности равна 0,55 %.

Изменение удельного расхода топлива у двигателя мощностью 28 кВт в зависимости от зазора в клапанах представлено уравнением

.

.

Средняя величина погрешности составила 0,19 %. Такое согласование результатов теоретических данных с опытными подтверждает, что изменение удельного расхода топлива в зависимости от износа деталей двигателя происходит по кривой секанса. Практическое значение установленной закономерности состоит в том, что по мере износа деталей двигателя растет удельный расход топлива, а следовательно, и себестоимость единицы перевозки груза. При каком-то максимальном значении удельного расхода топлива себестоимость единицы работы окажется выше нормативной, и предприятие будет нести убыток по перерасходу топлива. Пользуясь аналитической зависимостью, можно для каждого двигателя установить предельное значение удельного расхода топлива, выше которого эксплуатация автомобиля будет нерентабельной.

Уравнение (6) можно преобразовать и выразить предельный износ двигателя Ипред через часовой расход Gт и максимально допустимый удельный расход топлива qеmax:

![]() .

.

С помощью данного уравнения и частных значений K может быть определен предельный износ каждой детали двигателя.