- •В.В. Зеленцов основы технологии производства и ремонта автомобилей комплекс учебно-методических материалов

- •Содержание

- •1. Пояснительная записка

- •2. Рабочая учебная программа

- •Тема 9. Нормирование технологических операций обработки деталей

- •Тематический план дисциплины

- •3. Опорный конспект лекций

- •3.1. Понятие об изделии, производственном и технологическом процессах, предприятиях

- •Изделие и его составные части

- •Производственный и технологический процессы

- •Классификация автомобилестроительных производств и их краткая характеристика

- •Единая система технологической подготовки производства

- •3.2. Технологичность конструкции изделий

- •Основные понятия и оценка технологичности

- •Рекомендуемый перечень показателей технологичности конструкции по видам изделий

- •3.3. Получение заготовок

- •Технологические методы получения заготовок

- •Технико-экономическое обоснование выбора заготовки

- •Методы обеспечения точности обработки

- •3.4. Проектирование технологических процессов обработки деталей

- •Классификация технологических процессов и исходная информация для их разработки

- •Основные этапы и задачи, решаемые при разработке технологических процессов

- •3.4.3. Определение количественных характеристик производства

- •Определение последовательности операций по типовому или групповому технологическому процессу

- •Выбор режимов резания

- •Определение норм времени на обработку

- •Определение технологической себестоимости операции

- •3.5. Качество поверхностей деталей

- •Основные понятия

- •Формирование качества поверхности технологическими методами

- •3.6. Восстановление свойств автомобилей и их агрегатов

- •Меры по увеличению ресурса при ремонте

- •Влияние характера нагрузок на прочность материала новых и восстановленных деталей

- •Основные принципы организации и оптимизации авторемонтного производства

- •3.7. Дефектация деталей. Последовательность технологических операций восстановления деталей автомобиля

- •Технологические операции восстановления валов

- •Типовые технологические операции восстановления коленчатого вала

- •Технологические операции восстановления корпусных деталей

- •Технологические операции восстановления блоков цилиндров

- •3.8. Основы выбора процессов обработки деталей автомобилей при их восстановлении до максимально возможного послеремонтного ресурса

- •Влияние формы восстанавливаемой детали и структуры ее материала на усталостную прочность

- •Совершенствование процессов механической обработки деталей резанием

- •Химический состав сталей у10а, у11а и у12а

- •Свойства углеродистых инструментальных сталей

- •Состав легированных инструментальных сталей

- •Свойства некоторых марок легированных инструментальных сталей

- •Быстрорежущие инструментальные стали марок «р»

- •Химический состав некоторых марок быстрорежущих сталей маркировки «р» (Рапид)

- •Применение сталей «р»

- •Химический состав и свойства металлокерамических твердых сплавов

- •Технологические операции изготовления токарных резцов с твердосплавными пластинами

- •Свойства режущих пластин цм332

- •Упрочнение деталей при ремонте методами поверхностного пластического деформирования

- •Зависимость предела выносливости -1 после ппд от структуры и свойств материала

- •Совершенствование технологических процессов восстановления деталей электродуговой и газовой сваркой и наплавкой

- •Теплофизические свойства конструкционных материалов в зоне сварки

- •Влияние напряжения дуги на содержание азота и образование пор при сварке среднеуглеродистых сталей

- •Влияние условий сварки на расход газа q (л/ч)

- •Способы улучшения качества рабочих поверхностей деталей при восстановлении процессами металлизации

- •Скорости распыления воздуха по высоте н (мм) при вертикальном расположении металлизационного конуса

- •Характеристики твердости среднеуглеродистых сталей, упрочненных металлизационным покрытием

- •Размеры капель (%) при изменении силы тока

- •Совершенствование способов восстановления деталей методами гальванопокрытий

- •Режимы гальванопокрытий при восстановлении стальных и чугунных деталей

- •3.9. Нормирование технологических операций обработки деталей

- •Производительность труда и экономическая эффективность ремонта

- •Расчеты машинного времени для некоторых технологических операций восстановления деталей

- •Оптимизация режимов механической обработки при составлении технологических маршрутов восстановления деталей

- •Высота микронеровностей при различных способах обработки деталей

- •Нормирование технологических процессов сварки, наплавки и гальванопокрытий при восстановлении деталей

- •4. Контроль знаний Вопросы для самопроверки

- •Список рекомендуемой литературы

Зависимость предела выносливости -1 после ппд от структуры и свойств материала

|

Сталь |

Структура HRc |

Нагрузка обкатки Н |

ост кг/мм2 |

-1 кг/мм2 |

-1 % |

|

18ХН4ВА |

Сорбит 25…28 |

0 2800 |

– 100 |

45 53 |

18 |

|

Троостит 34…37 |

0 3600 |

– 150 |

52 65 |

25 | |

|

Мартенсит 37…40 |

0 3600 |

– 150 |

56 87 |

55 | |

|

38ХС |

Сорбит 32 |

0 3600 |

– 130 |

56 67 |

19 |

|

Троостит 42 |

0 3600 |

– 160 |

64 80 |

25 | |

|

Мартенсит 52 |

0 6000 |

– 220 |

68 94 |

38 | |

|

45ХН2МФА |

Сорбит 37…39 |

0 3600 |

– 155 |

62 78 |

25 |

|

Троостит 42…43 |

0 3600 |

– 180 |

65 79 |

21 | |

|

Мартенсит 52…54 |

0 6000 |

– 230 |

67 90 |

34 |

На основании уравнения (3.50) возможно «искусственное старение» металла детали, для того чтобы избежать искажений формы деталей вследствие старения материала, наплавленного для восстановления посадочных отверстий и привалочных плоскостей, например, при восстановлении шатунов, поверхностей, для установки «мокрых» гильз цилиндров в блоке и т.п., после соответствующей механической обработки посадочных поверхностей. Искусственное «старение» стальных и чугунных деталей после сварки и наплавки осуществляют выдержкой металла при повышенной температуре Т в течение заданного времени. Поэтому процессы ППД необходимо осуществлять на «состаренных» таким образом деталях, что гарантирует сохранение их формы на длительный срок после выполненного ремонта. Опыт Горьковского автозавода и Ярославского объединения «Автодизель» подтверждает преимущества описанной технологии ремонта.

На автомобильном факультете НГТУ были рекомендованы режимы поверхностного упрочнения рабочих и нерабочих поверхностей коленчатых валов двигателей автомобилей ВАЗ. Упрочнение производилось обработкой чугунной дробью в потоке сжатого воздуха и проводилось перед операциями чистового шлифования коренных и шатунных шеек под номинальный или ремонтный размеры. При этом прочность поверхностного слоя увеличивалась на 10…15 % при испытаниях по шкале НВ вследствие ликвидации большого количества микротрещин, образующихся после чернового шлифования шеек. Обкатка галтелей шеек коленчатых валов роликом увеличивала прочность материала рабочих поверхностей на 15…18 % при ремонте двигателей ЗМЗV‑8, предназначенных для установки на специальные автомобили.

Совершенствование технологических процессов восстановления деталей электродуговой и газовой сваркой и наплавкой

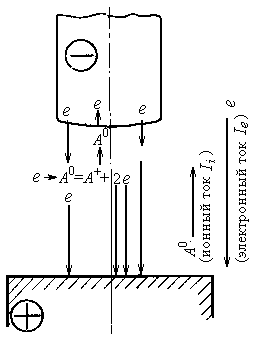

При осуществлении процессов сварки и наплавки для ремонта деталей автомобилей и автомобильных двигателей необходимо соблюдение главного условия – стабильного «горения» электрической дуги. Устойчивость электрической дуги обеспечивается высокой степенью ионизации газового промежутка. Поток электронов, образующих электрический ток, характеризуют количество электронов, проходящих через электрическую цепь сварочного устройства, и величина ее электрического сопротивления. Масса электрона составляет 9,110‑28 г, схема дугового разряда приведена на рис. 3.21 [10].

Рис. 3.21. Схема дугового разряда, переноса электрических зарядов и прохождения тока через дуговой промежуток:

е – электрон; А0 – нейтральный атом; А+ – положительно заряженный ион газа; Iе – электронный ток; Ii – ионный ток

Температура дуги по данным К.К. Хренова и В.В. Фролова

Тсд = (810…1050) ui, (3.51)

где Тсд – температура «столба дуги» (К); ui – потенциал ионизации газа в «столбе дуги» (электровольт).

Для повышения стабильности горения дуги в зону ее действия вводят вещества, обладающие более низким потенциалом ионизации по сравнению со сплавами железа: соединения калия, натрия, кальция, окиси железа и т.д. Эти соединения вводятся в зону сварки в качестве флюсов при сварке и наплавке на переменном токе.

Баланс энергии на аноде электрической дуги и на катоде определяется приведенными зависимостями:

Qk = UB + UA, (3.52)

где Qk – энергия на аноде дуги; UB – работа выхода электронов, приобретенная ими при выбивании из катода положительно заряженными ионами и приносимыми затем аноду; UA – кинетическая энергия ускорения электронов, приобретаемая ими в анодной области.

Работа «выхода» для железа (материал катода) UB = 4,18 B, для вольфрама UB = 4,54 В и т.п.

Баланс энергии на катоде Qk для электрической дуги на переменном токе состоит из потенциальной энергии положительных ионов Ui, кинетической энергии тех же ионов Uk за вычетом энергии, затрачиваемой этими ионами на выход электронов из катода UB с долей f для Ui и Uk:

![]() . (3.53)

. (3.53)

При наличии в полости дуги ионов фтора, например, при сварке сплавов железа, баланс энергии на катоде Qk соответствует зависимости

![]() , (3.54)

, (3.54)

где Uc – «сродство» атома фтора к электрону; – отношение тока отрицательных ионов к суммарному значению тока электронов и отрицательных ионов. Использование при сварке и наплавке электродов больших диаметров, 3…5 мм и больше приводит к возникновению в зоне дуги так называемого «магнитного дутья», смещающего пятно контакта электрической дуги в ту или иную сторону от проекции электрода на деталь. Данное явление можно нейтрализовать снижением напряженности электромагнитных полей в зоне сварки применением электродов с уменьшенными диаметрами или учетом при сварке величины смещения дуги вблизи ферромагнитных масс: блоков цилиндров, картеров, чугунных головок цилиндров для дизельных двигателей большого литража и т.п.

При прочих равных условиях использование переменного тока при сварке и наплавке для ремонта деталей из сплавов железа в значительной мере устраняет явления «магнитного дутья».

Эффективная тепловая мощность Qэ при сварке определяется выражением

![]() ,

(калорий в секунду), (3.55)

,

(калорий в секунду), (3.55)

где т эффективный тепловой КПД нагрева изделия, представляющий собой отношение эффективной мощности дуги к полной тепловой мощности; I – сила тока в электрической цепи сварочного устройства в зоне подвода к электрической дуге; V – напряжение, подводимое к дуге.

Погонную энергию сварки определяют по выражению (в калориях на сантиметр длины сварочного шва):

![]() , (3.56)

, (3.56)

где Vсв – скорость сварки (см/с).

Погонная энергия при дуговой сварке плавящимся электродом непосредственно связана с поперечным сечением однопроходного шва F:

![]() ,

(3.57)

,

(3.57)

где – плотность металла шва (г/см3); н – коэффициент наплавки (г/амперч); F – площадь поперечного сечения шва (см2).

Для электродуговой сварки справедливо выражение

![]() . (3.58)

. (3.58)

Для создания оптимальных условий формирования и застывания сварочного шва, чтобы избежать перегрева, непровара, получения неоптимальной структуры при охлаждении наплавленного металла шва и т.п., необходимо правильно выбирать градацию температур при плавлении и застывании материала. Для определения Т – «температуры точки», находящейся на поверхности свариваемого изделия на каком-либо расстоянии от края «пятна дуги», используют зависимость Н.Н. Рыкалина:

, (3.59)

, (3.59)

где

е

– основание натурального логарифма;

=3,14;

Qэ

– эффективная мощность дуги (кал/с); Vсв

– скорость сварки (см/с);

– коэффициент теплопроводности

(кал/смградус);

![]() – коэффициент температуропроводности

(см2/с);

с

– теплоемкость свариваемого металла

(кал/гград);

– плотность свариваемого металла

(г/см3);

R

– расстояние данной точки от края

«пятна» сварочной дуги (см).

– коэффициент температуропроводности

(см2/с);

с

– теплоемкость свариваемого металла

(кал/гград);

– плотность свариваемого металла

(г/см3);

R

– расстояние данной точки от края

«пятна» сварочной дуги (см).

Теплофизические свойства некоторых металлов приведены в табл. (3.16).

Если Vсв = 0, т.е. для неподвижной дуги, то справедливо выражение

![]() . (3.60)

. (3.60)

Таблица 3.16