- •Технология и производство

- •Организация производства радиоэлектронной аппаратуры [4]

- •Основные понятия технологии производства аппаратуры [2, 3]

- •Организация технологической подготовки производства [2, 3]

- •Литература

- •Тема : разработка техпроцессов производства рэс

- •Сборка и монтаж радиоэлектронной аппаратуры [3]

- •Техпроцессы сборКи и монтаЖа рэа [2]

- •Базовые показатели технологичности электронных узлов

- •Основные операции тп сборки

- •Литература

- •Тема : проектирование печатных плат

- •Общие сведения о печатном монтаже [1, 3, 4]

- •Проектирование и расчет печатных плат [1, 3, 4]

- •Литература

- •Тема : технологические операции изготовления пп

- •Механические операции [3]

- •Формирование токопроводящих элементов печатных плат [3, 4]

- •Литература

- •Тема 14: технология изготовления печатных плат

- •Характеристика технологий изготовления печатных плат [3, 4]

- •Технологическая оснастка изготовления печатных плат [2, 3]

- •Литература

- •Тема : установка компонентов на печатных платах

- •Компоненты для установки на печатных платах [4]

- •Сборка модулей на печатных платах [4]

- •Литература

- •Тема: пайка и контроль печатных плат

- •Пайка на печатных платах [4]

- •Контроль в сборочном производстве печатных плат [4]

- •Литература

Сборка модулей на печатных платах [4]

Установка компонентов на ПП является наиболее важной и сложной операцией в технологическом цикле. Производительность установки компонентов на плату определяет общую производительность монтажного участка.

Наиболее простой, но малопроизводительный метод установки компонентов – ручной, при помощи соответствующего инструмента. В этом случае большую роль играют субъективные факторы, уровень профессионализма и опыт оператора. Установка сложных и мелких компонентов отнимает у оператора много времени, а для установки компонентов в корпусах BGA необходимо специальное оборудование. Уменьшение шага компонентов и размеров контактных площадок приводит к повышению требуемой точности установки компонента на плату. Если для DIP компонента с шагом 2,5 мм достаточна точность ±0,25 мм, то для шага 0,63 мм она возрастает до ±0,05 мм, а для шага 0,5 и менее ±25 мкм. Выдерживать и сохранять такую точность в течение рабочей смены оператору крайне сложно, поэтому для поверхностного монтажа более характерна полуавтоматическая или автоматическая сборка.

Полуавтоматическая сборка.

Из практики сложились следующие требования по точности позиционирования компонентов. На контактную площадку (КП) должно приходиться не менее 60% ширины вывода и выступ за пределы КП не должен превышать 25 мкм. Размеры КП и расстояния между компонентами наиболее важны с точки зрения технологичности. Плотность компоновки определяет и ценовые критерии установки компонентов, пайки, очистки, проверки и ремонтопригодности.

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы, которые обычно состоят из следующих узлов:

1. Базовое устройство с пантографом.

2. Головка с автоматическим вакуумным захватом.

3. Встроенная вакуумная помпа или внешний компрессор.

4. Набор вакуумных наконечников.

5. Карусельный питатель для подачи компонентов из россыпи.

Установка состоит, как правило, из рабочего поля, на котором закрепляется плата. Над ней в полуавтоматическом режиме перемещается вакуумная присоска, предназначенная для захвата и перемещения компонента из накопителя на его место на плате. Оборудование комплектуется набором различных накопителей для компонентов (ленты, пеналы или поддоны). Полуавтоматы по установке компонентов позволяют монтировать до 400÷500 компонентов в час.

Автоматическая сборка.

Наиболее сложным, дорогим и высокопроизводительным оборудованием являются автоматические установщики. Принцип их работы состоит в следующем. Файлы САПР транслируются в исполнительные программы, посредством которых монтажная головка устройства автоматически перемещает компонент из накопителя на место его монтирования на плате. Производительность автоматических установщиков компонентов может доходить до 100 тыс. компонентов в час. Номенклатура устанавливаемых компонентов от ограниченного числа чипов и микросхем, наиболее простых для установки, до сложных компонентов, таких как чипы 0402 и 0201, ИМ с шагом выводов менее 0,6 мм и корпусов с шариковыми выводами (BGA). Наиболее дорогостоящее оборудование позволяет монтировать и некоторые выводные компоненты. Максимальная величина формата плат может достигать значения 457x508 мм. Формат головок для захвата и установки компонентов диктует ограничения на максимальную плотность монтажа платы. Ограничения на размещение компонентов (зазор между соседними корпусами, высота рядом расположенных корпусов) налагают также установки оптического контроля качества нанесения паяльной пасты и пайки.

В автоматах установщиках большое значение имеет используемое ПО. Желательно, чтобы оно имело следующие возможности:

оптимизации исполнительной программы установки компонентов с точки зрения наиболее короткого перемещения головки;

моделирование работы оборудования, позволяющее вычислять время сборки продукта без реального запуска автомата;

сбор статистической информации о параметрах работы оборудования;

возможность отбраковки помеченных бракованных плат;

защита от несанкционированного или неквалифицированного доступа.

Выбор оборудования необходимо проводить исходя из особенностей конструкции платы и производительности участка. При лабораторном производстве оптимально использование полуавтоматов. При больших объемах производства необходимо использование автоматов, которые помимо увеличения производительности повышают качество изделия и снижают вероятность ошибок.

Способы позиционирования.

В технологии поверхностного монтажа компонентов различают четыре способа позиционирования компонентов:

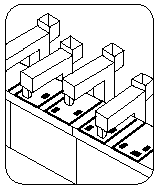

Рис.

15.2.1.

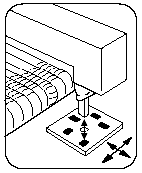

Рис.

15.2.2.

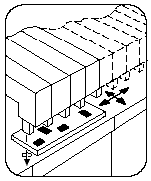

Рис.

15.2.3.

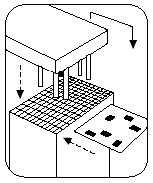

Рис.

15.2.4.

Метод массового размещения более всего применим к очень высоким объемам выпускаемой продукции с низкой степенью смешанности компонентов для различных типов монтажа. Автоматы-укладчики, использующие метод последовательного группового размещения, могут обеспечить высокий уровень гибкости производства, но с более низкой скоростью позиционирования. Они применяются в случае низкого или среднего объема производства изделий с высокой степенью смешанности монтажа. Последовательно - параллельные автоматы наилучшим образом приспособлены для средних и высоких объемов работ при низкой степени смешанности монтажа. В некоторых автоматах предусмотрена возможность смены монтажных головок и захватов. Это увеличивает гибкость производственных линий, хотя и снижает производительность.

Системы подачи компонентов.

При разработке автоматов-укладчиков используют принцип произвольного доступа, заключающийся в том, что компонент выбирается из питателя непосредственно перед позиционированием. Существует несколько способов подачи компонента в монтажную головку:

Компонент переносится из питателя на место установки с помощью поворотной башенной головки.

Монтажная головка сама захватывает компонент непосредственно из питателя и размещает его на плате.

Питатели устанавливаются на каретку, управляемую ЭВМ, которая в нужный момент подает на сборку требуемый компонент.

От метода подачи компонентов зависит конструкция питающих механизмов. Применение поворотных башенных головок и подвижных кареток ограничено конструкцией и типоразмерами корпусов, поставляемых на лентах - носителях. Питатели этого типа позволяют производить высокоскоростную сборку. Автоматы с такими системами питания, как ленты-носители компонентов, магазины-шины и ячеистые магазины, производят захват каждого компонента отдельно и имеют низкую производительность, но они обладают большой гибкостью применительно к разным типам конструкций компонентов.

Производительность автоматов-укладчиков компонентов может составлять от 500 до более чем 100000 компонентов в час. Автоматы сильно отличаются друг от друга по своей гибкости, методам позиционирования, уровню конструктивной сложности, и подразделяются на четыре группы:

Автоматы с производительностью менее 4000 компонентов в час. Предназначены для выпуска небольших партий изделий в научно-исследовательских лабораториях или опытных партий на этапе освоения техники поверхностного монтажа. Их конструкция разрабатывается с учетом удобства работы в период обучения специалистов. Сюда также входят высокопрецизионные автоматы для позиционирования PLCC.

Автоматы со средней производительностью 4000-6000 компонентов в час. Большая часть этих машин обладает способностью к гибкой перенастройке.

Высокопроизводительные автоматы: 9000-20000 компонентов в час. Предназначены для позиционирования чип-компонентов в прямоугольном корпусе или в корпусе типа MELF, а также компонентов в корпусе типа SO.

Автоматы для массового производства: более 100000 компонентов в час. Они могут устанавливать только простые чип-компоненты.

Производительность и уровень гибкости автомата - укладчика обусловливают потенциальные возможности его применения. Гибкость укладчика определяется количеством типоразмеров корпусов компонентов и конструкций питателей, с которыми он в состоянии работать. Малопроизводительные укладчики, обладающие высокой гибкостью, могут работать со всеми форматами упаковки поставляемых компонентов (лента-носитель, магазин-шина, ячеистый магазин). Гибкость оборудования связана со следующими факторами:

Ограниченным количеством входов загружаемых компонентов различных типоразмеров, обычно менее 60 (увеличение числа типоразмеров корпусов компонентов, с которыми может работать технологическая линия, требует совместного использования нескольких сборочных модулей).

Высокоточным позиционированием с использованием системы технического зрения, рекомендуемой для установки компонентов с малым шагом выводов (менее 0,635мм).

Перспективной концепцией для монтажных автоматов является концепция, где каждая единица оборудования решает как можно более широкий круг задач, а применение отдельного станка для каждой отдельной задачи будет неэкономичным.