- •«Проект участка химико-термической обработки металлорежущего инструмента из быстрорежущей стали фрез грибковых»

- •Содержание

- •Реферат

- •1. Технические условия

- •1.1 Технические требования

- •1.2 Правила приемки

- •1.3 Методы испытаний

- •1.4 Маркировка, упаковка, транспортирование и хранение

- •2. Назначение изделий, расчет годовой программы выпуска изделий, тип производства

- •2.1 Назначение изделий. Маркетинговые исследования

- •2.2 Расчет годовой программы выпуска изделий

- •2.3 Тип производства

- •3.Выбор материала, технологические процессы обработки, контроль качества и сертификация продукции

- •3.1 Выбор материала

- •3.2 Технологические процессы обработки

- •3.3 Контроль качества и сертификация продукции

- •Шкалы проверки твёрдости по Роквеллу:

- •Формулы для определения твёрдости:

- •Проведение испытания на твердость:

- •Факторы, влияющие на точность измерения:

- •4.Оборудование, оснастка и средства механизации

- •4.1 Технологическое оборудование

- •4.2 Технологическая оснастка

- •4.3 Средства механизации

- •5. Технические расчеты

- •5.1 Расчет годового фонда времени работы оборудования

- •5.2 Расчет потребного количества технологического оборудования

- •Расчет потребного количества машин контактной сварки мсо-201 ухл4, для стыковой сварки

- •Расчет потребного количества тигелей (электропечей для предварительного отжига)

- •Расчет потребного количества электропечей с выдвижным подом пвп 500/12,5 для окончательного отжига

- •Расчет потребного количества электропечей – ванн типа сп-35 высокотемпературных, для закалки быстрорежущей стали

- •Расчет потребного количества соляных ванн, для закалки стали 45

- •Расчет потребного количества баков водяных для удаления соли и масла кипячением

- •Расчет потребного количества масляных закалочных ванн для охлаждения

- •Расчет потребного количества шахтных печей пшо 7.10/7 для отпуска

- •5.3 Расчет расхода электроэнергии

- •5.4 Расчет расхода воды

- •5.5 Расчет расхода пара

- •5.6 Расчет расхода вспомогательных материалов

- •6. Автоматизация управления параметров технологических процессов обработки

- •6.1. Общие сведения об автоматизации

- •6.2 Первичные приборы систем автоматического регулирования

- •6.3 Вторичные приборы систем автоматического регулирования

- •6.3.1 Автоматические электронные потенциометры

- •6.3.2 Автоматические электронные показывающие и самопишущие приборы с унифицированным входным сигналом

- •6.3.3 Автоматические электронные уравновешенные мосты

- •6.4 Системы автоматического регулирования теплового режима в электропечах сопротивления при термической обработке

- •6.6. Система управления температурным режимом в шахтной печи

- •7. Планировка производственного участка

- •7.1 Требования к размещению производственного оборудования и организации рабочих мест

- •8. Безопасность и экологичность производства

- •8.1 Опасные и вредные производственные факторы

- •8.2 Требование к производственным зданиям и помещениям

- •8.3 Отопление и вентиляция

- •8.4 Освещение

- •8.5 Санитарно – бытовое обслуживание

- •8.6 Обезвреживание сточных вод

- •Заключение. Технические показатели участка

3.Выбор материала, технологические процессы обработки, контроль качества и сертификация продукции

3.1 Выбор материала

Грамотный выбор марки стали для конкретного инструмента в зависимости от условий его работы и обрабатываемого материала дает возможность максимально использовать ресурсы свойств выбранной стали и, как следствие, рационально расходовать легирующие материалы, а также определять необходимость тех или иных покрытий, наплавки и других способов поверхностного упрочения. В таблице 3.1 представлены рекомендуемые области применения наиболее распространенных марок быстрорежущих сталей в зависимости от типов обрабатываемых материалов и видов обработки. Такой подход к выбору инструментальных сталей любого назначения способствует повышению как производительности, так и экономичности производства.

Таблица 3.1

Рекомендуемые области применения основных марок быстрорежущих сталей

|

Обрабатываемый материал |

Виды инструментов | |||||||

|

Резцы |

Сверла |

Развертки, зенкеры |

Метчики, плашки |

Протяжки, прошивки |

Фрезы |

Зуборезный инструмент | ||

|

Концевые, дисковые |

Насадные, торцевые | |||||||

|

Углеродистые и низколегированные стали |

Р6М5Ф3 Р6М5К5*1 Р9К5 |

Р6М5 Р6М5Ф3 Р12Ф3 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 Р6М5Ф3 |

Р6М5Ф3 Р6М5 |

Р6М5 Р6М5Ф3*1 Р6М5К5 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 Р6М5Ф3 Р6М5К5*1 Р9М4К8*1 |

|

Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали |

Р9К5 Р12Ф4К5 Р6М5К5 |

Р6М5Ф3 Р12Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9М4К8 Р18 |

Р6М5 Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 Р9К5 |

Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 |

|

Жаропрочные стали и сплавы, высокопрочные стали |

Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р6М5К5 Р9М4К8 Р18К5Ф2 |

Р12Ф4К5 Р6М5К5 Р9К5 |

Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 |

Р18К5Ф2 Р9М4К8 Р6М5К5 В11М7К23 |

Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р9М4К8 |

Примечание. Выделены наиболее предпочтительные марки стали.

*1 При работе на повышенных скоростях резания.

*2 Для инструментов простой формы.

При выборе материала

для изготовления режущего инструмента,

а именно фрез необходимо учесть, что

данный инструмент эксплуатируется в

условиях

значительного силового нагружения и

нагрева (до 600–640 °С) режущих кромок.

условиях

значительного силового нагружения и

нагрева (до 600–640 °С) режущих кромок.

Быстрорежущие стали широко применяют для изготовления режущего инструмента. К этой группе сталей относятся высоколегированные вольфрамом совместно с другими карбидообразующими элементами (молибден, хром, ванадий) стали, приобретающие высокие твердость, прочность, тепло- и износоустойчивость в результате двойного упрочнения:

а) мартенситного при закалке;

б) дисперсионного твердения при относительно высоком отпуске (500–620 °С), вызывающего выделение упрочняющих фаз.

Химический состав быстрорежущих сталей приведен в таблице 3.2.

Таблица 3.2

Марки и химический состав (масс. %) быстрорежущих сталей

(ГОСТ 19265–73)

|

Марка стали |

Углерод |

Хром |

Вольфрам |

Ванадий |

Кобальт |

Молибден |

Азот |

Ниобий |

|

Стали нормальной производительности | ||||||||

|

Р18 |

0,73–0,83 |

3,80–4,40 |

17,00–18,50 |

1,00–1,40 |

0,50 |

1,0 |

– |

– |

|

Р9 |

0,85–0,95 |

3,80–4,40 |

8,50–9,50 |

2,30–2,70 |

0,50 |

1,0 |

– |

– |

|

Р6М5 |

0,82–0,90 |

3,80–4,40 |

5,50–6,50 |

1,70–2,10 |

0,50 |

4,80–5,30 |

– |

– |

|

Стали повышенной производительности | ||||||||

|

Р6М5Ф3 |

0,95–1,05 |

3,80–4,30 |

5,70–6,70 |

2,30–2,70 |

0,50 |

4,80–5,30 |

– |

– |

|

Р12Ф3 |

0,95–1,05 |

3,80–4,30 |

12,00–13,00 |

2,50–3,00 |

0,50 |

1,00 |

– |

– |

|

Р18К5Ф2 |

0,85–0,95 |

3,80–4,40 |

17,00–18,50 |

1,80–2,20 |

4,70–5,20 |

1,00 |

– |

– |

|

Р9К5 |

0,90–1,00 |

3,80–4,40 |

9,00–10,00 |

2,30–2,70 |

5,00–6,00 |

1,00 |

– |

– |

|

Р6М5К5 |

0,84–0,92 |

3,80–4,30 |

5,70–6,70 |

1,70–2,10 |

4,70–5,20 |

4,80–5,30 |

– |

– |

|

Стали высокой производительности | ||||||||

|

Р9М4К8 |

1,00–1,10 |

3,00–3,60 |

8,50–9,50 |

2,30–2,70 |

7,50–8,50 |

3,80–4,30 |

– |

– |

|

Р2АМ9К5 |

1,00–1,10 |

3,80–4,40 |

1,50–2,00 |

1,70–2,10 |

4,70–5,20 |

8,00–9,00 |

0,05–010 |

0,10–0,30 |

|

В11М7К23* |

0,05–0,15 |

0,5 |

10,5–12,5 |

0,4–0,8 |

22,5–24,0 |

7,00–8,00 |

– |

– |

|

В4М12К23* |

0,05–0,15 |

0,5 |

3,8–4,4 |

0,4–0,8 |

22,5–24,0 |

12,00–13,00 |

– |

– |

Примечания

к таблице 3.2:

Примечания

к таблице 3.2:

В марках стали буквы и цифры означают: Р — быстрорежущая; цифра, следующая за буквой, — среднюю массовую долю вольфрама, М — молибден, Ф — ванадий, К — кобальт, А — азот; цифры следующие за буквами, означают соответственно массовую долю молибдена, ванадия и кобальта.

По основным свойствам быстрорежущие стали подразделяются на пять подгрупп:

1) стали умеренной теплостойкости (типа Р9, Р6М5);

2) повышенной износостойкости (типа Р12Ф3, Р6М5Ф3);

3) повышенной теплостойкости (типа Р6М5К5, Р9К5);

4) высокой износо- и теплостойкости (типа Р18К5Ф2);

5) высокой твердости и теплостойкости с улучшенной шлифуемостью (типа Р9М4К8, В11М7К23).

Вместе с тем эти стали имеют много общих характеристик. Поэтому для упрощения рассмотрения особенностей структуры, свойств и режимов термообработки их можно разделить на три группы по производительности обработки:

- стали нормальной производительности (стали умеренной теплостойкости);

- стали повышенной производительности (стали повышенной тепло- и износостойкости);

- стали высокой производительности (стали высокой тепло- и износостойкости).

Данная

фреза предназначена для обработки

материала АК7. Исходя из этого для

изготовления режущей части фрезы был

выбран материал Р6М5, который используется

для изготовления всех видов режущего

инструмента при обработке обычных

конструкционных материалов, которым и

является АК7. Для изготовления хвостовика

фрезы используется сталь 45.

Данная

фреза предназначена для обработки

материала АК7. Исходя из этого для

изготовления режущей части фрезы был

выбран материал Р6М5, который используется

для изготовления всех видов режущего

инструмента при обработке обычных

конструкционных материалов, которым и

является АК7. Для изготовления хвостовика

фрезы используется сталь 45.

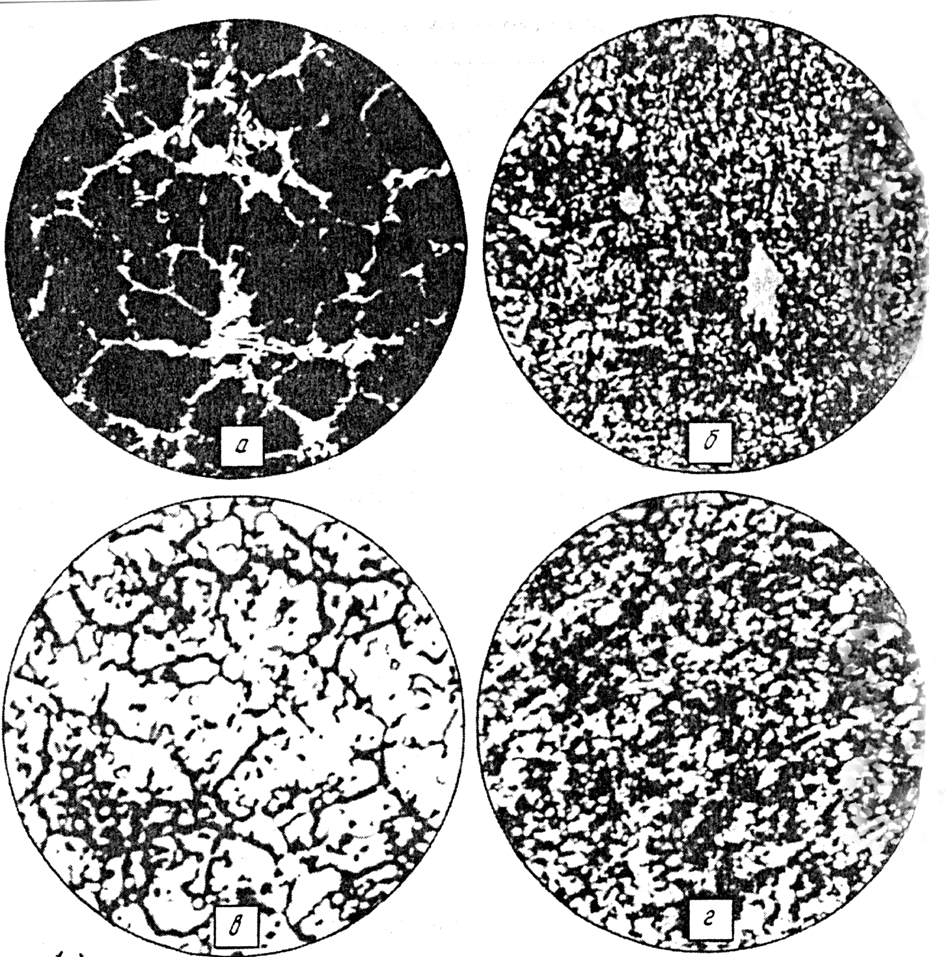

На рисунке 3.1 представлена микроструктура быстрорежущей стали Р6М5.

Рис. 3.1. Микроструктура быстрорежущей стали Р6М5:

а) литое состояние;

б) после ковки и отжига;

в) после закалки;

г) после отпуска. ×500.

Высокую твердость и теплостойкость при удовлетворительной прочности и вязкости инструменты из быстрорежущих сталей приобретают после закалки и многократного отпуска.

При нагреве под закалку необходимо обеспечить максимальное растворение в аустените труднорастворимых карбидов вольфрама, молибдена и ванадия. Такая структура увеличивает прокаливаемость и позволяет получить после закалки высоколегированный мартенсит с высокой теплостойкостью. Поэтому температура закалки очень высокая и составляет - 1200–1300 °С. В таблице 3.3 представлены оптимальные режимы термообработки основных марок быстрорежущих сталей.

Таблица

3.3

Таблица

3.3

Оптимальные режимы термообработки основных марок быстрорежущих сталей

|

Марка стали |

Твердость НВ в состоянии поставки (не более) |

Закалка |

Отпуск |

Свойства после окончательной термообработки | |||||||

|

Тз, °С |

Тотп, °С |

Твердость HRCЭ |

Т изг, МПа |

KCU, Дж/см2 |

Теплостойкость, °С (HRCЭ58) | ||||||

|

Стали нормальной производительности | |||||||||||

|

Р9 |

255 |

1 230–1260 |

560 |

62–65 |

2800–3100 |

30–35 |

620 | ||||

|

Р18 |

255 |

1270–1290 |

560 |

62–65 |

2700–3000 |

28–30 |

620 | ||||

|

Р6М5 |

255 |

1200–1230 |

540–560 |

63–64 |

3200–3600 |

38–40 |

620 | ||||

|

Р8М3* |

255 |

1220–1240 |

560 |

63–64 |

3100–3300 |

35–38 |

625 | ||||

|

Стали повышенной производительности | |||||||||||

|

Р12Ф3 |

269 |

1230–1270 |

550–570 |

63–65 |

2500–2900 |

25–28 |

630 | ||||

|

Р9К5 |

269 |

1220–1250 |

550–570 |

64–65 |

2300–2700 |

22–30 |

630 | ||||

|

Р6М5Ф3 |

269 |

1200–1240 |

540–560 |

63–66 |

2700–3100 |

20–25 |

625 | ||||

|

Р6М5К5 |

269 |

1210–1240 |

550–570 |

65–66 |

2600–2900 |

24–28 |

630 | ||||

|

Стали высокой производительности | |||||||||||

|

Р12Ф4К5 |

285 |

1230–1260 |

550–560 |

66–67 |

2600–2700 |

20–22 |

640 | ||||

|

Р9М4К8 |

285 |

1210–1240 |

550–560 |

66–68 |

2300–2500 |

18–20 |

640 | ||||

|

Р2АМ9К5 |

285 |

1190–1220 |

550–560 |

66–68 |

1600–1900 |

20–22 |

635 | ||||

|

В11М7К23 |

330 |

1290–1320 |

580–600 |

68–70 |

2300–2600 |

10–12 |

720 | ||||

|

В4М12К23 |

321 |

1290–1320 |

580–600 |

68–69 |

2400–2700 |

13–15 |

720 | ||||

Примечания

к таблице 3.3:

Примечания

к таблице 3.3:

Закалка производится на зерно № 10–11, охлаждение в масле.

Отпуск трехкратный по 1 ч, охлаждение на воздухе.

В зависимости от условий работы инструментов и уровня свойств, определяющих их способность, температуры закалки и отпуска могут быть несколько скорректированы.

При

многократном отпуске из остаточного

аустенита выделяются дисперсные карбиды,

легированность аустенита уменьшается,

и он претерпевает мартенситное

превращение. Обычно применяют трехкратный

отпуск при 540–560 °С в течение 45–60 мин.

При

многократном отпуске из остаточного

аустенита выделяются дисперсные карбиды,

легированность аустенита уменьшается,

и он претерпевает мартенситное

превращение. Обычно применяют трехкратный

отпуск при 540–560 °С в течение 45–60 мин.

Для дальнейшего повышения твердости, износостойкости и коррозионной стойкости поверхностного слоя режущих инструментов применяют такие технологические операции, как цианирование, азотирование, сульфидирование, обработку паром и другие технологии поверхностного упрочнения. Их выполняют после окончательной термообработки, шлифования и заточки инструментов.

На основе проведенного анализа выбираем для изготовления фрез грибковых быстрорежущую сталь нормальной производительности марки Р6М5.