- •Балтийский государственный технический университет «военмех» им. Д.Ф. Устинова

- •В.Ю. Лавров Введение в теорию механизмов и машин Учебное пособие

- •Содержание

- •Введение

- •1. Структурный анализ и синтез рычажных механизмов

- •1.1. Основные определения

- •1.2. Число степеней свободы механизма

- •1.3. Структурные группы

- •1.4. Структурный синтез механизмов с помощью групп Ассура

- •1.5. Диагностика наличия пассивных связей

- •1.6. Элементы метрического синтеза рычажных механизмов

- •Математически это можно выразить следующим образом. Если выполняются условия:

- •Если выполняются условия:

- •2. Кинематический анализ рычажных механизмов

- •2.1. Постановка задачи

- •2.2. Кинематика входных механизмов

- •2.2.1. Кривошип

- •2.2.2. Ползун

- •2.2.3. Качающийся ползун

- •2.3. Аналитические зависимости кинематического анализа для структурных групп, связанных со стойкой

- •2.3.1. Трёхшарнирная структурная группа

- •2.3.2. Структурная группа "шатун - ползун"

- •Уравнение замкнутого векторного контура:

- •2.3.3. Кулисные структурные группы

- •2.3.4. Структурная группа "шарнир – ползун – ползун"

- •2.3.5. Структурная группа "ползун – шарнир – ползун"

- •2.4. Метод преобразования координат

- •2.5. Общая последовательность кинематического анализа

- •2.6. Передаточные функции, передаточное отношение

- •2.6.1. Передаточная функция

- •2.6.2. Передаточное отношение

- •2.7. Графо-аналитический метод планов2

- •3. Кулачковые механизмы

- •3.1. Классификация

- •3.2. Основные геометрические параметры кулачковых механизмов

- •3.3. Фазы работы кулачковых механизмов. Фазовые и конструктивные углы

- •3.4. Выбор закона движения выходного звена

- •3.4.1. Позиционные механизмы

- •3.4.2. Функциональные механизмы

- •3.5. Угол давления в кулачковых механизмах

- •3.6. Связь между углом давления и основными геометрическими параметрами кулачкового механизма

- •3.6.1. Механизм с толкателем центрального типа

- •Для надежного определения rOmin по формуле (3.7) rOmin I должны быть вычислены с достаточно мелким шагом по углу поворота кулачка.

- •3.6.2. Механизм с толкателем при наличии эксцентриситета

- •3.7. Определение основных геометрических параметров

- •3.7.1. Механизмы с толкателем и роликом или с заостренным толкателем

- •3.7.2. Механизмы с плоским толкателем

- •3.7.3. Механизмы с коромыслом и роликом

- •3.7.4. Механизмы с плоским коромыслом

- •3.8. Расчет профиля кулачка

- •3.8.1. Механизмы с толкателем и роликом или с заостренным толкателем

- •3.8.2. Механизмы с плоским толкателем

- •3.8.3. Механизмы с коромыслом и роликом

- •3.8.4. Определение радиуса ролика

- •4. Зубчатые механизмы

- •4.1. Классификация Зубчатые – это, наверное, самый широко распространенный класс механизмов. Большое разнообразие этих механизмов можно классифицировать следующим образом.

- •4.2. Основная теорема зацепления

- •4.3. Основные параметры эвольвентного зацепления

- •4.4. Теоретический и рабочий участок линии зацепления, зоны одно- и двупарного зацепления, коэффициент перекрытия

- •4.5. Методы изготовления зубчатых колес

- •4.5.2. Метод обкатки

- •Тогда ( 4.11 )

- •4.7.2.2. Гиперболоидные зубчатые передачи

- •Винтовая передача

- •Червячная передача

- •4.8. Кинематический анализ зубчатых механизмов

- •4.8.1. Рядные механизмы

- •4.8.2. Механизмы с промежуточными колесами

- •4.8.3. Планетарные зубчатые механизмы

- •4.8.4. Волновые зубчатые механизмы

- •4.8.5. Определение передаточных отношений сложных зубчатых механизмов

- •4.9. Силовой расчет зубчатых механизмов

- •4.9.1. Расчет крутящих моментов на валах

- •4.9.2. Усилия в зацеплениях

- •4.9.3. Определение реакций в опорах валов

- •4.10. Кпд зубчатых механизмов

- •4.10.1. Кпд зубчатых механизмов с неподвижными осями колес

- •4.10.2. Кпд планетарных зубчатых механизмов

- •4.11. Дифференциальные зубчатые механизмы

- •5. Силовой расчет рычажных механизмов

- •5.1. Постановка задачи

- •5.2. Общий порядок силового расчета

- •5.3. Внешние силы

- •5.4. Определение реакций в кинематических парах структурных групп

- •5.4.1. Аналитическое решение

- •5.4.1.1. Трёхшарнирная структурная группа

- •5.4.1.2. Структурная группа "шатун – ползун"

- •5.4.1.3. Кулисные структурные группы

- •5.4.1.4. Структурная группа типа "шарнир – ползун – ползун"

- •5.4.1.5. Структурная группа "ползун – шарнир – ползун"

- •5.4.2. Графо-аналитическое решение задачи силового расчёта

- •5.5. Силовой расчет кривошипа

- •5.5.1. Одноколенный кривошип

- •5.5.1.1. Силовой расчет кривошипа при передаче крутящего момента

- •5.5.1.2. Силовой расчет кривошипа при передаче крутящего момента

- •5.5.2. Двухколенный кривошип

- •5.5.2.1. Крутящий момент на кривошип передаётся через зубчатую или фрикционную пару

- •5.5.2.2. Крутящий момент на кривошип передается через планетарный или волновой механизм

- •6. Уравновешивание механизмов

- •6.1. Постановка задач

- •6.2. Уравновешивание роторов

- •6.2.1. Уравновешивание роторов при известном расположении неуравновешенных масс

- •6.2.2. Уравновешивание роторов при неизвестном расположении неуравновешенных масс

- •Производят второй разгон ротора, дают выбег и замеряют амплитуду резонансных колебаний. Обозначим ее: a1.

- •7.2. Метод приведения

- •7.3. Приведение сил и моментов

- •7.4. Приведение масс и моментов инерции

- •7.5. Уравнение движения

- •7.6. Анализ уравнения движения

4.9.3. Определение реакций в опорах валов

Эту задачу решим на примере второго вала механизма, изображенного на рис. 4.21. На рис. 4.23 представлены расчетные схемы.

1. Разрываем кинематические пары зацепления колес 1-2 и 3-4 и в точках отсоединения прикладываем реакции отброшенных частей, которые в данном случае являются усилиями в зацеплениях (рис. 4.23а).

2. Приводя эти усилия к центрам колес, и полагая, что всю осевую нагрузку воспринимает подшипник B, получаем балку на двух опорах, нагруженную пространственной системой сил (рис. 4.23б).

Реакции в опорах A и B найдем из уравнений равновесия. Сначала найдем составляющие реакций, действующие в плоскостиXY.

Из условия FX= 0 получаем RBx= FX2– F X3

Условие MAXY= 0 дает:

RBy(l1+l2+l3) +Fr2l1–Fr3(l1+l2) +MX2+MX3 = 0.

Откуда:

RBy= (Fr3(l1+l2)

– Fr2l1–MX2–MX3) / (l1+l2+l3).

Тогда из условия FY= 0 получаем:

RAy= Fr3– Fr2– RBy.

Теперь найдем составляющие реакций, действующие в плоскости XZ. УсловиеMAXZ= 0 дает:

RBz(l1+l2+l3) –Ft2l1+Ft3(l1+l2) = 0.

Откуда: RBz= (Ft2l1–Ft3 (l1+l2)) / (l1+l2+l3).

Тогда из условия FZ= 0 получаем:

RAz= Ft2– Ft3– RBz.

Полные

реакции в опорах:

4.10. Кпд зубчатых механизмов

Подробный расчет КПД зубчатых механизмов не является задачей данного курса. Здесь мы рассмотрим лишь основные принципы. Более подробно этот вопрос рассмотрен, например, в работе [ 16 ].

Первое, что следует отметить – это то, что учет потерь на трение с помощью КПД представляет собой довольно грубую методику, применимую только для механизмов, имеющих достаточно высокую степень нагруженности внешними полезными силами, когда доля сил трения в общей силовой картине не высока. Это обычно характерно для машиностроения. В приборостроении, особенно в точном приборостроении, обычно применяют более тонкие методики.

4.10.1. Кпд зубчатых механизмов с неподвижными осями колес

Введем

понятие коэффициента

потерь:

( 4.38 )

где NТР– мощность сил трения,NВЩ– мощность на ведущем колесе.

Тогда КПД механизма можно представить в виде

= 1 – ( 4.39 )

Общий коэффициент потерь механизма находят как сумму коэффициентов потерь от различных видов потерьi:

= i

Рассмотрим основные виды потерь, характерные для зубчатых механизмов.

Потери на трение в зацепленияхобычно определяются по упрощенной эмпирической зависимости

З2,3f З(1/Z11/Z2) ( 4.40 )

где f З1,25f– коэффициент трения в зацеплении;

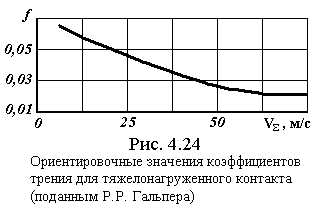

f– коэффициент трения скольжения, определяемый по номограммам, например, рис. 4.24 [16] в зависимости от степени нагруженности передачи и суммы скоростей контактирующих точек

v2vsinW,

где v– окружная скорость зубчатых колес;

Z1,Z2

– числа зубьев колес, знак “+”

берется для внешнего зацепления, “–”

– для внутреннего.

Потери

на трение в подшипникахкачения

определяют по формуле [ 16 ]

( 4.41 )

где MТРj, nj– момент трения и частота вращенияj-го подшипника;nП– количество подшипников в опоре (редукторе);(Mn)РО– произведение момента и частоты вращения рабочего органа.

Приближенное значение момента трения определяют из зависимости

M ТР = 0,5f Fr d

где f – коэффициент трения в подшипнике (см. [ 2 ]);

Fr– радиальная нагрузка на подшипник;

d– внутренний диаметр подшипника.

Потери на перемешивание и разбрызгивание масладля цилиндрических передач с внешним зацеплением, смазываемых окунанием при погружении зубчатого колеса на глубину (2…3)m, приближенно определяется по формуле [16]

( 4.42 )

где – кинематическая вязкость масла при рабочей температуре, м2/с;

М1– крутящий момент, Нм;

V – окружная скорость, м/с;

линейные размеры берутся в мм.

При струйной смазке значения РМ, найденные по формуле (4.42) надо умножить на коэффициент 0,7.

Таким образом, общий коэффициент потерь для большинства зубчатых механизмов с неподвижными осями колес находят как сумму трех коэффициентов потерь:

= З +П +РМ.