Курсовой по деталям машин Раздел 9

.docx

9

Проверочный расчёт вала, подшипников,

шпоночных соединений

9.1 Проверочный расчёт вала

Для определения реакций в опорах вначале необходимо построить схему нагружения валов редуктора.

Рассмотрим ведомый вал.

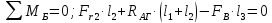

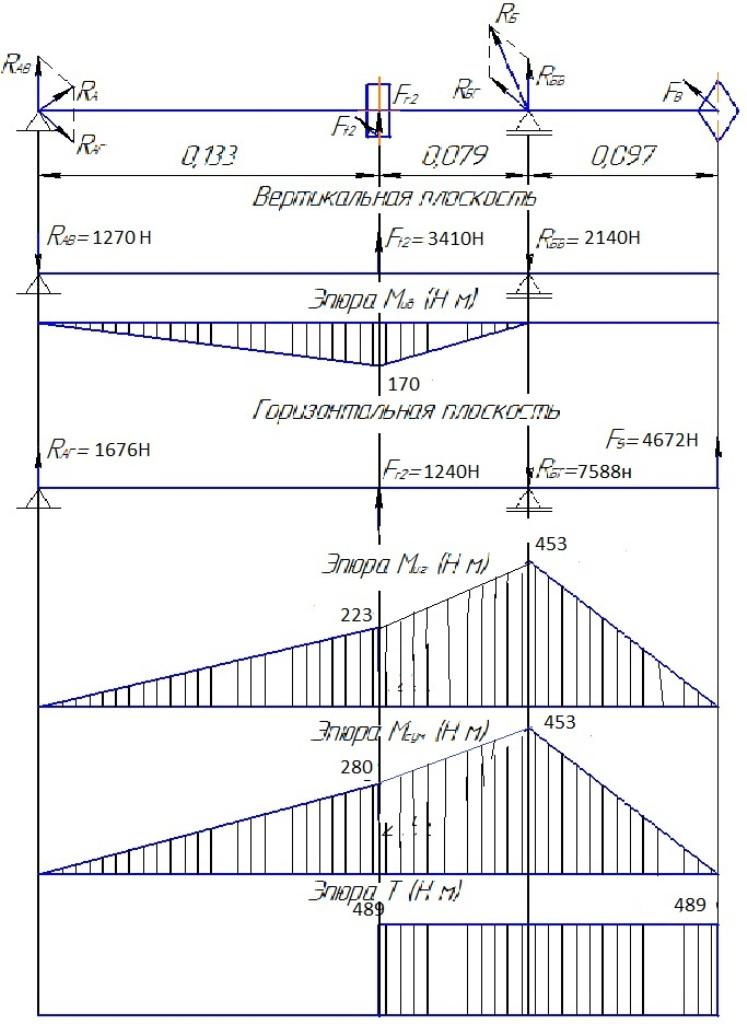

На рисунке 9.1 изображена расчетная схема ведомого вала.

Силы, которые действуют на вал:

Ft2= 3410Н – окружная сила на зубчатом колесе;

Fr2=1240 Н –радиальная сила;

FВ= 4672 Н – сила действующая на вал со стороны звёздочки.

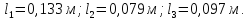

Расстояния от точек приложения сил к валу и расстояния точек реакций опор:

По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяют реакции в опорах в горизонтальной плоскости и строят эпюры изгибающих моментов.

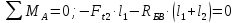

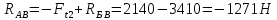

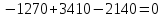

Вертикальная плоскость:

=-2140 H

Проверка:

0=0

Строим эпюру для вертикальной плоскости (рисунок 9.1).

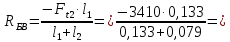

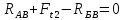

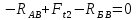

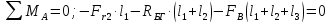

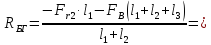

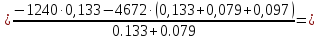

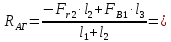

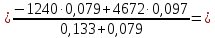

Горизонтальная плоскость:

Строим

эпюру для горизонтальной плоскости

(рисунок 9.1).

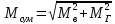

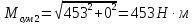

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях вала [1] с. 139:

(9.1)

(9.1)

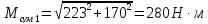

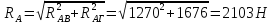

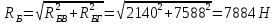

Определяем суммарные радиальные реакции опор вала [1] с. 139:

(9.2)

(9.2)

9.2 Проверочный расчет подшипников

Существует два вида расчетов подшипников качения:

-

По статической грузоподъемности для предотвращения пластических деформаций тел и дорожек качения. Расчет выполняют при частоте вращения n<1 мин-1;

-

По динамической грузоподъемности для предотвращения усталостного контактного выкрашивания тел и дорожек качения. Расчет выполняется при n>1 мин-1.

Расчет будем проводить для подшипников ведомого вала 311 ГОСТ 333–79.

Коэффициенты радиальной и осевой нагрузок равны X= 1 и Y=0.

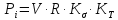

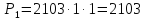

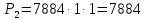

Определяем эквивалентную динамическую нагрузку по формуле [1] с. 141:

(9.5)

(9.5)

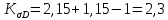

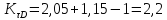

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

Рисунок

9.1—Схема нагружения выходного вала

Рисунок

9.1—Схема нагружения выходного вала

По

таблице 11.2 [1] определяем коэффициент

γ:

γ=4,2.

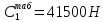

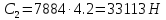

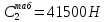

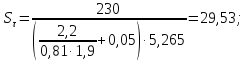

Вычисляем требуемую динамическую грузоподъемность подшипников по формуле [1] с. 145:

(9.6)

(9.6)

Подшипники пригодны для установки на данном валу.

9.3 Проверочный расчет шпонок

На рисунке 7.4 (раздел 7, с.3) показана схема шпоночного соединения.

В таблице 9.1 указаны размеры шпоночных соединений.

Таблица 9.1 – Размеры шпоночных соединений

|

Диаметр вала |

Сечение шпонки |

Глубина паза |

|||

|

b |

h |

t1 |

t2 |

||

|

38 |

10 |

8 |

5,0 |

3,3 |

|

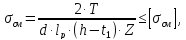

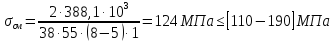

После определения размеров шпонки производим проверочный расчет соединения по напряжениям смятия [1] с. 147:

(9.7)

(9.7)

где Т – крутящий момент на валу, Н∙мм;

d – диаметр вала в месте посадки шпонки, мм;

lр

–

рабочая длина шпонки (для шпонки со

скругленными торцами lр

= (l

- b),

мм;

- сминаемая

высота шпонки, мм;

- сминаемая

высота шпонки, мм;

Z – количество шпонок;

– допускаемое

напряжение смятия, Н/мм2:

при стальной ступице

– допускаемое

напряжение смятия, Н/мм2:

при стальной ступице

=

110-190 МПа,

=

110-190 МПа,

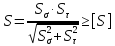

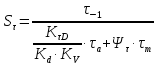

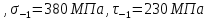

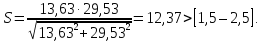

9.4 Проверочный расчет вала на усталостную прочность

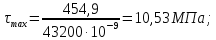

Проверочный расчет выполняем на совместное действие изгиба и кручения путем определения коэффициентов запаса прочности в опасных сечениях вала и сравнения их с допускаемым значением. Рекомендуется принимать [S] = 1,5–2,5. Коэффициент запаса прочности определяем по формуле [1] с. 149:

(9.8)

(9.8)

где Sσ и Sτ – коэффициенты запаса прочности соответственно по изгибу и кручению.

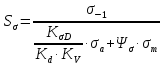

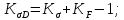

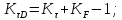

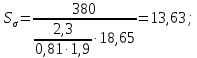

Коэффициенты запаса прочности определяем в следующей последовательности:

Выбираем материал вала согласно рекомендациям. Выбранный материал – Сталь 45.

Определяем по расчетной схеме (рисунок 6) опасное сечение вала. Опасное сечение – сечение 3.

Определяем

коэффициент [1]

с. 149:

(9.9)

(9.9)

где

и

и

–

пределы выносливости для материала

вала при симметричном цикле изгиба ([1]

таблица 11.5)

–

пределы выносливости для материала

вала при симметричном цикле изгиба ([1]

таблица 11.5) ;

;

и

и

–

эффективные коэффициенты концентрации

напряжений, их определяют в зависимости

от формы детали ([1] табл. 11.8 ) и шероховатости

([1] табл. 11.11 ):

–

эффективные коэффициенты концентрации

напряжений, их определяют в зависимости

от формы детали ([1] табл. 11.8 ) и шероховатости

([1] табл. 11.11 ):

где

–

коэффициент влияния шероховатости

поверхности ([1]

табл. 11.11 )

–

коэффициент влияния шероховатости

поверхности ([1]

табл. 11.11 )

;

;

;

;

– коэффициент

влияния абсолютных размеров поперечного

сечения ([1] табл. 11.6),

– коэффициент

влияния абсолютных размеров поперечного

сечения ([1] табл. 11.6), ;

;

Ку - коэффициент влияния поверхностного упрочнения ([1] табл. 11.7);

и

и

–

коэффициенты чувствительности к

асимметрии цикла напряжений ([1] табл.

11.5),

–

коэффициенты чувствительности к

асимметрии цикла напряжений ([1] табл.

11.5), ,

,

;

;

и

и

–

амплитудные напряжения;

–

амплитудные напряжения;

и

и

–

средние напряжения цикла.

–

средние напряжения цикла.

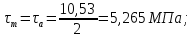

При

расчете принимаем, что нормальные

напряжения изменяются по симметричному

циклу:

=

=

,

,

=

=

,

а касательные напряжения по отнулевому

(пульсирующему) циклу:

,

а касательные напряжения по отнулевому

(пульсирующему) циклу:

=

=

/2,

/2,

=

=

/2.

/2.

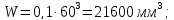

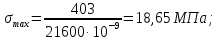

Определяем максимальные напряжения в опасном сечении:

и

и

где

–

осевой момент сопротивления сечения;

–

осевой момент сопротивления сечения;

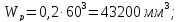

– полярный

момент сопротивления сечения вала.

– полярный

момент сопротивления сечения вала.

и

и

мм3

определяем

по формулам ([1]

табл. 11.13):

мм3

определяем

по формулам ([1]

табл. 11.13):

и

и

;

;

Условие

прочности выполняется, поэтому конструкция

вала пригодна для использования.