ГОС ШПОРА

.pdf

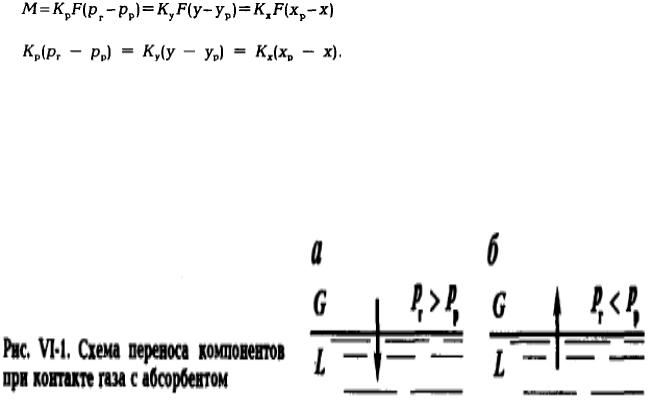

Обозначим парциальное давление поглощаемого компонента в газовой фазе через рг, а парциальное давление того же компонента в газовой фазе, находящейся в равновесии с абсорбентом, через рр. Если рг > рр, то компонент газа переходит в жидкость, т.е. протекает процесс абсорбции . Если рг < рр, то поглощенные компоненты газа переходят из абсорбента в газовую фазу, т.е. осуществляется процесс десорбции .

Чем больше величина рг — рр, тем интенсивнее осуществляется переход компонента из газовой фазы в жидкую. При приближении системы к состоянию равновесия движущая сила уменьшается и скорость перехода компонента из газовой фазы в жидкую замедляется. Поскольку парциальное давление компонента пропорционально его концентрации, то движущая сила процесса абсорбции или десорбции может быть

выражена также через разность концентраций компонента в газовой  или

или

жидкой фазе  .

.

Количество вещества М, поглощаемого в единицу времени при абсорбции или выделяемого при десорбции, прямо пропорционально поверхности контакта газовой и жидкой фаз F, движущей силе процесса и коэффициенту пропорциональности К, зависящему от гидродинамического режима процесса и физико-химических свойств системы.

Уравнение массопередачи при абсорбции можно записать в виде

или

Коэффициент К называется коэффициентом массопередачи при абсорбции и

характеризует массу вещества, переданную в единицу времени через единицу поверхности контакта фаз при движущей силе, равной единице.

Единица измерения величины К зависит от единиц измерения составляющих, входящих в уравнение (1). Так, например, если измерять массу поглощенного компонента в кг/ч, поверхность контакта фаз в м , а движущую силу процесса абсорбции

в МПа, то из уравнения ( 1) получим единицу измерения К в

Факторы, влияющие на процесс абсорбции :

Повышение давления П ведёт к снижению расхода абсорбента и числа тарелок

Понижение температуры также ведёт к снижению расхода абсорбента и числа тарелок

2. Стали повышенной прочности.

Марки низколегированных сталей повышенной прочности по ГОСТ 19281-89:

09Г2, 09Г2Д, 12ГС, 16ГС, 16ГС, 14Г2, 17ГС, 09Г2С, 14ХГС, 15ХСНД, 10ХНДП, 17Г1С,

10Г2С1, 10Г2С1Д, 15ГФ, 15ГФД, 10Г2Б, 10Г2БД, 10ХСНД, 15Г2СФ, 15Г2СФД, 14Г2АФ,

12Г2Б, 16Г2АФ, 15Г2АФД, 14Г2АФД, 16Г2АФД, 18Г2АФ, 18Г2АФД

Химический состав стали 09Г2С:

углерода не более 0,12 %, кремния 0,5...0,8 %, марганца 1,3...1,7 %, хрома не более 0,30 %, никеля не более 0,30 %, меди не более 0,30 %.

Степень раскисления - спокойная Сп, Прокат с гарантией свариваемости.

Применение низколегированного металлического листа 09г2с:

Стальной низколегированный лист используются для сварных, болтовых клепанных конструкций, при строительстве гражданских и военных объектов, нефтепроводов, газопроводов, в машиностроении, кораблестроении и многих других промышленных отраслях Объясняется такая распространённость легированного листа его повышенной хладостойкостью, изготовленного из стали 09г2с. Стальной лист 09г2с используемый для изготовления частей и деталей котлов и сосудов работающих на давлении при повышенных и минусовых температурах изготавливают по ГОСТ 5520-79.

Способы сварки: РДС и АДС под флюсом и газовой защитой.

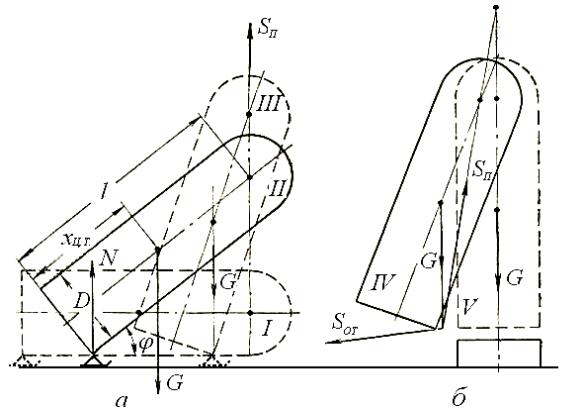

3. Монтаж аппарата двумя мачтами с «отрывом от земли», схема, усилия в оснастке

Метод подъема скольжением с отрывом от земли обычно используется для подъема высотного вертикального оборудования, когда грузоподъемность и высота монтажных мачт или портала обеспечивают установку его в проектное вертикальное положение. Преимуществом метода скольжения является возможность установки оборудования на фундаменты или постаменты любой высоты, а недостатком – возникновение максимальных нагрузок на грузоподъемные средства на завершающей стадии подъема, когда оборудование уже поднято над фундаментом, что повышает опасность такелажных работ.

При подъёме аппарата способом скольжения с отрывом от земли грузоподъёмные средства стараются установить таким образом, чтобы максимальная нагрузка на грузовые полиспасты достигалась после (в момент) отрыва опорной части аппарата от земли, а также, чтобы после вывешивания аппарата на грузовых полиспастах не требовалось никаких дополнительных операций (кроме наводки на фундаментные болты и опускания) для установки его на фундамент.

При подъеме оборудования одиночной монтажной мачтой должны учитываться следующие особенности: установка мачты рядом с фундаментом, с высотой и наклоном обеспечивающим размещение поднятого оборудования преимущественно за его вершину с соблюдением вертикальности грузового полиспаста в процессе всего подъема.

Портал или парные мачты устанавливаются обычно вертикально и симметрично по обе стороны от фундамента, что обеспечивает расположение поднятого над фундаментом оборудования строго по его оси.

В исходное положение оборудование выкладывается горизонтально, при этом необходимо стремиться, чтобы места строповки и грузовые полиспасты лежали в плоскости мачт или портала, что будет соответствовать минимальным нагрузкам на весь такелаж. При необходимости уменьшения высоты мачт строповка выполняется ближе к центру массы.

Оборудование поднимают в два этапа. При его расположении в исходном горизонтальном положении над фундаментом на первом этапе подъем производят до близкого к нейтральному положения оборудования с подтаскиванием опорной части к фундаменту, обеспечивая вертикальность грузовых полиспастов; на втором этапе оборудование поднимают выше фундамента, удерживая оттяжкой его основание от качания о фундамент, затем переводят в вертикальное положение и опускают на фундамент в проектное положение. При исходном положении расположении оборудования перед фундаментом на первом этапе вершину оборудования приподнимают сначала выше

фундамента, и далее – до положения, близкого к нейтральному, подтаскивая опорную часть к фундаменту; на втором этапе дальнейший подъем и установка оборудования аналогичны описанному выше.Подтаскивание опорной части оборудования к фундаменту выполняется на санях или тележке. Сани обычно перемещаются по путям из шпал, швеллеров или двутавров на катках или волоком (с применением смазки путей), тележки

– по временным рельсовым путям. Перемещение саней или тележек выполняется или тракторами с использованием при необходимости полиспастов.

Рис. Подъём вертикального аппарата скольжением с отрывом от земли: а – первый этап

подъёма; б – второй этап.

Билет №14

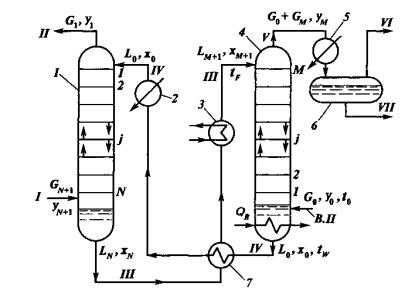

1. Принципиальная схема установки абсорбционной установки

В промышленности процессы абсорбции и десорбции обычно осуществляются на одной установке, обеспечивающей непрерывную регенерацию и циркуляцию абсорбента по замкнутому контуру между абсорбером и десорбером. Поток газа Сн+1 поступает в нижнюю часть абсорбера 1, а сверху подается поток свежего (регенерированного) абсорбента L0. Непоглощенные компоненты газа G, уходят с верха абсорбера, а из его низа выводится поток насыщенного абсорбента III, который поступает через теплообменник 7 и подогреватель 3 на регенерацию в десорбер 4. Регенерация осуществляется либо за счет подвода тепла Qв в нижнюю часть десорбера, либо за счет ввода водяного пара. Регенерированный абсорбент, охлажденный в теплообменнике 7 и холодильнике 2, возвращается в абсорбер. В случае работы десорбера с подводом тепла его можно рассматривать как отгонную ректификационную колонну.

Такую схему применяют, когда абсорбент обладает высокой избирательностью и необходимо из смеси извлечь один компонент или одну целевую фракцию (например, извлечение из газа кислых компонентов, осушка газов). При переработке природных и попутных газов такие схемы не эффективны, так как не обеспечивают получение кондиционной товарной продукции.

Рис. У1-2. Принципиальная схема абсорбционно-десорбционной установки:

1 — абсорбер; 2 — холодильник; 3 — подогреватель; 4 — десорбер; 5 — конденсатор; 6 — емкость; 7 — теплообменник. Потоки: I — сырой газ; II — сухой (тощий) газ; III — насыщенный абсорбент; IV — регенерированный абсорбент; V — извлеченные компоненты; VI - несконденсированные газовые компоненты; VII — жидкий продукт

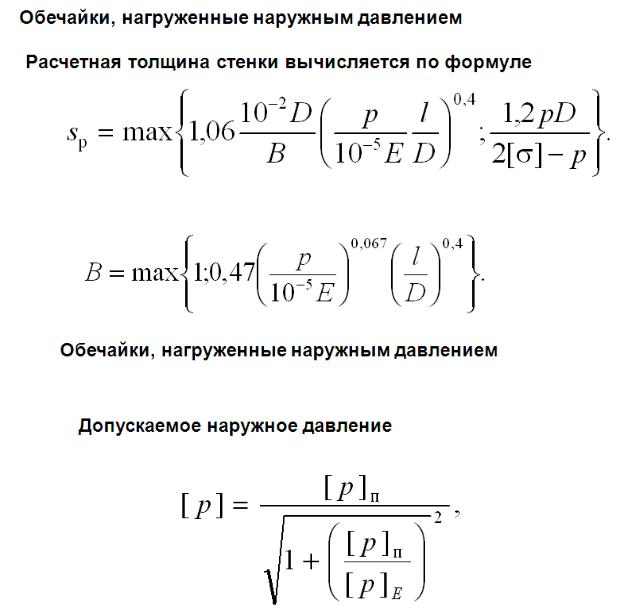

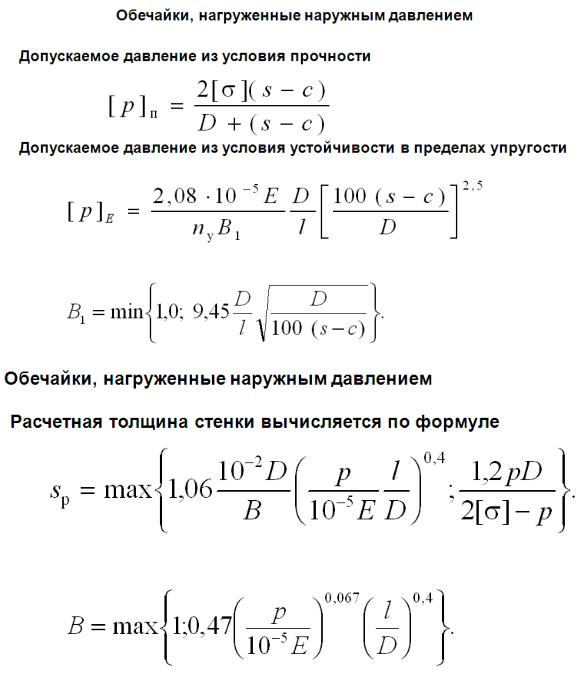

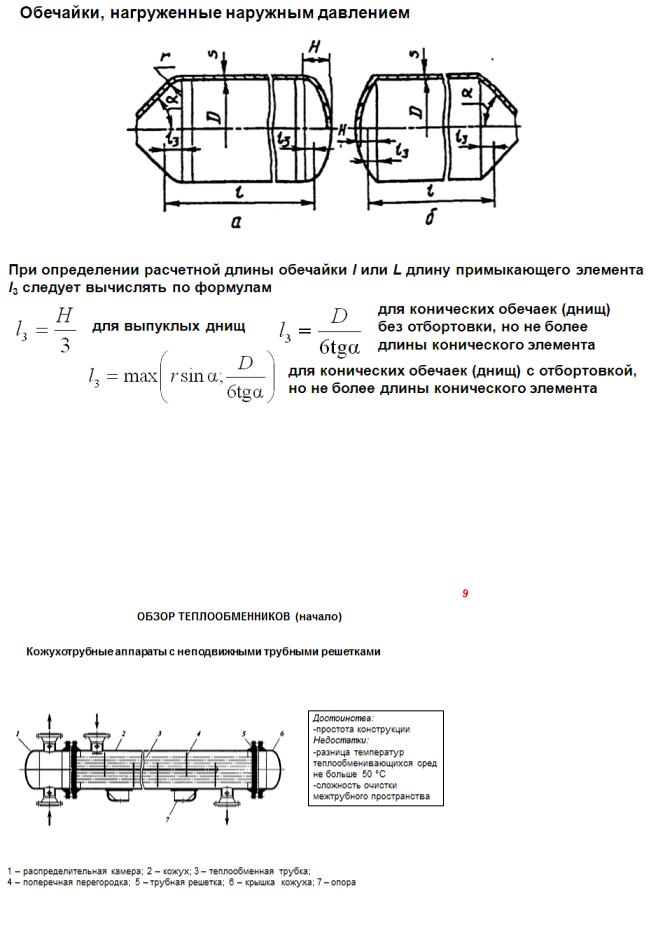

2. Расчёт гладких цилиндрических обечаек, давление снаружи.

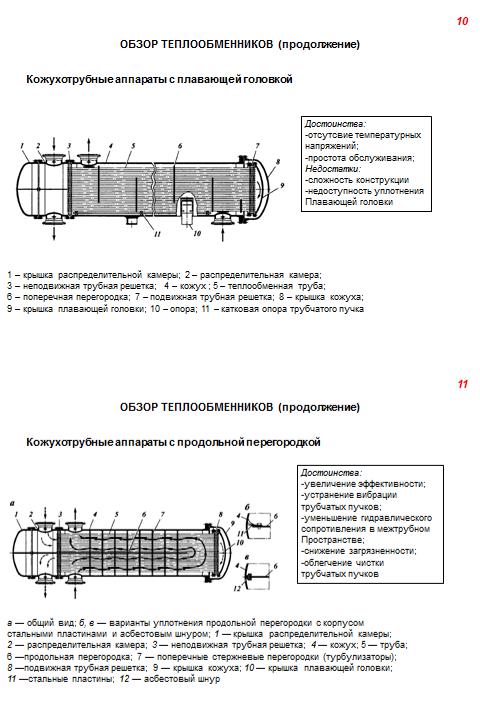

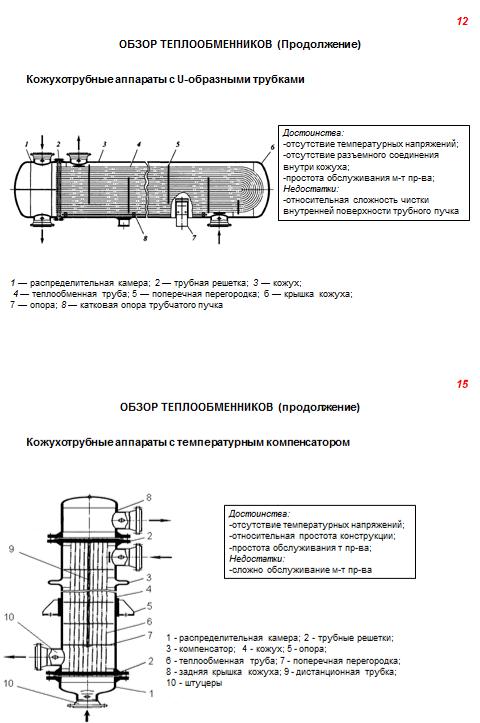

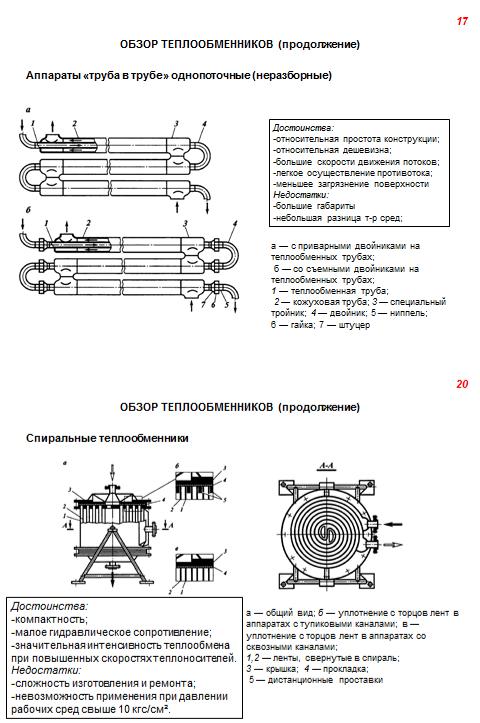

3.Назначение, принцип действия и обзор основных конструкций теплообменников

Назначение: Практически во всех технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности с целью выполнения технологической задачи сырье постоянно нагревается и охлаждается, что требует применения теплообменников