ГОС ШПОРА

.pdfСушилка применяется для ускорения процесса сушки, если парциальное давление паров жидкости в порах материала выше равновесного давления в окружающей среде

Применяется для продуктов и полупродуктов химической, химикофармацевтической, микробиологической и других отраслей промышленности.

В процессах нефтегазопереработки применяется в газовой сушке влажных материалов нагретым воздухом или горячими дымовыми газами и контактной сушкой

КЛАССИФИКАЦИЯ СУШИЛОК

По способу подвода тепла:

-Конвективные (газовые) сушилки

-Контактные сушилки

-Установки для сушки в поле токов высокой частоты

-Инфракрасные сушилки

По уровню давления сушильного агента:

-Атмосферные

-Вакуумны

По характеру работы:

-Периодического действия

-Непрерывного действия

По применяемому сушильному агенту:

-Воздушные сушилки

-Сушилки на топочных газах

-Сушилки с применением перегретого пара или инертного газа

По направлению движения сушильного агента:

-Прямоточные

-Противоточные

-Сушилки с перекрестным током

-Сушилки с реверсивным током

По подогреву сушильного агента:

-Подогрев в сушильной камере

-В выносных подогревателях

-Промежуточный подогрев между зонами сушки

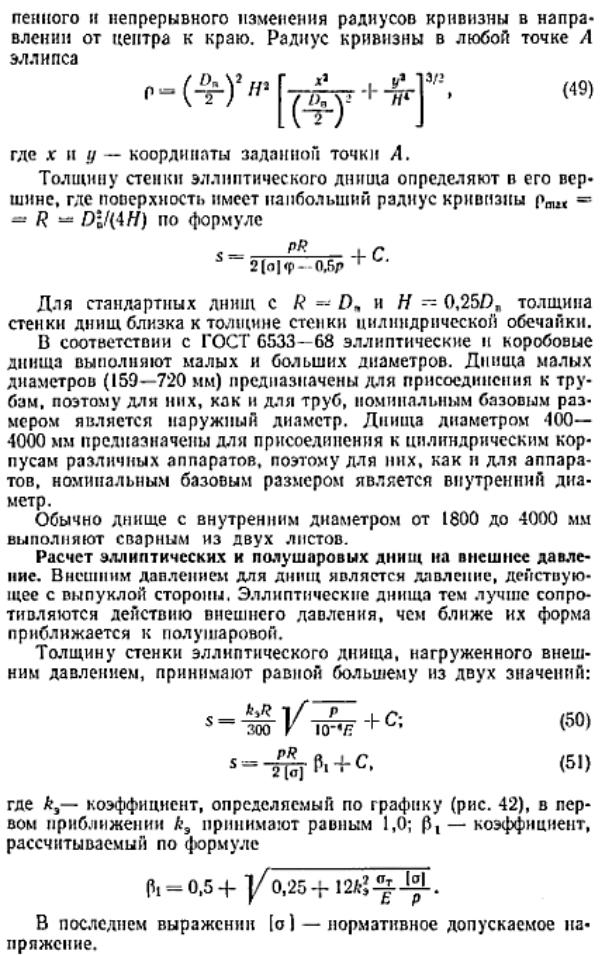

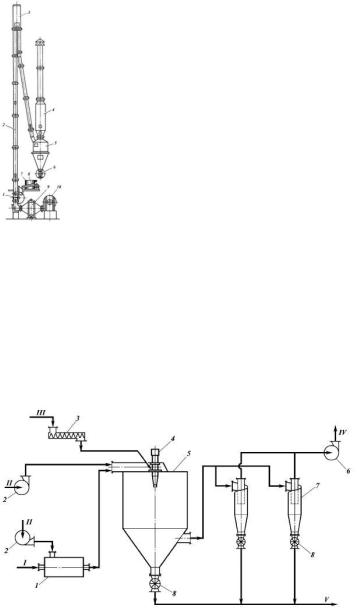

Барабанная сушилка. Применяется для сушки сыпучих, зернистых и мелкокусковых материалов. Тепло сушильного агента передается высушиваемому материалу во вращающемся сушильном барабане.

Рис2. Барабанная сушилка. 1 – загрузочная камера; 2 – наклонный лоток; 3 – бандаж; 4 – барабан; 5 – зубчатый венец; 6 – кольцевые накладки; 7 – разгрузочная камера; 8 – упорные ролики; 9 – привод; 10 – опорные ролики; 11 – секторная перевалочная насадка; 12 – лопастная насадка. Потоки: 1 – теплоноситель, 2 – исходный продукт; 3 – смесь теплоносителя и паров воды; 4 – готовый продукт

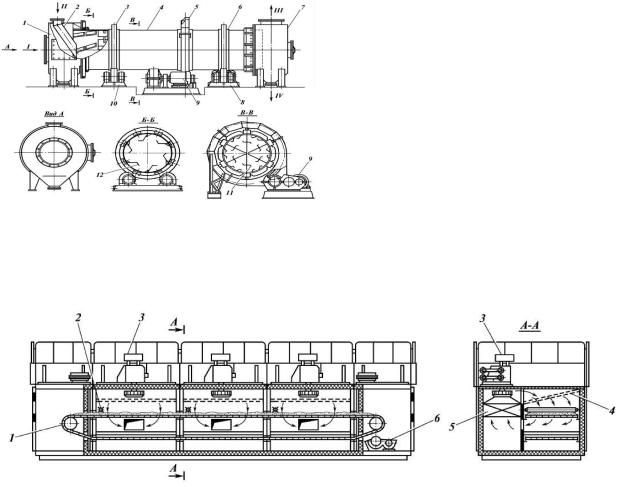

Ленточные сушилки предназначены для непрерывной сушки горячим воздухом сыпучих (зернистых, шрунлированных, волокнистых) взрыво- и пожаробезопасных нетоксичных продуктов с начальной влажностью до 75%

Рис 3. 1 – ленточный конвейер; 2 – ворошители; 3 – циркуляционный вкетилятор; 4 – воздухораспределительная решетка; 5 – паровой калорифер; 6 – шнек для выгрузки сухого материала.

Типовая конструкция сушилок этого вида представляет собой прямоугольный короб, разделенный по длине на секции, а по ширине на два коридора. В правом ( по ходу продукта) коридоре размещен непрерывный транспортный конвейер (лента), на котором перемещается продукт, подлежащий сушке. В левом коридоре расположены паровые калориферы, циркуляционные вентиляторы и газоходы.

Пневматическая сушилка. Для сушки мелкодисперсных,

кристаллических и волокнистых материалов. В аппаратах подобного типа высушиваемый материал подается в трубу, через которую с большой скоростью проходит поток горячего газа. Газ подхватывает влажный материал и выносит его из сушилки в циклон. В этих сушилках удаляется в основном поверхностная влага Рис 4. Схема пневматической сушилки. 1- питатель, 2 –

сушильная труба; 3 – сборник; 4 – фильтр; 5 – циклон; 6 – выгружатель; 7 – бункер влажного материала; 8 – дозатор; 9 – воздухоподогреватель; 10 – вентилятор.

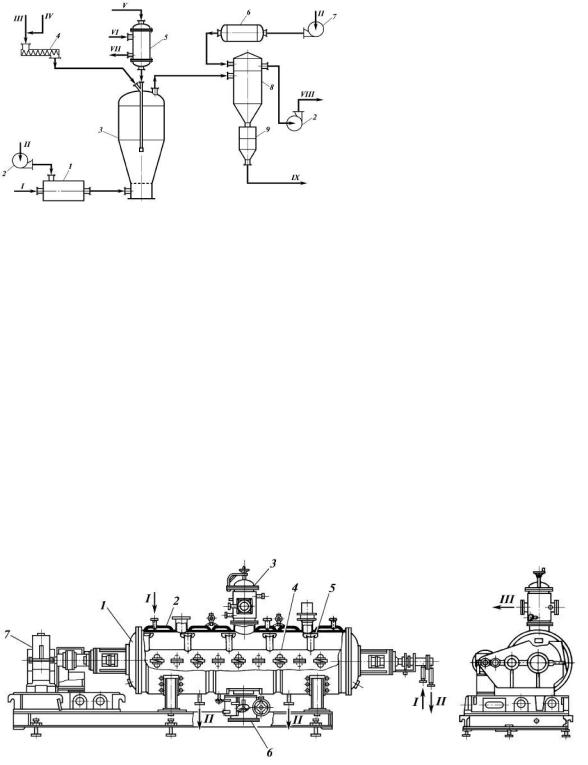

Распылительная сушильная установка. Предназначена для сушки растворов и суспензий и обеспечивают интенсивное удаление влаги при кратковременном пребывании продукта в зоне теплового воздействия.

Исходный продукт подается винтовым насосом-дозатором 3 на диск центробежного распылителя 4, диспергируется в объем сушильной камеры и высушивается смесью топочных газов с воздухом, поступающим из печи 1.

Рис 5. Распылительна сушильная установка. 1- печь; 2 – вентилятор; 3 – виновой насос – дозатор; 4 – центробежный распылитель; 5 – сушильная камера; 6 – дымосос; 7 – циклон; 8 – шлюзовый питатель. Потоки: 1 – газ; 2 – воздух; 3 –

исходный продукт; 4 – смесь паров влаги и теплоносителя; 5 – готовый продукт.

Сушилка с псевдоожиженным слоем зернистого материала. При псевдо-ожижении слоя зернистого материала, резко возрастают скорости процессов, связанных с переносом тепла и вещества. Это уменьшает продолжительность сушки.

Исходный продукт насосом 4 подается в пневматическую форсунку. Распыл осуществляется форсункой при помощи сжатого воздуха, нагретого в теплообменнике 5. Продукт напыляется на инертный

теплоноситель. Высушенный продукт отделяется от гранул в результате соударений и вместе с теплоносителем поступает в рукавный фильтр 8, где отделяется от теплоносителя и через двойной пылевой затвор 9 выводится с установки

Рис 6. Схема сушильной установки с псевдоожиженным слоем инертного носителя: 1 – камера сгорания природного газа; 2 – воздуходувка; 3 – сушилка; 4 – питатель; 5 – теплообменник; 6 – ресивер; 7 – компрессор; 8 – рукавный фильтр; 9 – двойной пылевой затвор. Потоки: 1 – природный газ; 2 – воздух; 3 – суспензия; 4 – вода; 5 – сжатый воздух; 6 – водяной пар; 7 – конденсат; 8 – смесь теплоносителя и паров влаги; 9 – готовый продукт.

В контактных сушилках тепло высушиваемому материалу передается через плоскую или цилиндрическую металлическую сетку, которая с другой стороны обогревается теплоносителем .

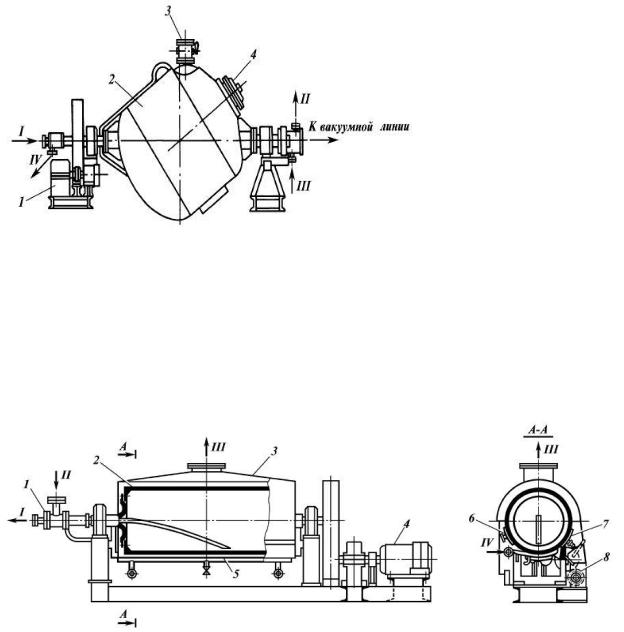

Барабанные роторные вакуумные сушилки предназначены для сушки сыпучих или пастообразных взрыво- и пожароопасных токсичных продуктов.

Нагрев и сушка продукта происходит в результате контакта его собогреваемыми поверхностями барабана и ротора при перемешивании в аппарате

Рис 7. Барабанная роторная вакуумная сушилка. 1 – барабан; 2 – паровая рубашка; 3 – загрузочный люк; 4 – ротор; 5 – гребок; 6 – разгрузочный люк; 7 – привод. Потоки: 1 – водяной пар; 2 – конденсат; 3 – газы.

Вакуумная сушилка с вращающимся барабаном предназначена для глубокой сушки гранулированных полимерных материалов.

Установка работает в периодическом режиме. Процесс сушки производится при вращении барабана в режиме, установленном для конкретного продукта.

Эксцентричное расположение оси вращения барабана по отношению к его оси создает условия для комбинированного продольнопоперечного перемешивания продукта и соответствующий контакт с греющей поверхностью.

Подача пара в рубашку и змеевик и отвод конденсата осуществляется через подвижный коллектор со стороны привода через цапфу. С противоположной стороны подключается вакуумная системаРис 8.

Вакуумная сушилка с вращающимся барабаном. 1 – привод; 2 – барабан; 3

– штуцер загрузки и выгрузки продукта; 4 – люк. Потоки: 1 – вход пара; 2 – выход азота; 3 – вход азота; 4 – выход конденсата.

Вальцовые сушилки предназначены для сушки суспензий и пастообразных материалов. Рабочий элемент – цилиндрический валец, обогреваемый водяным паром. Сушка продукта осуществляется в тонком слое (0,1-0,4 мм) за один оборот вальца в непрерывном режиме. Сухой продукт снимается с поверхности вальца скребковым устройством в виде порошка, пленки или стружки. Испаряемая влага отводится потоком воздуха через вытяжной зонт

Рис 9. Одновальцовая сушилка. 1 – полая цапфа; 2 – валец; 3 – вытяжной зонт; 4 – привод; 5 – корыто; 6 – калибрующее утройство; 7

– скребковое утройство; 8 – шнек;. Потоки: 1 – конденсат; 2 – водяной пар; 3 – смесь воздуха и паров влаги; 4 – исходный продукт.

Билет №17

1.Физическая сущность процесса адсорбции. Изотерма адсрбции.

2.Конструкции днищ аппаратов.

3.Монтаж аппарата поворотом вокруг шарнира при помощи «падающего» шевра, схема, усилия в оснастке.

Физическая сущность процесса адсорбции. Изотерма адсрбции

Адсорбция - процесс поглощения г. или ж. поверхностью твердых тел (адсорбентов). В случае избирательного поглощения компонентов смеси появляется возможность ее разделения на составляющие компоненты. Явление адсорбции связано с наличием сил притяжения между молекулами адсорбента и поглощаемого вещества.

Адсорбция является одним из эффективных методов разделения газообразных и жидких смесей компонентов, различающихся структурой молекул. Эффективно ее использование в случае малого содержания извлекаемых компонентов в исходной смеси.

Твердое вещество, на поверхности или в порах которого происходит концентрирование поглощаемого вещества - адсорбент. Поглощаемое вещество, находящееся вне пор адсорбента, - адсорбтив, а после его перехода в адсорбированное состояние — адсорбат.

При физической адсорбции молекулы поглощенного в-ва, находящиеся на поверхности адсорбента, не вступают с ним в хим. взаимодействие. При хим. адсорбции (хемосорбции) молекулы поглощаемого в-ва химически взаимодействуют с адсорбентом. Связь молекул поглощенного в-ва - с адсорбентом при физич. адсорбции менее прочна, чем при хемосорбции.

Физическая адсорбция является экзотермическим процессом. Теплота адсорбции из г. и п. примерно равна теплоте их конденсации, теплота адсорбции из растворов несколько меньше.

Выделение из адсорбента поглощенных компонентов называют десорбцией.

Если в слой адсорбента ввести сравнительно небольшое кол-во разделяемой смеси, то адсорбироваться будут все ее компоненты. Это происходит, пока вся активная поверхность адсорбента не будет заполнена. Молекулы, отлич. более высокой адсорбируемостью, будут частично вытеснять с поверхности адсорбента молекулы в-ва с меньшей адсорбируемостью и установится равновесие м/у адсорбированной и неадсорбированной средами. При продвижении исходной смеси через определенный слой адсорбента рассмотренный выше процесс протекает послойно в направлении движения исходной разделяемой смеси.

В результате адсорбции концентрация поглощаемого вещества в потоке уменьшается по мере перемещения его через слой адсорбента. Поэтому и количество (концентрация) адсорбируемого вещества по высоте слоя адсорбента также изменяется в пределах от максимального до минимального, соответствующего состоянию равновесия с потоком, покидающим слой адсорбента.

Возможность разделения той или иной смеси методом адсорбции зависит от величины адсорбируемости компонентов, входящих в ее состав. Адсорбируемость веществ зависит от их природы, строения молекул, а также от природы и структуры адсорбента (величины удельной поверхности, размеров пор и т.п.).

Адсорбируемость углеводородов обычно возрастает с увеличением их молекулярной массы, однако более значительное влияние оказывают структура и размеры их молекул.

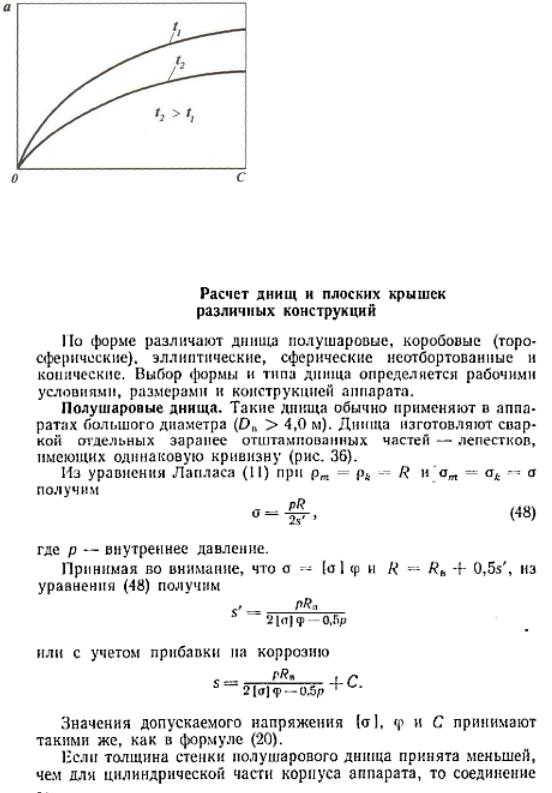

Равновесное состояние при адсорбции характеризуется изотермой адсорбции, она связывает количество адсорбированного единицей массы адсорбента вещества, т. е. активность с концентрацией или парциальным давлением (в случае газовой фазы)

компонента разделяемой смеси при данной t. Типичные изотермы адсорбции для двух t.

Активность адсорбента возр. с увеличением конц. (или парц. p) адсорбируемого компонента и с понижением t процесса. Для описания изотермы адсорбции наиболее распространены:

а= А1 *(bc/1+bc) - уравнение Лэнгмюра

а= А2cd - уравнение Фрейнддиха

где а — активность (емкость) адсорбента; с — концентрация или парциальное давление адсорбируемого компонента; А1, А2, b, d —

коэффициенты и показатель степени, зависящие от природы адсорбента и адсорбата, а также от температуры.

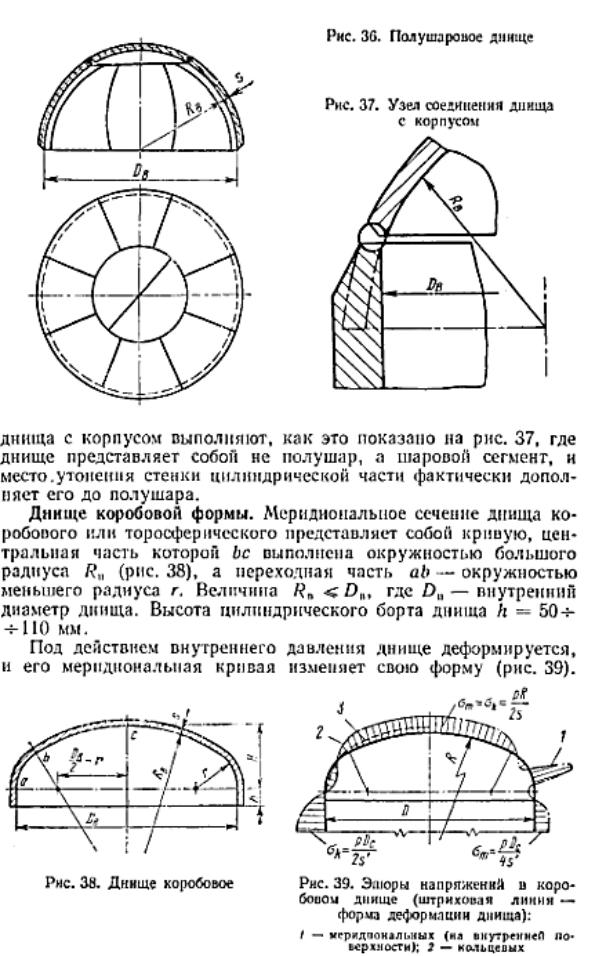

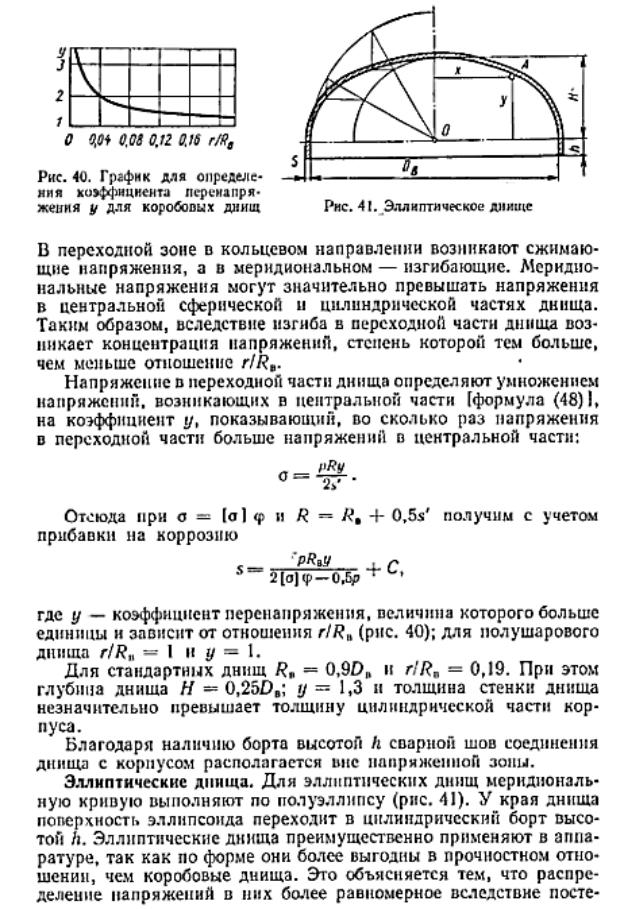

Конструкции днищ аппаратов