- •Министерство образования и науки Российской Федерации

- •1. Исходные данные

- •2. Характеристика и обработка производственной программы

- •3. Режим работы и фонды времени

- •4. Расчет непоточного типа производства

- •5. Расчет поточного типа производства

- •6. Расчет транспортных средств

- •7. Пространственное расположение производственного процесса и размеры строительных элементов цеха

- •8. Механизация и автоматизация производственного процесса

- •9. Технико-экономические показатели

- •10. Компоновка и план производственного участка

3. Режим работы и фонды времени

Режимом работы предприятия называется совокупность следующих величин:

-количества рабочих дней в неделю,

-количества смен,

-продолжительности одной смены.

Для большинства предприятий машиностроительных предприятий принята 5 дневная рабочая неделя, продолжительность рабочей недели 41 час, продолжительность рабочего дня 8 часов 12 минут, 2-х сменный режим работы.

Рабочее время есть часть календарного времени, затрачиваемого на производство продукции или выполнение определенного вида работ. Для характеристики его использования применяют специальные показатели. Фонд рабочего времени - планируемое время работы одного рабочего в течение определённого календарного периода (года, квартала, месяца). Рассчитывается для определения необходимой численности рабочих, а также для выявления показателей использования трудовых ресурсов на действующих предприятиях. Существуют номинальные и действительные фонды времени.

Рассчитаем номинальный годовой фонд времени рабочих:

где

- число календарных дней в году,

- число календарных дней в году,

-

число нерабочих дней в году,

-

число нерабочих дней в году,

n – число рабочих дней в неделю,

t – продолжительность рабочей недели.

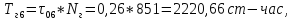

Рассчитаем номинальный годовой фонд времени оборудования:

где Ксм – количество смен

Рассчитаем номинальный годовой фонд времени немеханизированных рабочих мест:

Рассчитаем действительный годовой фонд времени рабочих:

=

=

,

,

где P1 – процентные потери рабочего времени на невыходы на работу по уважительной причине (P1=4%),

P2 – потери рабочего времени на периодический отпуск (учитывается только при работе на конвейере) (P2=5÷8%),

P3 – потери рабочего времени на ежегодный отпуск (P3=6%),

P4 – потери рабочего времени на осмотр и частичный ремонт оборудования (P4=3÷6%).

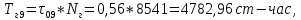

Рассчитаем действительный годовой фонд времени оборудования :

Рассчитаем действительный годовой фонд времени немеханизированных рабочих мест:

4. Расчет непоточного типа производства

4.1 Определим необходимое количество оборудования:

где

- округленное расчетное число единиц

оборудования в большую сторону.

- округленное расчетное число единиц

оборудования в большую сторону.

Для этого нам необходимо определить годовую трудоемкость:

Где

– единичная трудоемкость

– единичная трудоемкость

–объем

выполнения работ.

–объем

выполнения работ.

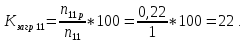

Далее определим коэффициент загрузки оборудования:

.

.

Коэффициент загрузки оборудования должен иметь значение более чем 75% для непоточного производства.

,

,

=

= =

0,22

=

0,22 ,

,

2.

,

,

=

= =

0,38

=

0,38 ,

,

3.

,

,

=

= =

0,67

=

0,67 ,

,

4.

=

= =

0,11

=

0,11

5.

=

= =

0,58

=

0,58

6.

=

= =

0,58

=

0,58

7.

=

= =

0,22

=

0,22

8.

=

= =

1,08

=

1,08

9.

=

= =

1,24

=

1,24 ,

,

10.

=

= =

1,33

=

1,33

11.

=

= =

0,22

=

0,22

12.

=

= =

0,71

=

0,71

13.

=

= =

0,22

=

0,22

—условие

оптимальности загрузки оборудования

не выполняется.

—условие

оптимальности загрузки оборудования

не выполняется.

Так как при данном производстве условие оптимальности загрузки оборудования не выполняется, нам необходимо применить совмещение операций.

Вариант №1.

Целесообразно объединить следующие операции: 1 и 2, 3 и 4, 6 и 7,10 и 11.

Операцию 13 целесообразно проводить в одну смену.

,

,

=

= =

0,60

=

0,60 ,

,

2.

,

,

=

= =

0,78

=

0,78 ,

,

3.

=

= =

0,58

=

0,58

4.

=

= =

0,8

=

0,8

5.

=

= =

1,08

=

1,08

6.

=

= =

1,24

=

1,24 ,

,

7.

=

= =

1,55

=

1,55

8.

=

= =

0,71

=

0,71

9.

=

= =

0,42

=

0,42

—условие

оптимальности загрузки оборудования

не выполняется.

—условие

оптимальности загрузки оборудования

не выполняется.

Для повышения суммарного коэффициента загрузки допустим перерасчет производственной программы, выполненный на основании того, что одно из оборудований (обычно самое дорогостоящее) загружено максимально, т.е. на 100 %.

Вариант №2.

Выполним перерасчет производственной программы из условия 100% загрузки самого дорогостоящего оборудования. В данном случае загрузим операцию №12 — штамповочная.

Новые параметры производственной программы:

Целесообразно объединить следующие операции: 1 и 2, 3 и 4, 6 и 7, 10 и 11.

Операцию 13 целесообразно проводить в одну смену.

,

,

=

= =

0,84

=

0,84 ,

,

2.

,

,

=

= =

1,09

=

1,09 ,

,

3.

=

= =

0,81

=

0,81

4.

=

= =

1,125

=

1,125

5.

=

= =

1,53

=

1,53

6.

=

= =

1,75

=

1,75 ,

,

7.

=

= =

2,1

=

2,1

8.

=

= =

1

=

1

9.

=

= =

059

=

059

—условие

оптимальности загрузки оборудования

выполняется. Сведем результаты в таблицу.

—условие

оптимальности загрузки оборудования

выполняется. Сведем результаты в таблицу.

Таблица 5. Значения коэффициентов загрузки для приведенной программе

|

№, п/п |

Наименование операции |

Продолжитель-ность операции, час |

ст-час |

|

шт. |

|

|

1. |

Контрольная и правильная |

0,27 |

|

0,84 |

1 |

84 |

|

2. |

Разметочная и контрольная |

0,35 |

|

1 |

1 |

100 |

|

3. |

Газорезательная |

0,26 |

|

0,81 |

1 |

81 |

|

4. |

Отделочная и контрольная |

0,36 |

|

1 |

1 |

100 |

|

5. |

Сборочная |

0,49 |

|

1,53 |

2 |

76 |

|

6. |

Сварочная |

0,56 |

|

1,75 |

2 |

87 |

|

7. |

Отделочная и контрольная |

0,7 |

|

2 |

2 |

100 |

|

8. |

Штамповочная |

0,32 |

|

1 |

1 |

100 |

|

9. |

Контрольная |

0,1 |

|

0,59 |

1 |

59 |

4.1 Расчет состава рабочих.

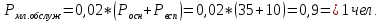

Состав рабочих в цехе делиться на:

- основные производственные рабочие (выполняющие операции, связанные непосредственно с формообразование изделия);

- вспомогательные рабочие (выполняющие вспомогательные операции);

- инженерно технический персонал (выполняющий руководство технических процессом);

- счетно-конторские персонал;

- младший обслуживающий персонал.

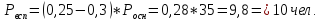

Определим списочный состав рабочих:

,

,

где

выражается в человеко-часах.

выражается в человеко-часах.

Для

перевода необходимо

,

где

,

где – это количество человек , выполняющих

данную работу.

– это количество человек , выполняющих

данную работу.

Определим явочный состав рабочих:

,

,

где

выражается в человеко-часах.

выражается в человеко-часах.

Эффективность расстановки персонала определяем коэффициентом сменности:

(18),

(18),

где

- суммарное явочное число рабочих,

- суммарное явочное число рабочих,

–суммарное

явочное число рабочих в первую смену.

–суммарное

явочное число рабочих в первую смену.

Списочный и явочный состав определяется только для основных рабочих. Остальные категории выбираются в процентном отношении от расчетного состава. Пользуясь источниками составим таблицу для основных операций согласно таблице 21 [1, стр. 165-167].

Таблица 6. Норма обслуживания оборудования и профессия рабочего

|

№ |

Наименование операции |

Наименование оборудования |

Профессия рабочего |

Норма

обслуживания, |

|

1. |

Правильная |

7-и валковая правильная машина |

Правильщик |

3 |

|

2.

|

Разметочная

|

Разметочный стенд

|

Разметчик

|

1

|

|

3. |

Газорезательная |

Газорезательная машина, стеллаж |

Газорезчик |

1 |

|

4-7. |

Отделочная |

стеллаж |

Отделочник |

1 |

|

5.

|

Сборочная

|

Сборочный стенд

|

Сборщик

|

2

|

|

6. |

Сварочная

|

Сварочный стенд

|

Электросварщик

|

1 |

|

8. |

Штамповочная |

Печь, пресс, рольганг |

Штамповчик |

2 |

=

=

.

.

=

=

.

.

=

=

.

.

=

=

.

.

=

=

.

.

=

=

.

.

4.

=

=

.

.

=

=

.

.

5.

=

=

.

.

=

=

.

.

6.

=

=

.

.

=

=

.

.

7.

=

=

.

.

=

=

.

.

Вычислим коэффициент сменности:

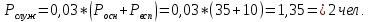

Вычислим списочный состав вспомогательных рабочих:

Таблица 7. Списочный и явочный составы основных рабочих

|

№, п/п |

Наименование операции |

|

|

|

шт. |

|

|

1-я смена |

2-я смена |

|

1. |

Правильная |

3 |

|

5,66 |

6 |

4,81 |

5 |

3 |

2 |

|

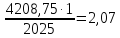

2. |

Разметочная |

1 |

|

2,44 |

3 |

2,07 |

2 |

1 |

1 |

|

3. |

Газорезательная |

1 |

|

1,81 |

2 |

1,54 |

2 |

1 |

1 |

|

4-7. |

Отделочная |

1 |

|

7,4 |

8 |

6,29 |

7 |

4 |

3 |

|

5. |

Сборочная |

2 |

|

6,85 |

7 |

5,8 |

6 |

3 |

3 |

|

6. |

Сварочная |

1 |

|

3, 9 |

4 |

3,32 |

4 |

2 |

2 |

|

8. |

Штамповочная |

2 |

|

4,47 |

5 |

3,8 |

4 |

2 |

2 |

Определим необходимое количество материалов для производства.

Годовое количество проката, необходимое для выпуска заданного программой производства количества продукции:

–отход

материала (2-8%).

–отход

материала (2-8%).

,

, ,

шт.

,

шт. ,

, ,

%

,

%

,

чел

,

чел ,

шт.

,

шт. шт.

шт. ,

, шт.

шт. шт.

шт.