Lenskiy_2

.pdf31

При автоматизации экстракционной установки применяются также каскадные системы регулирования: регулирование расхода греющего пара в подогреватели исходной смеси и экстрагента с корректировкой по температуре, что обеспечивает подачу указанных технологических потоков в экстрактор с заданной по технологическому регламенту температурой. Для поддержания постоянного уровня раздела фаз в экстракторе достаточно использовать одноконтурную систему регулирования.

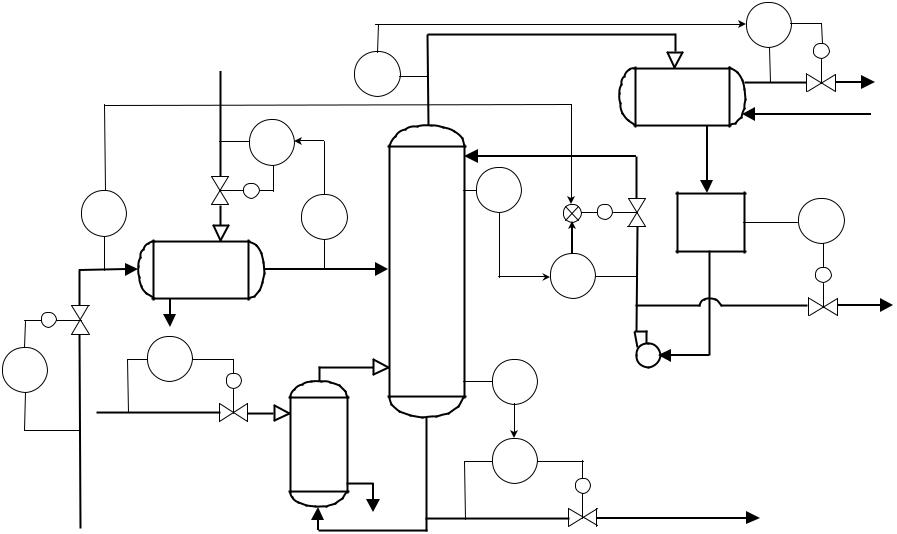

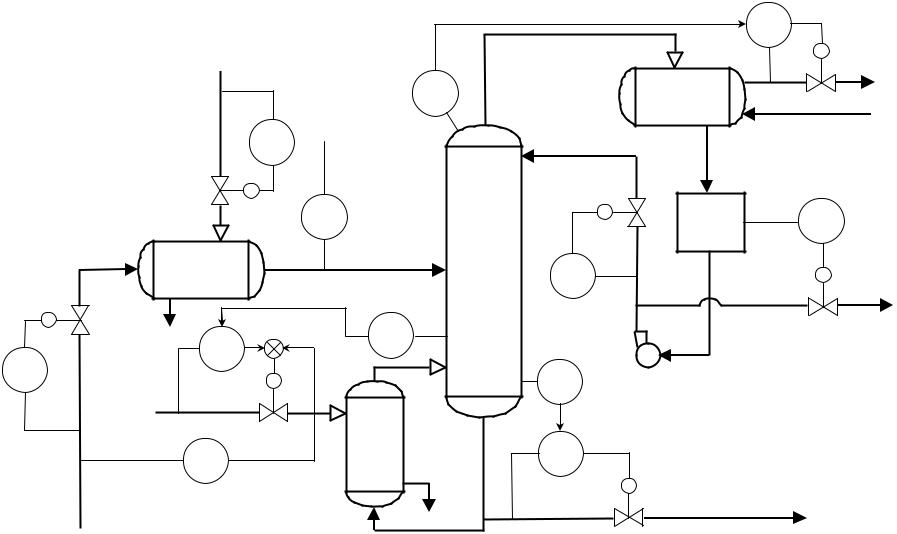

Каскадные системы регулирования находят широкое применение при автоматизации процесса ректификации. Это регулирование расхода хладоагента на дефлегматор с корректировкой по давлению верха колонны; регулирование расхода кубовой жидкости с корректировкой по уровню в кубе ректификационной колонны; регулирование расхода греющего пара на подогреватель с корректировкой по температуре исходной смеси, подаваемой в колонну.

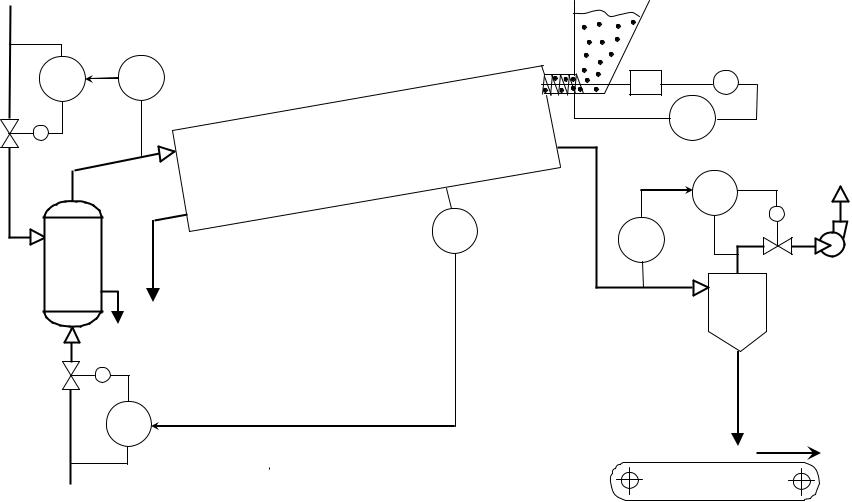

Для обеспечения постоянства состав целевого продукта (дистиллята или кубовой жидкости) используют каскаднокомбинированные системы регулирования. Если целевой продукт дистиллят, то применяют систему регулирования расхода флегмы с корректировкой по температуре на контрольной тарелке верхней части колонны и составу исходной смеси (рис. 5.7). При этом подача греющего пара в кипятильник поддерживается постоянной. В том случае, когда целевым продуктом является кубовая жидкость, осуществляют регулирование расхода пара в кипятильник с корректировкой по температуре на контрольной тарелке нижней части колонны и составу исходной смеси (рис. 5.8). Расход флегмы в этом случае поддерживают постоянным. Если состав исходной смеси контролировать затруднительно, то для поддержания постоянного состава продукта используют указанные выше соответствующие каскадные системы.

|

|

FС |

|

Пар |

PС |

|

|

|

|

FС |

Хладоагент |

|

|

|

|

|

ТС |

QC |

ТС |

LС |

|

|

FС |

|

|

32 |

|

FС |

Дистиллят |

FC |

|

|

|

LС |

|

|

|

Пар

FС

Исходная смесь

Кубовая жидкость Рис. 5.7. Схема автоматизации ректификационной установки (целевой продукт – дистиллят).

Пар

PС

FС

ТС

FС |

ТС |

|

|

FC |

|

Пар |

|

QC

Исходная

смесь

FС

Хладоагент

LС

FС

Дистиллят

LС

FС

Кубовая жидкость

Рис. 5.8. Схема автоматизации ректификационной установки (целевой продукт – кубовая жидкость).

33

34

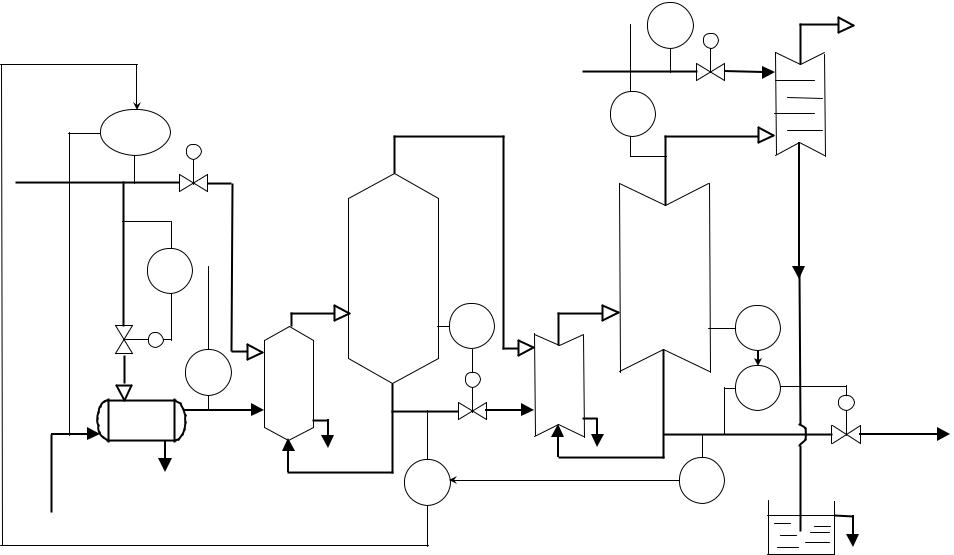

При автоматизации процесса выпаривания применяются следящие системы регулирования с корректировкой по третьему параметру. Используют схему регулирования соотношения расходов исходного раствора и греющего пара в первый корпус установки с корректировкой по составам раствора после первого корпуса и упаренного раствора после второго корпуса (рис. 5.9). Применение двух регуляторов концентрации позволяет намного сократить динамическую ошибку и время регулирования при поддержании постоянства состава упаренного раствора. Используются также каскадные системы регулирования для стабилизации температуры исходного раствора, подаваемого в первый корпус, а также давления и уровня во втором корпусе установки.

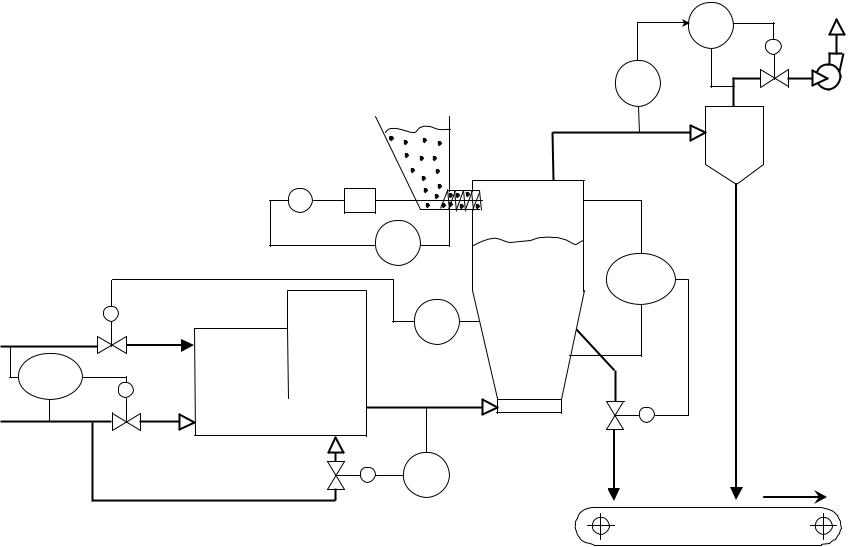

Следящие системы регулирования широко применяются и при автоматизации процесса сушки. Если сушильным агентом являются дымовые газы, получаемые путем сжигания топлива, то используют схему регулирования соотношения расходов топлива (ведущий поток) и первичного воздуха (ведомый поток). Подача топлива изменяется регулятором температуры в рабочей зоне сушилки, что обеспечивает поддержание постоянной влажности высушенного продукта (рис.5.10). При автоматизации противоточной барабанной сушилки (рис. 5.11) применяют каскадные системы регулирования: регулирование расхода подаваемого воздуха с корректировкой по температуре в барабане для обеспечения заданной влажности сухого материала и регулирование расхода греющего пара в подогреватель с корректировкой по температуре воздуха, подаваемого в сушильный барабан. В сушильных установках применяют также схему регулирования расхода отработанного сушильного агента с корректировкой по давлению на входе в циклон (рис. 5.10,

5.11).

FFС

Пар

FС

ТС

Исходный

раствор

FС

FС

Вода

РС

LС |

|

LС |

|

|

FС |

|

QC |

Упаренный |

QC |

раствор |

|

|

|

Рис. 5.9. Схема автоматизации двухкорпусной выпарной установки

35

FС

Влажный материал |

PС |

|

~ |

В |

|

|

|

FС |

|

|

|

|

|

РdС |

Топливо |

ТС |

|

|

FFС |

|

|

|

Воздух |

|

Сухой |

|

|

ТС |

|

|

|

продукт |

Пыль |

|

|

|

Рис. 5.10. Схема автоматизации сушилки с кипящим слоем.

36

Пар |

|

|

Влажный |

|

|

|

материал |

FС |

ТС |

В |

~ |

|

|

||

|

|

|

FС |

FС

ТС |

PС |

|

Сухой

продукт

FС |

Пыль |

|

Воздух

Рис. 5.11. Схема автоматизации противоточной барабанной сушилки.

37

38

6. Автоматизированные системы управления технологическими процессами

6.1. Назначение АСУ ТП

Автоматизированная система управления технологическим процессом (АСУ ТП) – это человекомашинная система, предназначенная для выработки и реализации управляющих воздействий на технологический объект управления (ТОУ) в соответствии с принятым критерием управления. Под ТОУ в этом случае понимают технологическое оборудование с реализованным на нем технологическим процессом.

Создание и функционирование АСУ ТП направлено на получение определенных технико-экономических результатов (снижение себестоимости продукции, повышение качества целевых продуктов, уменьшение потерь, увеличение производительности установки и т.п.). Назначение АСУ ТП – обеспечить безопасность и устойчивость технологического процесса и проводить его в высокоинтенсивных и экономичных режимах.

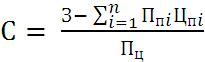

Степень достижения задачи управления можно оценить с помощью критерия управления. Чаще всего цель управления ТОУ заключается в обеспечении максимального экономического эффекта. Для многих установок критерием управления может служить себестоимость С продукции:

, |

(6-1) |

где З – затраты на выпуск |

продукции, Ппi – |

производительность установки по побочным продуктам; Пц –

производительность установки по целевому продукту; Цпi – цена побочных продуктов.

Для сложных и крупных ТОУ критерием управления может служить прибыль:

|

39 |

|

Прибыль = |

, |

(6-2) |

где Пi – производительность по целевым продуктам; Цi – цена произведенной продукции; Зi – суммарные затраты на производство и его автоматизацию.

6.2. Основные функции АСУ ТП

Система управления ХТП выполняет ряд функций, объединенных но назначению в подсистемы:

информационную, управляющую, вспомогательную.

Назначение информационной подсистемы системы – предоставление технологическому персоналу (операторамтехнологам, начальникам смен и т. д.) оперативной, достоверной и своевременной информации о химикотехнологическом процессе. В функции информационной подсистемы входят: сбор и первичная обработка информации, расчет показателей качества продукции, расчет техникоэкономических показателей, контроль и техническая диагностика объекта управления (ХТП).

Управляющая подсистема предназначена для выработки и реализации управляющих воздействий на ТОУ. Выработка управляющих воздействий происходит на основании имеющейся информации. Управляющими функциями являются: одноконтурное, каскадное или многосвязное автоматическое регулирование; оптимизация статических и динамических режимов; координация подсистем и оптимальное распределение ресурсов; адаптивное управление с самообучением и изменением алгоритмов и параметров системы управления.

Основной тенденцией развития АСУ ТП является расширение использования электронных вычислительных машин и объема функций, передаваемых им. Применение компьютеров повышает эффективность работы ТОУ за счет улучшения представления операторам-технологам информации o состояний ТОУ, оптимизации статических и

40

динамических режимов, сокращения времени пуска и останова оборудования, предотвращения и локализации аварийных ситуаций, облегчения анализа и прогноза протекания нормальных и аварийных режимов работы ТОУ.

Вспомогательная подсистема предназначена выполнять функции, обеспечивающие нормальную эксплуатацию АСУ ТП. Вспомогательные функции АСУ ТП заключаются в сборе и обработке данных о состоянии технического и программного обеспечения АСУ ТП и представлении этой информации персоналу или осуществлении управляющих воздействий на соответствующие технические средства АСУ.

6.3.Разновидности АСУ ТП

Взависимости от распределения функций между техническими средствами автоматизации, степени централизации управления технологическими процессами и структуры вычислительной информационно-управляющей системы (вычислительного комплекса) различают несколько разновидностей АСУ ТП.

1.АСУ ТП, в которых все информационные и управляющие функции выполняются без применения вычислительного комплекса.

Основные функции таких систем управления: измерение и контроль параметров технологического процесса; стабилизация технологических режимов процесса па уровне, определяемом регламентом производства; программное управление (включая пуск и останов технологического процесса).

2.АСУ ТП с вычислительным комплексом, выполняющим информационно-вычислительные функции.

Системы этого вида дополнены вычислительным комплексом (ВК). ВК получает информацию о состоянии ТОУ и выполняет функции централизованного контроля и вычисления комплексных технических и техникоэкономических показателей. На оператора-технолога