- •1. Плазма в химической технологии

- •1.1.Основные предпосылки использования плазмы в химических процессах

- •I.2.Плазмохимические процессы

- •2. Генераторы низкотемпературной плазмы

- •2.1. Выбор типа разряда и конструкции плазмотрона

- •2.2.Электродуговые плазмотроны

- •2.3.Высокочастотные плазмотроны

- •3 .Теоретические основы плазмохимических процессов

- •3.1.Термодинамика плазмохимических процессов

- •3.2. Термодинамический анализ процессов превращения углеродсодержащих веществ в квазиравновесной низкотемпературной плазме

- •3.3.Кинетика плазмохимических процессов

- •3.3.1. Применимость классической химической кинетики к плазмохимическим процессам

- •3.4. Некоторые кинетические особенности и механизм превращения твердых углеродсодержащих веществ (тув) в плазме

- •4. Плазмохимическая переработка углеродсодержащего сырья

- •4.1.Научное обоснование плазмохимической переработки углеродсодержащих соединений

- •4.2.Плазмохимический пиролиз углеродсодержащих соединений

- •4.2.2. Промышленная реализация плазмохимического производства ацетилена из газообразных и жидких углеродсодержащих соединений

- •4.2.3.Плазмохимическое получение ацетилена из угля

- •4.3.Плазменная конверсия углеродсодержащего природного сырья

- •Показатели процесса плазменной газификации подмосковного бурого угля и горючего сланца Джамского проявления

- •Характеристика твердого остатка плазменной паровой газификации горючего сланца

- •Концентрирование элементов в шлаке плазмохимической переработки

- •Баланс распределения рения в продуктах плазмохимической переработки горючих сланцев

- •Баланс распределения урана в продуктах плазмохимической переработки горючих сланцев

- •Сравнительная оценка различных способов получения водорода по сырьевым и энергетическим расходным показателям*)

- •4.4. Плазменное получение технического углерода (сажи)

- •4.5. Совмещение процессов пиролиза и газификации в одном блоке. Эксергетический и термоэкономический анализ этой энерготехнологической системы

- •5. Плазмохимическая переработка промышленных и бытовых отходов

- •1.Углеводородный, хлоруглеводородный вариант.

- •2.Топливный вариант

- •3.Сажевый вариант.

- •Плазменно-энергетические технологии использования твердых топлив

- •Рекомендательный список литературы

- •Содержание

4.5. Совмещение процессов пиролиза и газификации в одном блоке. Эксергетический и термоэкономический анализ этой энерготехнологической системы

Как указывалось в начале книги, основной задачей плазмохимических процессов является минимизация затрат энергии на единицу целевых продуктов или, что то же самое, оптимизация процесса с целью достижения предельной энергетической эффективности. Решению этой задачи относительно плазменной переработки углеродсодержащего сырья способствует объединение двух плазмохимических способов - плазмопиролиза и плазмогазификации - в одном блоке. Принципиальная схема такой объединенной плазмохимической переработки представлена на рис.4.9.

Так как узким местом плазмохимического пиролиза углеродсодержащего сырья является стадия закалки, на которой теряется значительная часть энергии, вводимой в реактор с плазмообразующим газом, то предложено использовать эту энергию на производство перегретого пара, служащего плазмообразующим газом в процессе плазменной газификации. Перегретый пар образуется в теплообменнике, при помощи которого осуществляется первая стадия закалки реакционной смеси, содержащей ацетилен. Вторая стадия закалки осуществляется в псевдоожиженном слое непрореагировавших топливных частиц, возвращенных после их отделения от технического углерода, или в струе углеводородов, если перерабатываются газообразные или жидкие углеводороды. Подобная закалка предложена на основании результатов эксергетического анализа закалки продуктов плазмохимических реакций. Помимо использования энергии, обычно теряющейся на стадии закалки, в таком объединенном блоке не требуется дополнительных затрат энергии на производство перегретого пара. Таким образом, энергетическая эффективность процесса в целом стремится к своему пределу.

Однако, альтернативой такой схемы, объединяющей в один блок два плазменных процесса, является схема, объединяющая плазменный пиролиз и традиционную парокислородную газификацию (Копперс-Тотцек) (рис.4.10. и 4.11.). Для сравнительной оценки этих двух схем (систем) были проведены эксергетический и термоэкономический анализы, которые позволяют выработать меры по повышению термодинамического совершенства показателей отдельных процессов и энерго-технологической системы (ЭТС), а также наметить пути к решению главной цели ЭТС: максимального снижения потребления энергоресурсов при сохранении или увеличении выработки продукции заданного вида и качества.

Описание технологических схем

Технологическая схема, совмещающая плазменный пиролиз и традиционную парокислородную газификацию представлена на рис.4.10.

Плазмообразующий газ - водород поступает в межэлектродное пространство плазмотрона пиролиза 1. Туда же поступает исходное сырье - угольная шихта. К плазмотрону мощностью 400 кВт подводится электроэнергия. Теплообменник закалки газовой смеси 2 смонтирован внутри реактора 3. Пиролизный газ после закалки отделяется в электрофильтре от твердого остатка - сажи и поступает на разделение и очистку. Охлаждающая вода после закалки выводится в виде пара (Т = 773К, Р = 30 атм.). Часть пара, необходимая для газификации, поступает в газогенератор 4 снизу вверх вместе с кислородным дутьем. Сверху в газогенератор поступает по пневмотранспорту (N2) угольная шихта. Газогенератор имеет охлаждающую рубашку 5, поэтому выходящий газ имеет температуру 1000К. Затем этот газ проходит еще один теплообменник 6. Здесь он охлаждается до 373К и идет на разделение и очистку. Расплавленная минеральная часть исходного сырья выводится в нижней части газогенератора. Пар, полученный в рубашке и теплообменнике (Т = 773К, Р = 90 атм) поступает в паровую турбину 7 для получения электроэнергии. Электроэнергия идет на компенсацию затрат на плазмохимический пиролиз. Технологическая схема, совмещающая плазмохимический пиролиз и плазмохимическую газификацию представлена на рис.4.11.

В межэлектродное пространство плазмотрона 5 подается плазмообразующий газ - водяной пар (частично из теплообменника закалки 2, а частично со стороны). Туда же подается угольная шихта. К плазмотрону подводится дополнительная электроэнергия. Так как плазмохимическая газификация, в отличие от пиролиза, не требует закалки, минеральная часть сырья выводится в виде расплава. Синтез-газ проходит теплообменник 6, где охлаждается до 373К, и идет на разделение и очистку. Пар, получаемый при охлаждении синтез-газа поступает в турбину 7. Получаемая в турбине электроэнергия идет на компенсацию затрат энергии в плазмотронах.

Основными продуктами процессов являются: пиролизный газ, сажа, синтез-газ.

Выполненный эксергетический анализ двух указанных выше систем показал по эксергетическому критерию преимущество системы, в которой объединены плазменная газификация и традиционная парокислородная газификация угля. Значения эксергетических к.п.д. соответственно следующие: экс1= 67,9%; экс2= 78,7%. Однако анализ ЭТС на основе составления эксергетических балансов и исследования потерь эксергии может в большинстве случаев дать лишь качественную оценку эффективности в связи с тем, что основное применение эксергетического анализа заключается в сравнительном анализе однотипных ЭТС (или различных альтернативных вариантов проектируемой системы).

Для получения качественных показателей эффективности и степени совершенства ЭТС используется термоэкономический принцип.

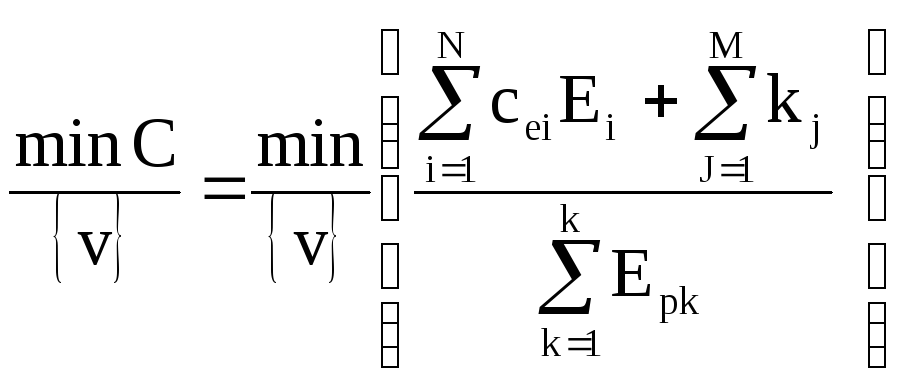

Термоэкономика - это подход к анализу ЭТС, заключающийся в комбинации термодинамического анализа и экономической оптимизации. Если термодинамический анализ выявляет направление и течение процесса, перенос энергии и массы, а также устанавливает общие альтернативы реализации процесса, то экономическая оптимизация устанавливает и увязывает между собой термодинамически предпочтительные альтернативы и капитальные затраты с целью достижения минимальной стоимости единицы продукции. В соответствии с общей концепцией термоэкономики в задачу оптимизации входит минимизация стоимости единицы эксергии, для чего все ее потоки выражаются через стоимость, что позволяет составлять преобразование эксергии, то есть потери эксергии и стоимость технических мероприятий, направленных на уменьшение потерь эксергии. Таким образом критерий оптимизации в термоэкономике будет являться композицией аддитивных функций, которые измеряют эксергию, оборудование и другие аналогичные затраты в денежных единицах. В наиболее общей форме термоэкономический критерий записывается так:

где: С - себестоимость единицы эксергии продукции;

Еi - эксергия потребляемого системой сырья и энергии;

сei - стоимость единицы эксергии соответствующих потоков сырья и энергии;

Еpk - эксергия потоков продукции, производимой системой;

kj - капитальные и другие сопряженные затраты для подсистемы;

{v} - совокупность значений оптимизирующих параметров, на которых имеется минимум.

Для анализа указанных выше систем были взяты показатели плазмохимического пиролиза бурого угля мощностью 400 кВт, расходом угля 200 кг/час и показатели процесса плазмохимической пароводяной газификации бурого угля мощностью 2750 кВт, расходом угля 1000 кг/час, а также показатели процесса парокислородной газификации Копперс-Тотцека.

Плазмохимический модуль для получения пирогаза мощностью 400 кВтчас присутствует в обеих схемах. Поэтому капитальные затраты, пошедшие на его создание, можно считать постоянными и равными друг другу. Также обе схемы включают в себя одинаковые теплообменники (поверхности теплообмена равны), что означает и равные капитальные затраты. Стоимость плазмохимического модуля для газификации на порядок ниже стоимости газификатора метода Копперс-Тотцека.

Все цены соотнесены на момент 1991 г. согласно прейскурантам (оптовые цены на химическую продукцию общепромышленного назначения).

Для парокислородной газификации получена следующая себестоимость единицы эксергии продукции:

minС = 0,260.10-4 руб/кДж

Для плазмохимической газификации значение себестоимости единицы эксергии (minС) равно 0,164.10-4 руб/кДж.

Таким образом, несмотря на меньшее значение эксергетического к.п.д. схемы, объединяющей два плазменных процесса, себестоимость, термоэкономический критерий этой схемы говорит о ее преимуществе в целом.

Оценка проектов, выполняющихся для конкретных условий, должна учитывать следующие моменты:

регион реализации;

условия существующего производства (наличие либо отсутствие в месте строительства установок цеха по производству кислорода).

Учет этих моментов приводит к выводу о том, что парокислородную газификацию комбинировать с плазмохимическим пиролизом выгодно при наличии цеха по производству кислорода, так как статья затрат на получение кислорода вносит один из наибольших вкладов в термоэкономический критерий этого процесса.

Комбинирование двух плазмохимических процессов позволяет иметь единую систему обеспечения энергией, в результате чего отсутствует необходимость создания кислородного цеха, занимающего обширную территорию, а также отсутствуют отчисления текущих затрат на содержание цеха.