- •1. Основы теплового расчета рекуперативных теплообменных аппаратов.

- •2. Регенеративные аппараты. Процесс теплообмена. Основы теплового расчета.

- •3.Тепловой расчет мву(располагаемая и полезная разности температур.)

- •6.Расчет действительной сушилки по I-d-диаграмме. Тепловой баланс действительной сушильной установки.

- •Построение процесса для действительной сушилки на I-d-диаграмме

- •7.Основы теплообмена в ректификационных установках. Расчет ректификационных установок.

- •8. Основы теплового расчета контактных теплообменников

- •Расчет безнасадочного аппарата:

- •Расчет насадочных аппаратов

- •9. Основные понятия о процессе сушки Формы связи влаги с материалом. Кинетика сушки.

- •Свойства влажных материалов

- •Кинетика сушки влажных материалов

- •10. Бинарные смеси со взаимно растворимыми компонентами.

- •11. Бинарныесмеси со взаимно нерастворимыми компонентами.

- •12.Тепловой расчёт трубопроводов систем теплоснабжения. Коэффициент эффективности тепловой изоляции.

- •1) Определение тепловых потерь трубопровода.

- •2) Определение теплового поля для подземного трубопровода.

- •3) Тепловые потери и к-т эффективности тепловой изоляции.

- •4) Тепловой расчёт паропроводов.

- •5) Выбор толщины изоляционного слоя.

- •13. Гидравлический режим тепловых сетей.

- •14. Режимы регулирования систем теплоснабжения.

- •15. Основы гидравлического расчета систем теплоснабжения.

- •1, Регулирование по отопительной нагрузке

- •2, Регулирование по вентиляционной нагрузке

- •I – зона местного количественного регулирования,

- •II – зона центрального качественного регулирования,

- •III - зона местного количественного регулирования.

- •3, Центральное регулирование по нагрузке горячего водоснабжения при закрытой системе и параллельном подключении подогревателей горячего водоснабжения

- •4, Центральное регулирование по нагрузке гвс при открытой схеме теплоснабж. (Рис. Т.С.4)

- •17. Основы гидравлического расчета конденсатопроводов.

- •18. Пьезометрический график (Рис. Т.С.5)

- •19. Расчет гидравлического режима. Гидравлическая устойчивость.

- •Гидравлическая устойчивость системы

- •20.Регулирование давления в тепловой сети. Нейтральные точки.

- •21. Центральное качественное регулирование отопительной нагрузки.

- •22. Центральное качественное регулирование совмещённой нагрузки.

- •23. Определение тепловых нагрузок. Отопление. Вентиляция.

- •Отопление

- •24. Схемы присоединения стс к водяным тепловым сетям.

- •25.Конструкция подвижных и неподвижных опор. Расчет неподвижной опоры.

- •27. Определение расчетных расходов теплоносителя. (Рис. Т.С.22,23,24)

Построение процесса для действительной сушилки на I-d-диаграмме

Построение процесса для действительной сушилки на I-d-диаграмме при наличии тепловых потерь (∆<0, т. е. I2 = I1 — ∆/l) начинается, как это показано на рис. 2, а, с построения теоретического процесса. Затем на изоэнтальпии I1=const теоретического процесса выбирается произвольная точка С0 и вниз от нее откладывается отрезок С0E0МI = ∆/l.

После замены l его значением для условий данной точки С0 получается

C0E0=∆D0C0Md/1000 MI=D0C0∆/m.

Далее из точки В проводится политропа ВE0 действительного процесса. На линии ВЕ0 находится конечная точка действительного процесса C0, определяемая пересечением этой линии с заданной в расчете линией постоянной влажности φ2 или линией температуры t2, соответствующими состоянию уходящего из сушилки воздуха. Определенное положение политропы действительного процесса при заданном значении ∆/l, не зависящее от выбранного положения точки С0 на линии I1=const, проведенной от точки В, объясняется подобием получающихся при этом треугольников. Из рассмотрения рис. 2,а следует, что, например, треугольник C0E0D0 подобен треугольнику C1E1D1. Для большей точности построения действительного процесса точку С0 на линии I = const следует выбирать возможно дальше от точки В.

На рис. 2,а можно заметить, что конечной точке процесса С на линии t2=const соответствует влагосодержание d2 и энтальпия I2 меньшие, чем в теоретическом процессе, и вследствие этого больший расход воздуха на 1 кг испаренной влаги l=1000/DCMd, так как DC<D0C0. Соответственно этому требуется и больший расход тепла на 1 кг испаренной влаги. Таким образом, для действительной сушилки требуются большая производительность вентиляторов, больший расход электроэнергии, больший расход тепла и более значительная поверхность нагрева калориферов, чем для теоретической сушилки.

При построении на I-d-диаграмме действительного процесса сушки с дополнительными выделениями тепла, превосходящего его потери (∆>0), политропа процесса располагается выше линии теоретического процесса. Разница в построении этого процесса и процесса при ∆<0 состоит только в том, что отрезок C0E0=∆C0D0Md/1000 mi следует откладывать от точки С0 вверх, как показано на рис. 2,6. В этом случае d2>dт2 и расходы воздуха и тепла в основном калорифере на 1 кг испаренной влаги меньше, чем в теоретической сушилке.

7.Основы теплообмена в ректификационных установках. Расчет ректификационных установок.

Р ектификация—перегонка

одной и той же смеси с многократными

частичными конденсацией и сепарацией

паров.

ектификация—перегонка

одной и той же смеси с многократными

частичными конденсацией и сепарацией

паров.

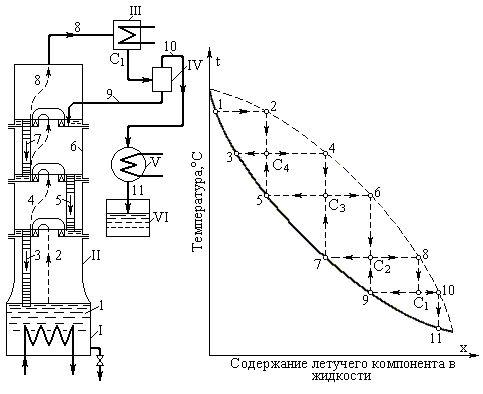

Рассмотрим по рис. совместно принцип работы установки и происходящие в ней процессы тепло- и массообмена. В перегонном кубе I за счет подвода тепла происходит испарение бинарной смеси. Пары смеси поднимаются в ректификационной колонне, а навстречу им из дефлегматора III cтекает некоторая часть дистиллята, которая носит название флегмы. Пары на выходе из ректификационной колонны II с параметрами точки 8 (на t-x-диаграмме) поступают в дефлегматор III, в котором они частично конденсируются за счет отдачи тепла подаваемой в него воде (процесс идет по линии 8-c1). Парожидкостная эмульсия с параметрами, соответствующими точке c1, поступает в сепаратор IV; в нем происходит отделение пара с параметрами точки 10 от жидкости (флегмы), параметры которой определяются точкой 9. Отсепарированный пар поступает в конденсатор V, где он полностью конденсируется до состояния точки II и в виде готового продукта (ректификата) поступает в сборный бак VI.

Процесс тепло- и массообмена на верхней тарелке протекает в следующем порядке: жидкость (флегма), получающаяся в сепараторе IV, с параметрами точки 9 вступает в контакт с парами состояния точки 6, поступающими с предшествующей по ходу пара нижней тарелки; при этом происходит частичная конденсация паров до состояния с2 и последующая их сепарация, в результате которой образуются пар состояния 8 и флегма состояния 7. Эта флегма по опускной трубе сливается на нижнюю тарелку и вступает в контакт с парами состояния 4. После сепарации образуются флегма состояния 5 и пары состояния 6 и т. д. Надежное контактирование флегмы с парами осуществляется благодаря наличию на тарелках колпачков с прорезями в виде зубцов на нижней кромке, через которые проходят пузырьки пара при движении их с нижней тарелки на верхнюю.

Таким образом, ректификация представляет собой процессы тепло- и массообмена при непосредственном смешении жидкой смеси (флегмы) с парами при их многократной частичной конденсации и сепарации. Количество флегмы в килограммах, приходящееся на 1 кг пара в любом рассматриваемом сечении колонны, называется флегмовым числом. В расчетах по всей колонне принимают постоянное флегмовое число.

Р асчет:.

Предполагается, что разгоняемая

смесь вводится в колонну предварительно

подогретой до температуры кипения

ее на данной тарелке (на которую подается

смесь) и за счет тепла, выделяющегося

при конденсации 1 моля пара, испаряется

1 моль жидкости, при этом количество

молей пара, поднимающегося по колонне,

и количество флегмы, стекающей вниз,

остаются постоянными для всех тарелок;

изменяется только состав пара и флегмы.

Далее принимается, что конденсат в

дефлегматоре имеет тот же состав, что

и пар, поднимающийся с самой верхней

тарелки. Тепло, потребное для

парообразования перегоняемой смеси,

сообщается ей поверхностью нагрева,

не разжижая жидкость в перегонном кубе.

асчет:.

Предполагается, что разгоняемая

смесь вводится в колонну предварительно

подогретой до температуры кипения

ее на данной тарелке (на которую подается

смесь) и за счет тепла, выделяющегося

при конденсации 1 моля пара, испаряется

1 моль жидкости, при этом количество

молей пара, поднимающегося по колонне,

и количество флегмы, стекающей вниз,

остаются постоянными для всех тарелок;

изменяется только состав пара и флегмы.

Далее принимается, что конденсат в

дефлегматоре имеет тот же состав, что

и пар, поднимающийся с самой верхней

тарелки. Тепло, потребное для

парообразования перегоняемой смеси,

сообщается ей поверхностью нагрева,

не разжижая жидкость в перегонном кубе.

Для расчета примем следующие обозначения:

хт и хп — содержание летучего компонента в жидкости на m-й и п-й тарелках колонны в моль-процентах (нумерация тарелок); уп — моль-процент содержание летучего компонента в паре, поднимающемся с n-тарелки колонны в моль-процентах.

Считаем заданными:

xd — содержание летучего компонента в дистилляте (готовом продукте), вытекающем из дефлегматора; хF — то же в начальной смеси; xw — то же в кубовом остатке; F — число молей начальной смеси, приходящейся на 1 моль дистиллята (конечного продукта); R — число молей флегмы, возвращающейся в верхнюю часть ректификационной камеры, приходящейся на 1 моль готового продукта (флегмовое число); R’ — то же для нижней части колонны; W — количество остатка в молях на 1 моль готового продукта, выпускаемое из колонны; V — число молей пара на 1 моль готового продукта, поднимающегося с какой-либо тарелки колонны.

Для упрощения расчета количества дистиллята — готового продукта, выводимого из установки в единицу времени, .принимаем D=1 моль.

На рис изображена схема ректификационной установки с указанием принятых обозначений. Согласно схеме для первой (верхней) тарелки без учета потерь вещества имеем следующее уравнение материального баланса:

![]() (5-12)

Принимаем,

что в дефлегматоре концентрация

смеси не изменяется, т. е. y1=xd

кроме

того, имеем в виду, что расчет

ректификационной колонны мы ведем

на 1 моль отбираемого дистиллята, т. е.

V=R

+ D

= R

+ 1. Тогда

уравнение (5-12)

запишется в виде

(5-12)

Принимаем,

что в дефлегматоре концентрация

смеси не изменяется, т. е. y1=xd

кроме

того, имеем в виду, что расчет

ректификационной колонны мы ведем

на 1 моль отбираемого дистиллята, т. е.

V=R

+ D

= R

+ 1. Тогда

уравнение (5-12)

запишется в виде

![]() ,

(5-13)

,

(5-13)

Откуда

![]()

![]() а

для n-й

тарелки

а

для n-й

тарелки![]()

Обозначив![]() Получим

Получим![]() (5-14а)

—Его

называют уравнением концентрации для

верхней (укрепляющей) части колонны, а

прямую, выраженную этим уравнением,—

линией концентрации верхней части

колонны.

(5-14а)

—Его

называют уравнением концентрации для

верхней (укрепляющей) части колонны, а

прямую, выраженную этим уравнением,—

линией концентрации верхней части

колонны.

Уравнение материального баланса всего потока для нижней тарелки при условии, что количество пара неизменно и отсутствуют потери вещества, может быть представлено в виде Vy + R’ xm-1=V ym + R' xw. (5-15)

Делаем также допущение, что пар, поднимающийся из перегонного куба, имеет одинаковый состав с флегмой, стекающей с последней тарелки или остатком в перегонном кубе, т е y = xw; кроме того, согласно схеме на рис. 5-16 R' = R+F, а V=R+1.

Подставив эти значения в уравнение (5-15), получим:(R+1) xw + (R+F) xm-1 = (R+1) ym + (R + F) xw,

Откуда![]()

![]() Введя

обозначения

Введя

обозначения![]() ,

,

найдем окончательно xm-1 = A' ym + В'.-Это уравнением концентрации для нижней (исчерпывающей) части колонны.

Уравнения (5-14) и (5-16) показывают, что направления линий концентраций зависят только от флегмового числа R, так как величина F, входящая в выражения для коэффициентов, является величиной постоянной.

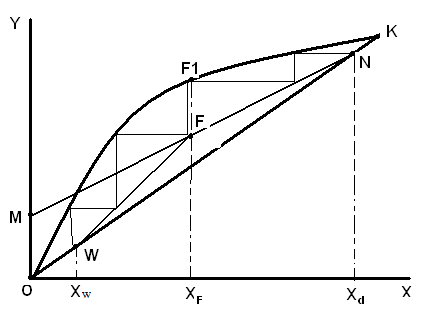

Графическое определение теоретического числа тарелок для разгонки бинарной смеси производят на диаграмме равновесия (рис.). Для этого проводят диагональ ОК. и вертикальные прямые x = xw, x = xd и x = xF, отмечают точки N и W пересечений диагонали соответственной с первой и второй из этих прямых и точку f1 пересечения третьей прямой с кривой равновесия. Затем по уравнению (5-14) наносят линию концентрации MN для верхней (укрепляющей) части колонны; чтобы ее построить, необходимо определить только отрезок ОМ, равный В=xd /(R+1), так как точка N определяется из условия y1 = xd и лежит на диагонали.

П ри

наличии линии концентрации для верхней

части колонны построение линии

концентрации нижней (исчерпывающей)

части колонны, удовлетворяющей уравнению

(5-16), не требует вычислений, так как

искомой линией концентрации является

прямаяFW.

В

самом деле, одной точкой этой линии

должна быть точка F

—

обязательная общая точка для обеих

рабочих линий, а другой точкой является

точка W

—

соответствующая концентрации смеси

в кубовом остатке.

ри

наличии линии концентрации для верхней

части колонны построение линии

концентрации нижней (исчерпывающей)

части колонны, удовлетворяющей уравнению

(5-16), не требует вычислений, так как

искомой линией концентрации является

прямаяFW.

В

самом деле, одной точкой этой линии

должна быть точка F

—

обязательная общая точка для обеих

рабочих линий, а другой точкой является

точка W

—

соответствующая концентрации смеси

в кубовом остатке.

Определение числа тарелок производят проведением горизонтальных и вертикальных отрезков между кривой равновесия и рабочими линиями NF и FW. Начиная от точки N, проводят горизонталь 1 до пересечения с кривой равновесия, затем вертикаль до пересечения с рабочей линией, после чего проводят горизонталь 2 и т. д.

Число полученных при построении ступеней или треугольников соответствует числу теоретически необходимых тарелок ректификационной колонны. Каждый горизонтальный участок ступени соответствует изменению концентрации флегмы на тарелке, а вертикальный — изменению концентрации паров над этой тарелкой.

Зависимость

между практически выбираемым и

теоретическим числом тарелок

определяется формулой![]() ,

гдеnТ

и

п

—

теоретическое и практически выбираемое

число тарелок; η — к. п. д. тарелки.

,

гдеnТ

и

п

—

теоретическое и практически выбираемое

число тарелок; η — к. п. д. тарелки.

Для

приближенных расчетов принимают

флегмовое число R=(1,5![]() 2,5)Rмин,

где Rмин

— минимально возможное число, которому

соответствует бесконечно большое

число тарелок, определяемое как

2,5)Rмин,

где Rмин

— минимально возможное число, которому

соответствует бесконечно большое

число тарелок, определяемое как

![]() (5-18) гдеxd

—

содержание легколетучего компонента

в дистилляте; хF

—

содержание летучего компонента в

исходной жидкости; yF

—

содержание легкокипящего компонента

в паре, равновесном с исходной жидкостью

(5-18) гдеxd

—

содержание легколетучего компонента

в дистилляте; хF

—

содержание летучего компонента в

исходной жидкости; yF

—

содержание легкокипящего компонента

в паре, равновесном с исходной жидкостью