Введение

Подъёмно-транспортные машины (сокр. ПТМ) — машины (устройства), предназначенные для перемещения грузов и людей в вертикальной, горизонтальной и наклонной плоскостях на относительно небольшие расстояния в пределах заводов, строительных площадок, портов, складов и т.п. ПТМ являются основным средством механизации подъёмно-транспортных и погрузочно-разгрузочных работ в промышленности, строительстве, на транспорте, в горном деле и в сельском хозяйстве.

1. Технологический расчет

1.1 Выбор каната и элементов крюковой подвески

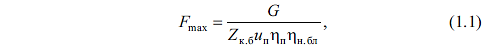

По приведенной (заданной) схеме полиспаста определяют силу максимального натяжения каната:

где G – вес груза; Zк.б – число ветвей каната, навиваемых на барабан; uп – передаточное число (кратность) полиспаста; ηп – КПД полиспаста (таблица 1.1); ηн.бл – КПД направляющих (обводных) блоков.

Таблица 1.1 – КПД полиспаста

|

Тип подшипников блоков полиспаста |

Передаточное число (кратность) полиспаста, uп | ||||

|

2 |

3 |

4 |

5 |

6 | |

|

Скольжения (ηн.бл=0,96) |

0,98 |

0,96 |

0,94 |

0,92 |

0,90 |

|

Качения (ηн.бл=0,98) |

0,99 |

0,98 |

0,97 |

0,96 |

0,95 |

![]() (1.2)

(1.2)

![]()

Типоразмер каната выбирают преимущественно из условия:

![]() (1.3)

(1.3)

где Fразр – разрывная сила каната (см. прил. П1); zр – коэффициент использования каната (коэффициент запаса прочности), минимальные значения которого приведены в табл. 1.2 в зависимости от группы классификации механизма по ИСО 4301/1. Здесь же дано примерное соответствие групп режимов установленных ИСО 4301/1, ГОСТ 25835–83 и правилами Госгортехнадзора РФ (ГГТН).

![]()

![]()

Выбираем канат типоразмера ЛК-Р исходя из условия (1.3), где zp=4,5.

Диаметр каната dk = 6,9 мм, разрывная сила Fразрыв ≥ 26,3 кН при расчетном пределе прочности проволок при растяжении, равном 1770 МПа. Условное обозначение каната:

Канат 6,9-Г-В-Н-Т-1770 ГОСТ 2688-80

По заданной грузоподъемности и группе режимов работы выбираем крюк №15(приложение П6.3)

Минимальную высоту гайки 3 (рис. 1.4) определяют из условия прочности резьбы на срез при [τ]≈0,6[σ]р:

(1.4)

(1.4)

где d1

– внутренний диаметр резьбы; k1

– отношение высоты опасного (расчетного)

сечения витка резьбы к шагу S; для

метрической резьбы k1

= 0,87; kн

= 0,87 ![]()

![]() мм

мм

Рисунок 1.1– К расчету элементов крюковой подвески

Выбираем стандартную крюковую подвеску по заданной грузоподъемности, кратности полиспаста и группе режимов работы( приложение П6.1)

Крюковая подвеска 1-5-500

1.2 Определение основных размеров блоков и барабанов

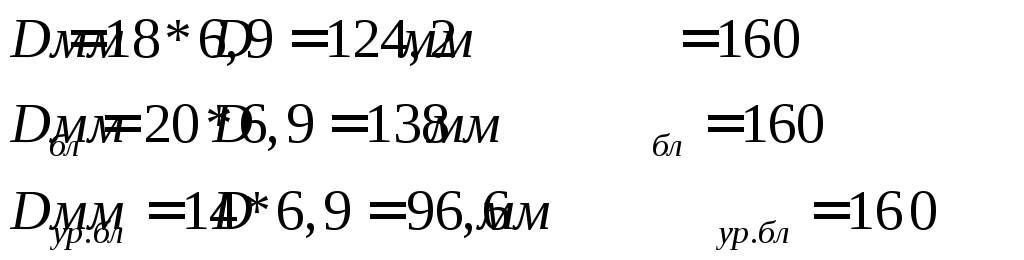

Минимальные диаметры барабанов D, блоков Dбл и уравнительных блоков Dур.бл, огибаемых стальными канатами, определяют по формулам:

![]() (1.5)

(1.5)

где h1, h2, h3 – коэффициенты выбора диаметров соответственно барабана, блока и уравнительного блока; значения их приведены в табл. 1.2.

Рисунок 1.2 – Ручей блока

Таблица 1.2 – Коэффициенты выбора диаметров

С увеличением отношения D /dк долговечность каната возрастает, так как уменьшаются напряжения изгиба и контактные.

Полученный по формуле (1.6) диаметр барабана D следует округлить в большую сторону до значения из ряда: 160; 200; 250; 320; 400; 450; 500; 560; 630; 710; 800; 900 и 1000 мм.

Глубину, раствор и радиус дна ручья определяем по формулам:

![]() (1.6)

(1.6)

Значение шага навивки каната t принимают из приближенного соотношения (большее значение для малых диаметров каната):

![]() (1.7)

(1.7)

t=(7,59…8,97) Принимаем t= 8 мм

Длину барабана определяют по формуле:

![]() (1.8)

(1.8)

где lн – длина нарезки между осями крайних витков каната 1/2 барабана (при одинарном полиспасте для всего барабана);

![]()

![]() мм

мм

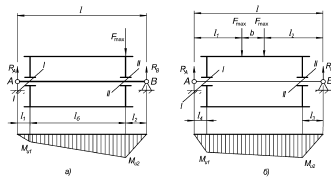

Рисунок 1.3 – Расчетная схема приводного барабана

Zк – число витков каната, навиваемых на барабан при подъеме груза на расчетную высоту подъема;

![]() (1.10)

(1.10)

![]()

l1 – длина барабана, используемая для крепления каната;

![]() (1.11)

(1.11)

![]()

l0 – расстояние от оси крайнего витка каната до края барабана;

![]() (1.12)

(1.12)

![]()

![]()

Толщину стенки для чугунных барабанов (материал барабана СЧ18) предварительно определяют по эмпирическим формулам:

![]() (1.13)

(1.13)

![]()

Выбранную толщину стенки проверяют на прочность при совместном действии изгибающего М и вращающего Т моментов:

![]() (1.14)

(1.14)

М = Fmax*l₂ = 5500*2*6,9= 75,9 Нм

Т= Fmax*Dб/2=5500*160/2=440 Нм

![]()

При длине барабана lб < 3Dн наиболее опасной деформацией является сжатие стенок, поэтому проверку толщины обечайки барабана проводят на сжатие:

![]() (1.15)

(1.15)

![]()

[![]() ]=130Мпа,

материал СЧ24

]=130Мпа,

материал СЧ24

Определение диаметра оси барабана и выбор подшипников.

Рисунок 1.4 – Расчетная схема оси барабана

Нагрузка на опору В оси при использовании одинарного полиспаста определим по формуле (1.16) :

![]() (1.16)

(1.16)

![]()

Изгибающий момент в сечении I - I (середине левой ступицы барабана) определим по формуле (1.17)

(1.17)

![]()

![]()

Изгибающий момент в сечении II – II (середине правой ступицы барабана) определим по формуле (1.18)

(1.18)

![]()

![]()

Изгибающий момент, действующий в расчетном сечении определим по формуле (1.19)

Ми = Fmax*1.5dk (1.19)

Ми = 5500*1.5*6,1 = 56,9 Нм

Диаметр оси в расчетных сечениях определяется по формуле (1.19)

(1.19)

(1.19)

![]()

где Mи – изгибающий момент, действующий в расчетном сечении;

[σ]и – допускаемое напряжение.