- •ПРЕДИСЛОВИЕ

- •1. МАТЕРИАЛЫ ТИПОВОЙ РЕАКЦИОННОЙ АППАРАТУРЫ

- •2. ЗАЩИТНЫЕ ПОКРЫТИЯ

- •3. ВЫБОР МАТЕРИАЛОВ ДЛЯ АППАРАТУРЫ

- •4. КОНСТРУКТИВНЫЕ УЗЛЫ

- •4.1. Элементы поверхности теплообмена вертикальных котлов

- •4.2. Гарнитура реакционных аппаратов

- •4.3. Арматура химических установок

- •4.4. Перемешивающие устройства

- •2.2. Аппараты для разделения неоднородных систем

- •2.3. Дробилки и мельницы

- •2.4. Сушилки

- •2.5. Смесители для твердых сыпучих тел

- •Рекомендуемая литература

- •Оглавление

2.3.Дробилки и мельницы

Вхимико-технологических процессах измельчение (диспергирование) твердой фазы производится с целью:

-уменьшения размеров кусков твердых материалов (исходное горно-химическое сырье, обжиг и др.);

-раскрытия зерен чистых включений, входящих в состав сростков перед процес- сами механического обогащения продуктов;

-увеличения свободной наружной поверхности зерен твердого материала перед операциями растворения, экстрагирования, химического взаимодействия, и т.д.

Взависимости от размеров исходного и измельченного материала различа- ют несколько классов измельчения (табл. 6).

Для характеристики измельченного материала используют линейную сте- пень измельчения i = dн /dк; объемную степень измельчения i’ = d3н /d3к; удель- ную поверхность, фракционный (гранулометрический состав), характеристику по верхнему (—d) и нижнему (+d) пределу.

Взависимости от физико-химических свойств материалов существуют че- тыре основных метода измельчения: раздавливанием, раскалыванием, истирани- ем и ударом.

Таблица 6

Классы измельчения

Классизмельчения |

Размер кусков, мм |

|

|

исходных |

полученных |

Дробление: |

|

|

крупное |

1000 |

250 |

среднее |

250 |

20 |

мелкое |

20 |

1-5 |

Помол: |

1-5 |

0,1-0,04 |

грубый |

||

средний |

0,1-0,04 |

0,015-0,005 |

тонкий |

0,1-0,04 |

0,005-0,001 |

коллоидный |

<0,1 |

< 0,001 |

Для крупного и среднего дробления используются щековые, конусные и зубовалковые дробилки. Измельчение в этих дробилках происходит в основ- ном за счет раскалывания и размалывания. Эти аппараты позволяют получить измельченный материал с размером частиц до 20 мм.

Измельчающие машины истирающе-раздавливающего действия - это бегу- ны, гладкие валки. Измельченный материал имеет размер частиц до 40 мкм и ни- же. Для получения более тонкодисперсного материала используются мельницы - барабанные (шаровые, стержневые) и газоструйные. Измельчение материала происходит за счет удара и истирания.

Высокая степень измельчения не может быть получена в одном аппарате или в нескольких аппаратах одной конструкции. Процесс измельчения чаще все- го является процессом многостадийным, и каждой стадии измельчения отвечает своя оптимальная степень измельчения.

88

На практике установлено, что в аппаратах доля крупного и среднего дробле- ния (при кусках более 50 мм), степень измельчения (i) составляет 2-3, для мелкого дробления (от 50 до 5 мм) i = 3-5. При более тонком измельчении i = 6-8. Зная тре- буемую степень измельчения, с учетом указанных конкретных степеней измель- чения, можно определить число стадий процесса измельчения.

Все технологические схемы измельчения должны быть построены так, что- бы сократить степень возможного переизмельчения продукта.

Во-первых, желательно сразу, до начала процесса, удалить из исходного сырья ту его часть, которая представляет собой уже готовый продукт, т.е. все зерна целевой фракции, и уже переизмельченные зерна. Это сократит количест- во измельчаемого сырья и предотвратит неоправданные расходы энергии на пе-

реизмельчение целевого продукта и на бессмысленное дальнейшее измельчение уже переизмельченной фракции. Для этого целесообразно прибегнуть к предва- рительной классификации исходного материала по крупности частиц, на измель- чение должен поступать, по возможности, только недоизмельченный продукт.

Во-вторых, режим измельчения должен быть построен так, чтобы измель- ченный материал не задерживался на длительный срок в измельчительных уста- новках. Тогда полученный продукт не будет доизмельчаться и переизмельчать- ся.

Однако сокращение времени пребывания частиц в измельчающем устрой-

стве делает более вероятным прохождение недоизмельченных частиц через весь аппарат без требуемой степени измельчения. Поэтому из аппарата может выхо- дить продукт со значительным содержанием недоизмельченной фракции. В этом случае на выходе из аппарата необходимо поставить классифицирующее уст- ройство, отделяющее готовый продукт от недоизмельченной фракции. Выде- ленная недо-измельченная фракция будет поступать на повторное измельчение.

Выбор той или иной схемы измельчения (аппаратов для измельчения) зави- сит от следующих факторов:

§физико-химических свойств измельчаемого материала (твердость, хрупкость, налипание, сыпучесть, насыпной вес и др.);

§размера частиц исходного материала;

§степени измельчения;

§степени использования полезного объема измельчительных установок;

§данных по производительности рекомендуемых измельчителей и др.

Измельчители можно разделить на следующие основные группы:

1)раскалывающего и разламывающего действия;

2)раздавливающего действия;

3)истирающе-раздавливающего действия;

4)ударного действия;

5)ударно-истирающего действия;

6)коллоидные измельчители.

Воснову предлагаемой классификации измельчителей положен главный способ, которым в нем измельчается материал.

Измельчители раскалывающего и разламывающего действия:

89

-щековые дробилки;

-конусные дробилки;

-зубовалковые дробилки.

Измельчители раздавливающего действия:

-гладковалковые дробилки;

-ролико-кольцевые мельницы:

-горизонтальные;

-вертикальные.

Измельчители истирающе-раздавливающего действия:

-жерновые мельницы;

-бегуны;

-катково-тарельчатые мельницы;

-шаро-кольцевые мельницы;

-бисерные мельницы.

Измельчители ударного действия:

-молотковые мельницы;

-дезинтеграторы и дисмембраторы;

-центробежные мельницы;

-барабанные мельницы;

-газоструйные мельницы.

Измельчители ударно-истирающего действия:

-вибрационные мельницы;

-планетарные мельницы;

-гироскопические мельницы. Коллоидные мельницы:

-конусные;

-бильные (кавитационные);

-виброкавитационные;

-реактроны.

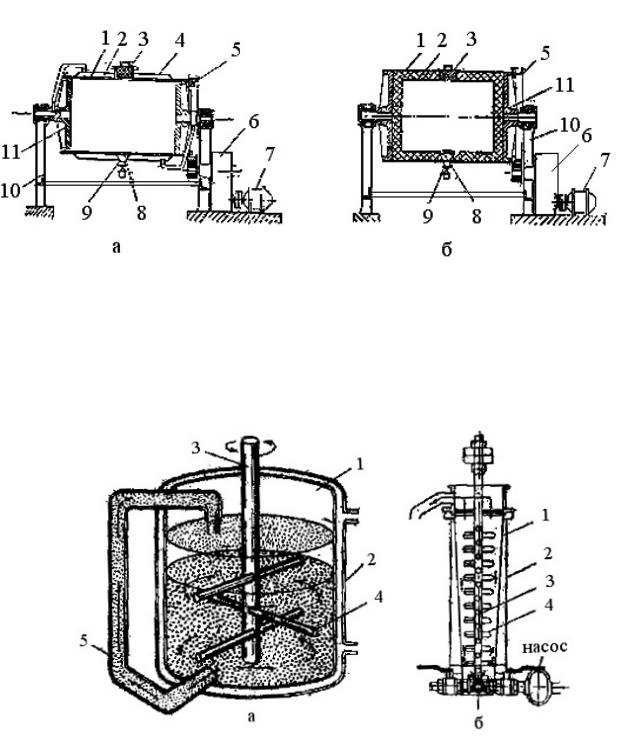

На рис. 61 показаны шаровые мельницы периодического действия, приме- няемые при перетире паст с металлическими шарами и броней (а) и с керамиче- скими шарами и футеровкой (б).

Особенности мельниц: гладкая поверхность футеровки барабана, наличие

рубашки у мельниц со стальными шарами и установка решетки с отверстиями малых размеров над разгрузочным патрубком для задержания мелющих тел и образующихся при их раскалывании кусков.

При получении пигментных суспензий белых и светлых колеров, а также, когда недопустим примол металла, применяют мельницы с шарами и футеровкой из керамики (фарфора, ультрафарфора, стеатита, уралита и др.). В остальных случаях используют мельницы со стальными шарами. Футеровка мельниц со стальными шарами состоит не из отдельных плит (рис. 61, а), а из съемной ци- линдрической обечайки из листовой стали, вставляемой в корпус мельницы.

Шаровые мельницы периодического действия для диспергирования пигмен- тов в связующих выпускаются емкостью от 0,1 до 8 м3.

90

Рис. 61. Шаровые мельницы со стальными (а) и керамическими шарами (б):

1 – корпус; 2 – футеровка; 3 – загрузочный люк; 4 – рубашка; 5 – зубчатый венец; 6 – редуктор; 7 – электродвигатель; 8 – решетка; 9 – разгрузочный патрубок; 10 – стойка; 11 – днище.

Шаровые мельницы с мешалкой, известные под названием Атриторы, вы- пускаются периодического (рис.62,а) и непрерывного действия (рис. 62,б).

Рис. 62. Шаровые мельницы (атриторы) периодического (а) и непрерывного действия (б) с ме- шалками: 1 – корпус; 2 – рубашка; 3 – вал; 4 – лопасти; 5 – циркуляционная труба.

В корпусе мельницы, заполненного шарами, вращается вал с лопастями, рас- положенными по спирали под углом 60 – 90о друг к другу. Длина лопастей со- ставляет ~0,8 радиуса цилиндрического корпуса. При вращении мешалки созда- ется интенсивное движение шаров вокруг движущихся лопастей, а также их ко- лебательное движение при прохождении последних через слой шаров.

На рис. 62, а показана конструкция мельницы периодического действия. Ло- пасти мешалки чаще всего круглые. Скорость вращения мешалки в зависимости

91