- •ПРЕДИСЛОВИЕ

- •1. МАТЕРИАЛЫ ТИПОВОЙ РЕАКЦИОННОЙ АППАРАТУРЫ

- •2. ЗАЩИТНЫЕ ПОКРЫТИЯ

- •3. ВЫБОР МАТЕРИАЛОВ ДЛЯ АППАРАТУРЫ

- •4. КОНСТРУКТИВНЫЕ УЗЛЫ

- •4.1. Элементы поверхности теплообмена вертикальных котлов

- •4.2. Гарнитура реакционных аппаратов

- •4.3. Арматура химических установок

- •4.4. Перемешивающие устройства

- •2.2. Аппараты для разделения неоднородных систем

- •2.3. Дробилки и мельницы

- •2.4. Сушилки

- •2.5. Смесители для твердых сыпучих тел

- •Рекомендуемая литература

- •Оглавление

§подача материала в сушилку и выгрузка из нее (часовая производительность, непрерывный или периодический процесс и т.д.);

§качество продукта (усадка, пересушивание, равномерность распределения ос- таточной влаги, разложение продукта, температура, степень измельчения при сушке, насыпная плотность и др.);

§проблемы регенерации пыли и растворителя;

§условия на месте предполагаемой установки аппарата (занимаемое простран- ство, наличие топлива, температура, влажность и чистота воздуха, способ по- дачи влажного материала и разгрузки и др.).

2.5. Смесители для твердых сыпучих тел

Аппараты для перемешивания твердых сыпучих материалов по конст- рукции можно разделить на несколько групп:

1)смесители с вращающимися лопастями;

2)шнековые смесители;

3)смесовые барабаны;

4)смесители с поступательно-движущимися лопастями.

Последние применяются для перемешивания значительных количеств

твердых материалов, расположенных на большой площади в тонком слое, и в химической промышленности практически не применяются.

Смесители периодического действия

Смесители с вращающимися лопастями. Для перемешивания сыпу-

чих материалов широко применяют смесители с мешалками, состоящими из двух параллельно установленных горизонтальных роторов специальной фор- мы. Роторы вращаются в противоположные стороны в корытообразном сосу- де, дно которого имеет форму двух полуцилиндров.

В таких смесителях происходит смешивание вминанием и одновремен- но деление перемешиваемой массы.

Процесс перемешивания в аппарате этого типа сопровождается час- тичным перетиранием масс и другими нежелательными процессами. Путем выбора соответствующей формы лопастей и корыта, а также числа оборотов лопастей можно усилить или ослабить протекание указанных процессов.

Машиностроительные заводы изготовляют смесители трех типов: 1) легкие; 2) средние; 3) тяжелые.

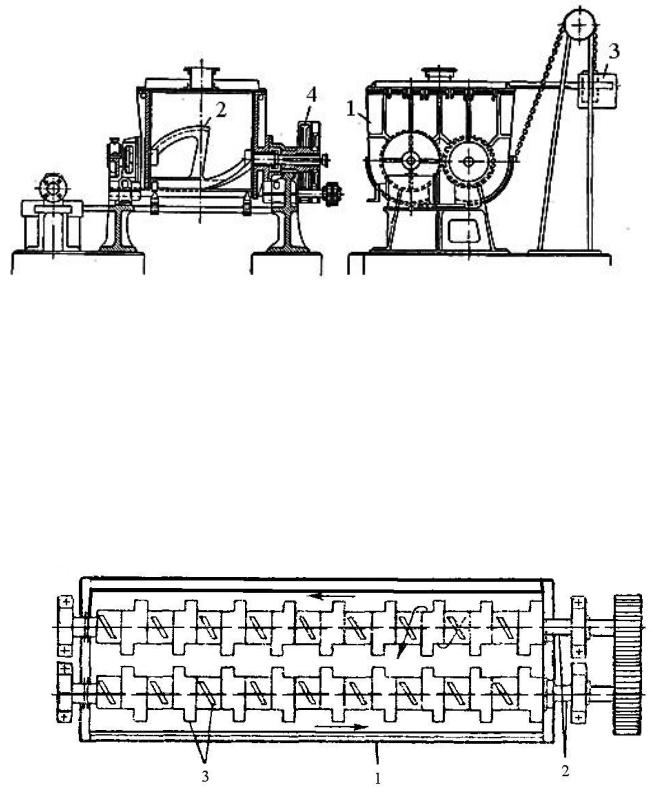

Смеситель легкого типа (рис. 67) предназначен для перемешивания по- рошкообразных или мягких тестообразных материалов с добавлением жид- костей или без них. Смеситель снабжен приспособлением для опрокидыва- ния корыта при разгрузке.

96

Рис. 67. Смеситель легкого типа:

1 – корыто; 2 – лопасти; 3 – противовес для опрокидывания корыта; 4 – привод.

Шнековые смесители. Для смещения различных сыпучих материалов применяют так называемые дифференциальные смесительные шнеки.

Такой шнек (рис. 68) представляет собой корыто 1, в котором враща- ются два параллельных горизонтальных вала 2 с плоскими лопастями 3. Ло- пасти насажены на валы по винтовой линии через определенные промежут- ки.

Лопасти образуют прерывистую винтовую поверхность. Корыто шнека закрывается крышкой. При вращении валов измельчаемый материал пере- мешивается по направлению их вращения и вдоль оси шнека.

Рис. 68. Дифференциальный смесительный шнек: 1 – корыто; 2 – валы; 3 – лопасти.

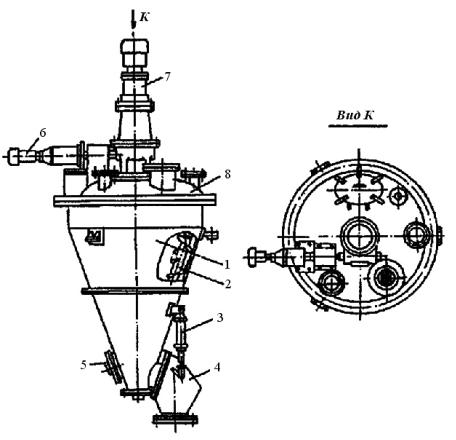

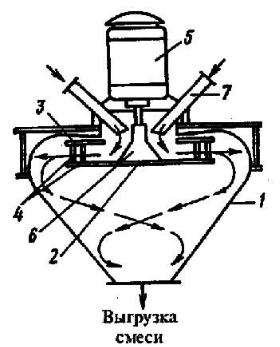

На рис. 69 представлен планетарно-шнековый смеситель типа ПШ. Смеситель состоит из следующих основных узлов: корпуса 1, шнековой ме- шалки 2, клапанной коробки 4 с гидро- или пневмоприводом 3, крышки 8, приводов мешалки 6 и 7.

97

Рис. 69. Схема планетарно-шнекового смесителя ПШ – 630:

1 – корпус; 2 - шнековая мешалка; 3 - гидро- или пневмопривод; 4 - клапанная коробка; 5 – люк; 6,7 - приводы мешалки; 8 – крышка.

Шнековая мешалка 2 вращается вокруг собственной оси (привод от мо- тор-редуктора 7) и совершает планетарное вращение вокруг оси корпуса сме- сителя (привод от мотор-редуктора 6). В крышке вварены технологические штуцера, люк для осмотра внутренней полости смесителя и смонтированы приводы шнековой мешалки. Отверстие в корпусе, через которое готовая смесь поступает в клапанную коробку 4, перекрыто клапаном с шарнирной опорой. Клапан приводится в движение механизмом 3, сотоящим из пневмо- цилиндра (или гидроцилиндра) и рычажной передачи.

Смеситель типа ПШ работает следующим образом. Подлежащий сме-

шиванию сыпучий материал загружают в корпус смесителя через штуцер в крышке 8. При планетарном вращении шнековой мешалки 2 частицы сыпу- чего материала, прилегающие к ее виткам, поднимаются вдоль стенок корпу- са 1 вверх и частично отбрасываются к центру смесителя. В верхней части корпуса они движутся по спирали к его оси, где затем образуют нисходящий поток. В узкой части корпуса материал снова захватывается витками шнека и опять транспортируется вверх вдоль стенок корпуса. Сыпучий материал дви-

жется прерывисто вверх только в моменты прохождения шнековой мешалки через рассматриваемую зону рабочего объема смесителя. После завершения процесса смешивания открывается клапан в клапанной коробке 4, через от- верстие в корпусе готовая смесь поступает в коробку, а из нее – в приемное

98

устройство для хранения готовой смеси. Выпуск готовой смеси производится при вращающейся мешалке.

Смесовые барабаны. В производстве органических красителей и мно- гих других сухие продукты смешивают в смесовых барабанах.

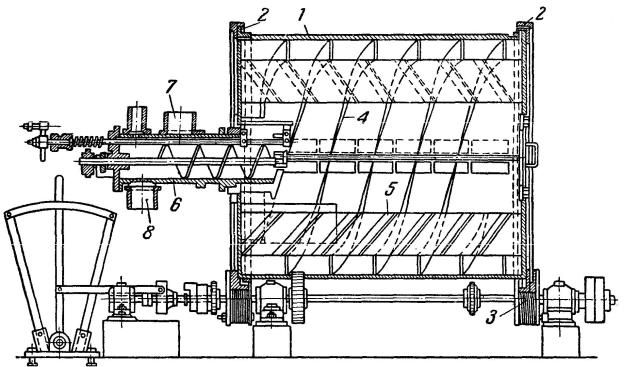

Смесовой барабан (рис. 70) представляет собой горизонтальный сталь- ной барабан 1, на который надеты чугунные бандажи 2. Барабан вращается на опорных роликах 3.

Рис. 70. Смесовой барабан:

1 – барабан; 2 – бандажи; 3 – опорные ролики; 4 – винтообразные лопасти; 5 – пе- регородки; 6 – шнек; 7 – загрузочный патрубок; 8 – разгрузочный патрубок.

На внутренних стенках барабана укреплены винтообразные лопасти 4 и тангенциальные перегородки 5, не доходящие до оси барабана. Такое уст-

ройство способствует энергичному перемешиванию материала при вращении барабана.

Для загрузки и выгрузки материала служит шнек 6. Материал поступа- ет в барабан через верхний патрубок 7. После окончания перемешивания на- правление вращения барабана меняется на обратное и материал тем же шне- ком выгружается из барабана через нижний патрубок 8.

Смесовые барабаны приводятся во вращение от фрикционной (при ма- лой производительности) или зубчатой передачи.

Смесители непрерывного действия

Такие смесители обладают высокой производительностью, позволяют полностью автоматизировать процесс смешивания, имеют небольшую энер- го- и металлоемкость, могут быть установлены в непрерывно действующих

99

технологических линиях без промежуточных емкостей. Однако при всех этих

преимуществах по сравнению со смесителями периодического действия они не получили еще достойного применения в промышленности из-за сложно-

сти организации непрерывной подачи потоков сыпучих материалов в строго заданных количествах. Поэтому они практически не используются для при- готовления многокомпонентных смесей и смесей высокой однородности.

Непрерывнодействующие аппараты позволяют выполнять несколько процессов одновременно, например, смешивание и гранулирование; смеши- вание, гранулирование и сушку; смешивание и измельчение и т. п.

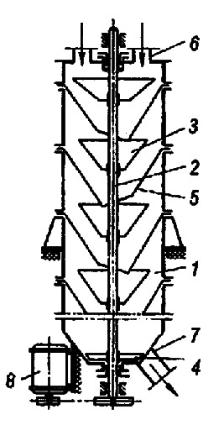

Рис. 71. Схема прямоточного центробежного смесителя А.М. Ластовцева: 1 – корпус; 2 – вал; 3 – конус; 4 – радиальная лопасть; 5 – пересыпная воронка;

6 – штуцер для ввода компонентов; 7 – штуцер для выгрузки смеси; 8 - привод.

К практически применяемым в промышленности можноно отнести цен- тробежный смеситель А.М. Ластовцева, роторный смеситель «Интолетер» (Англия), гравитационный полочный смеситель.

Центробежный смеситель А.М. Ластовцева (рис. 71) состоит из цилин- дрического корпуса 1, составленного из нескольких царг и имеющего в верх- ней крышке штуцера 6 для ввода компонентов смеси, а в нижней царге шту- цер 7 для выгрузки смеси; вала 2, на котором закреплены конусы 3 и ради- альная лопасть 4; пересыпных воронок 5, закрепленных в корпусе смесителя; привода вала, состоящего из электродвигателя 8 и клиноременной передачи.

Смеситель работает следующим образом. Через штуцера 6 компоненты смеси поступают в верхний конус, оттуда они в виде пылевидного факела сбрасываются на воронку 5. Ударившись о поверхность воронки, частицы

100

сползают внутрь следующего вращающегося конуса, где процесс повторяет- ся. Смешивание частиц происходит на конусах, в факеле и на внутренних по- верхностях воронок.

Роторный смеситель «Интолетер» (Англия) (рис. 72) используется то- гда, когда необходимо совместить операцию смешивания с измельчением частиц.

Рис. 72. Схема роторного смесителя непрерывного действия типа «Интолетер»: 1 – корпус; 2,3 – диски; 4 – пальцы; 5 – электродвигатель; 6 – распределительный

конус; 7 – штуцер для загрузки компонентов.

В верхней части корпуса смесителя 1 размещен ротор, состоящий из двух дисков 2 и 3, жестко соединенных между собой штырями (пальцами) 4. На крышке корпуса смесителя установлен двухскоростной фланцевый элек- тродвигатель 5, на выходном валу которого насажена ступица ротора. Сме- шиваемые компоненты непрерывно загружаются через штуцера 7 и распре- делительный конус 6 в ротор, вращающийся с большой скоростью. Под дей- ствием центробежной силы частицы отбрасываются к периферии ротора. На- талкиваясь на штыри 4, частицы изменяют траекторию движения, за счет че- го и происходит их смешивание. При ударе о внутреннюю поверхность кор- пуса частицы измельчаются.

Смесители «Интолетер» выпускаются нескольких типов с производи- тельностью от 2 до 450 т/ч.

Гравитационные полочные смесители используются редко и лишь то- гда, когда не предъявляются высокие требования к качеству смеси.

101