- •1 Общие сведения о центрифугах

- •2 Классификация центрифуг

- •3 Характеристики разделяемых суспензий и эмульсий

- •4 Рекомендации по применению различных процессов центрифугирования

- •5 Центрифуги непрерывного действия

- •5.1 Центрифуги осадительные горизонтальные со шнековой

- •5.2 Центрифуги фильтрующие горизонтальны со шнековой

- •5.3 Центрифуги фильтрующие горизонтальные c пульсирующей выгрузкой осадка типа фгп

- •5.4 Центрифуги фильтрующие вертикальные с инерционной

- •6 Центрифуги периодического действия

- •6.1 Центрифуги автоматизированные фильтрующие и

- •6.2 Центрифуги фильтрующие и осадительные маятниковые

- •6.3 Центрифуги подвесные с верхним приводом и нижней выгрузкой осадка типов фпн, опн, фпд, фпс

- •7 Технологический расчет центрифуги

- •7.1 Установление связи свойств суспензии и основных

- •7.2 Расчет затрат энергии на центрифугирование

- •8 Механический расчет

- •8.1 Расчет валов на виброустойчивость

- •8.2 Расчет валов на жесткость

- •2 Расчёт на жёсткость

- •3 Расчёт на прочность

- •Литература

5.2 Центрифуги фильтрующие горизонтальны со шнековой

выгрузкой осадка типа ФГШ

Общий конструктивный признак центрифуг ФГШ (рисунок 6) - горизонтальное расположение оси конического щелевого ротора 4 с ситом 5 на внутренней поверхности.

Для выгрузки из ротора отфильтрованного осадка внутри ротора в том же направлении, но с другой угловой скоростью вращается соосно расположенный шнек 6. При помощи планетарно-дифференциального редуктора 1 достигается различное значение скоростей вращения ротора и шнека.

Ротор со шнеком закрыты кожухом 3 для приема и отвода жидкой фазы суспензии и жидкости после промывки осадка.

Промывная жидкость поступает в ротор по трубе 8, а после промывки осадка отводится через камеру 10.

1 – планетарно-дифференциальный редуктор; 2 – станина; 3 – кожух; 4 – ротор; 5 – сито; 6 – шнек; 7 – питающая труба; 8 – труба ввода промывной жидкости; 9,10,11 – камеры выгрузки осадка и отвода промывной жидкости и фильтрата; 12 – виброизолирующее устройство

Рисунок 6 – Конструктивная схема центрифуг типа ФГШ

Станина 2 центрифуги установлена на виброизолирующем устройстве 12.

Предохранительное устройство 13 при перегрузке отключает редуктор и электродвигатель.

Привод центрифуги - от электродвигателя через клиноременную передачу.

При работе центрифуги суспензия по питающей трубе 7 поступает в ротор. Жидкая фаза суспензии через отверстия в сите и обечайке ротора направляется в камеру 11 фильтрата и затем - в отводящую коммуникацию.

Твердая фаза суспензии шнеком транспортируется к широкой части ротора и выбрасывается в камеру 9 для осадка.

Центрифуги типа ФГШ предназначены для разделения концентрированных суспензий объемной концентрацией 40 - 50% с крупнокристалличе -

ской, преимущественно растворимой твердой фазой, в которой преобладают частицы размером свыше 150 мкм.

В связи с повышенным содержанием твердой фазы в фильтрате его целесообразно возвращать в схему технологического процесса или дополнительно осветлять

Высокий фактор разделения в сочетании с малой толщиной слоя осадка на сите позволяет получать осадок с малым содержанием жидкой фазы и в некоторых случаях исключить промывку.

Техническая характеристика центрифуги ФГШ 401К-02:

Ротор

наибольший внутренний диаметр, мм 400

наибольшая частота вращения, об/мин 2575

наибольший фактор разделения 1500

ширина щели сита, мм 0,15±0,02

0,2±0,02

Электродвигатель

тип 4А160S2

мощность, кВт 15

частота вращения вала, об/мин 2940

масса, кг 130

Габаритные размеры центрифуги (с электродвигателем

и виброизолирующим устройством), мм 1650×1400×1285

Масса, кг общая 1450

центрифуги (без электродвигателя и виброизо-

лирующего устройства) 1165

5.3 Центрифуги фильтрующие горизонтальные c пульсирующей выгрузкой осадка типа фгп

Общим конструктивным признаком центрифуг является двухкаскадный консольно расположенный ротор с подвижным толкателем.

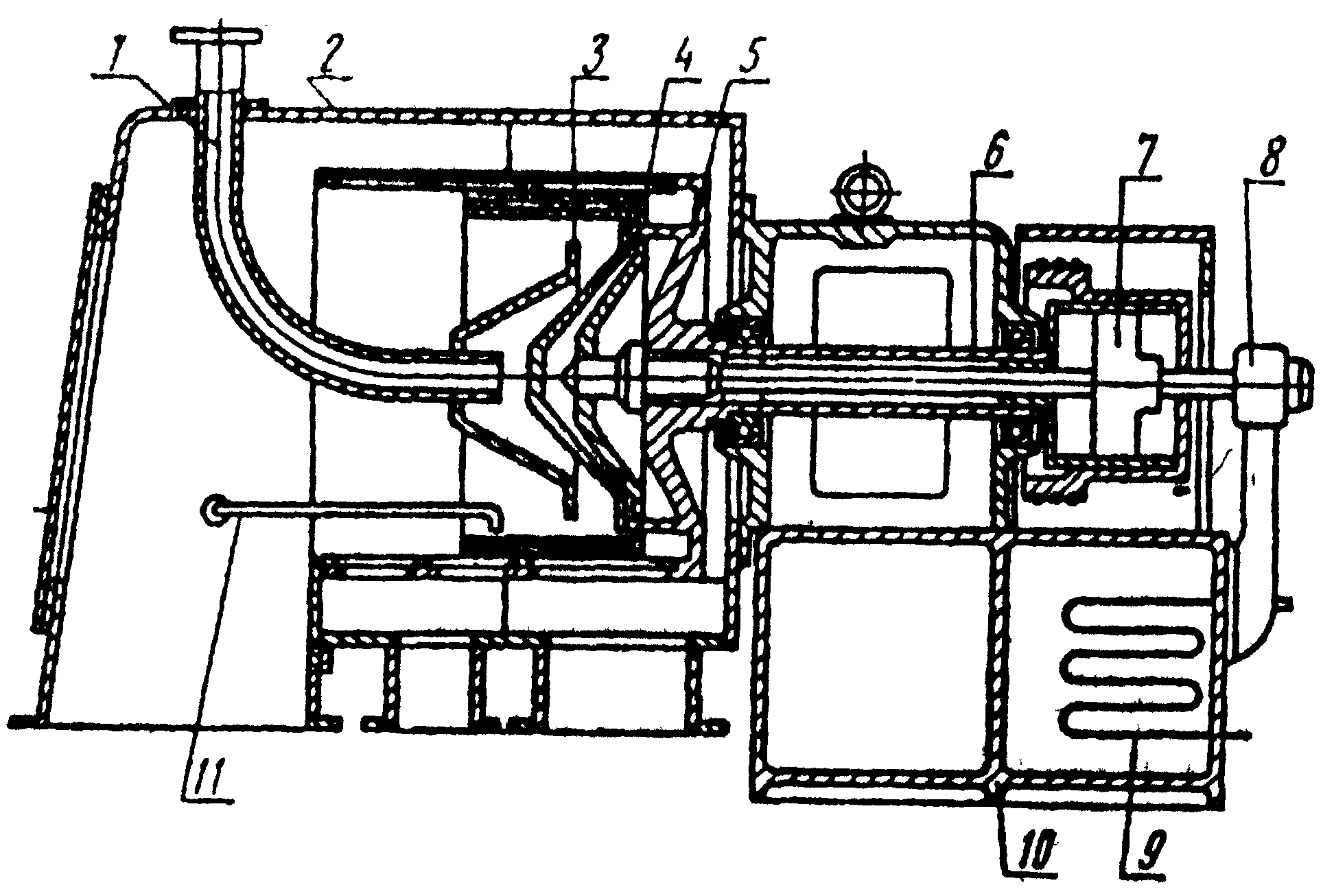

Основные узлы центрифуги (рисунок 7): ротор 5, вал 6, станина 10, кожух 2, торцовая муфта 8, гидроцилиндр 7, маслосистема с холодильником 9 и привод

1, 11 – питающая и промывная трубы; 2 – кожух; 3 – уравнительное кольцо; 4 – кольцо; 5 – ротор; 6 – вал; гидроцилиндр; 8 – муфта; 9 – маслосистема с холодильником; 10 – станина

Рисунок 7 – Конструктивная схема центрифуги типа ФГП

Вал, привод, торцовая муфта и маслосистема расположены на станине. Нижняя часть станины - ванна со змеевиком для охлаждения масла.

Ротор состоит из обечаек, на которых закреплены щелевые колосниковые сита. Внутрь ротора подведены питающая 1 и промывная 11 трубы, закрепленные на кожухе.

Второй каскад ротора закреплен на полом валу, внутри которого на бронзовых втулках перемещается шток. На одном конце штока закреплен первый каскад ротора, на другом - гидроцилиндр.

Привод ротора - от электродвигателя через клиноременную передачу.

В средней части кожуха расположены отверстия для отвода фильтрата и газов. В верхнюю часть кожуха подается жидкость для промывки наружной поверхности ротора и внутренней поверхности кожуха.

Система смазки подшипников центрифуги - циркуляционная от маслонасосной станции.

Маслонасосная станция состоит из насоса с электродвигателем, фильтра для масла, предохранительного клапана и вентиля, регулирующего поступление масла в гидроцилиндр. С помощью гидроцилиндра штоку с первым каскадом ротора сообщается возвратно-поступательное движение

Центрифуги отличаются одна от другой диаметром, длиной и количеством каскадов.

С увеличением количества каскадов ротора снижается влажность осадка, повышается производительность центрифуги и уменьшается расход энергии, необходимой для выталкивания осадка.

При работе центрифуги суспензия по питающей трубе и приемному конусу подается в ротор. Фильтрат проходит через сито ротора и выводится из кожуха. Слой осадка, образовавшийся на поверхности сита первого каскада, при его обратном ходе (вправо) сбрасывается кольцом 4 на сито второго каскада. При прямом ходе первого каскада (влево) осадок сбрасывается с поверхности сита второго каскада.

Затем эти операции повторяются. Промывка осадка производится на первом каскаде ротора. Толщина слоя осадка устанавливается уравнительным

кольцом 3. Число пульсаций регулируют изменением количества масла, поступающего в гидроцилиндр от маслонасоса.

Опорную раму виброизолирующих устройств центрифуг устанавливают на фундамент или крепят к несущим строительным конструкциям.

Центрифуги типа ФГП предназначены главным образом для разделения хорошо фильтрующихся концентрированных суспензий, содержащих более 20% (об.) крупно- и среднекристаллической, преимущественно растворимой твердой фазы (с преобладанием частиц размером более 100 мкм). Оптимальная концентрация твердой фазы в суспензии, поступающей в центрифугу, 40 - 50%. Ввиду повышенного содержания твердой фазы в фильтрате его целесообразно возвращать, в технологический процесс или дополнительно осветлять.

Центрифуги с пульсирующей выгрузкой применяют также для разделения суспензий со среднеабразивной твердой фазой, состоящей в основном из кристаллических продуктов (сульфита аммония, сульфата меди, медного купороса, поваренной соли, нитрата натрия, поташа, карбамида, алюминиевых квасцов, глауберовой соли), коротковолокнистых материалов (ацетил- и этилцеллюлозы, нитроцеллюлозы) и аморфных продуктов. Эти центрифуги не могут быть использованы для обработки продуктов, твердая фаза которых состоит из кристаллов пластинчатой формы, поскольку в таких случаях невозможна передача осевого давления поршнем.

К достоинствам центрифуг с пульсирующей выгрузкой осадка относятся непрерывность технологического процесса разделения суспензий, возможность промывки осадка, высокая степень осушки, большая производительность, возможность включения в автоматические или непрерывнодеиствующие технологические линии. Осадок измельчается в них меньше, чем при ножевом съеме: измельчается лишь та его часть, которая непосредственно прилегает к ситу ротора.

Техническая характеристика центрифуг ФГП приведена в таблице 7.

Таблица 7 – Техническая характеристика центрифуг типа ФГП

|

Показатели |

1/2 ФГП-40 |

1/2 ФГП-63 |

1/2 ФГП-80 |

1/2 ФГП-120 |

1/2 ФГП-145 |

1/2 ФГП-180 |

|

Ротор внутренний диаметр первого каскада, мм |

400 |

630 |

800 |

1200 |

1450 |

1800 |

|

общая рабочая длина, мм. не менее |

335 |

425 |

530 |

710 |

875 |

975 |

|

наибольшее число оборотов в минуту |

1600 |

1200 |

1200 |

750 |

650 |

500 |

|

наибольший фактор разделения (по внутреннему диаметру первого каскада) |

570 |

595 |

644 |

377 |

340 |

251 |

|

Наибольшее число двойных ходов толкателя в минуту |

45 |

55 |

45 |

30 |

50 |

60 |

|

Номинальная ширина щели сита, мм |

0,16 |

0,25 |

0,25 |

0,25 |

0,25 |

0,25 |

|

Наибольшее рабочее давление в маслосистеме, МПа |

1 ,6 |

1,6 |

2,0 |

2,0 |

2,0 |

5,0 |

|

Расчетная производительность (по осадку сульфата аммония), кг/ч |

2200 |

351Ю |

7000 |

15000 |

40000 |

8000 |

|

Маслонасос тип |

Г12-26АМ |

Г12-26АМ |

3В- 16/25 |

ЗВ-63/25 |

3В- 125/25 |

ЗВ-16/63 4 шт. |

|

производительность, л/мин |

200 |

200 |

333 |

650 |

1500 |

365 |

|

Электродвигатель центрифуги тип |

4А132М4 |

4А132М4 |

В180М4 |

4А200М4 |

4А28056 |

4А35558 |

|

мощность, кВт |

11 |

11 |

30 |

37 |

75 |

123 |

|

Электродвигатель маслонасоса тип |

4А132М6 |

4А132М6 |

В180S2 |

4А200М4 |

4П250S4 |

4А225М2 |

|

мощность, кВт |

7,5 |

7,5 |

22 |

37 |

75 |

55 |

|

Габариты центрифуги с виброизолирующим устройством, мм длина ширина высота |

2090 1860 2690 |

2280 1795 2870 |

3250 2260 2670 |

3600 2990 3630 |

4300 3100 4000 |

4500 5200 5600 |

|

Масса центрифуги без виброизолирующего устройства, электродвигателей и пусковой аппаратуры, кг |

1690 |

2050 |

6000 |

9010 |

15000 |

24800 |

|

Масса установки (общая), кг |

5017 |

5320 |

12940 |

18876 |

27000 |

34500 |