- •Пояснительная записка

- •0202 240801 102 00 00 000 Пз

- •Введение

- •1 Расчет аппарата на прочность

- •1.1 Выбор конструкционного материала для изготовления корпуса аппарата

- •1.2 Определение основных расчетных параметров

- •1.3 Расчет толщины стенки цилиндрической обечайки

- •1.4 Расчет эллиптического днища корпуса

- •1.5 Расчет габаритности аппарата

- •Расчетный габарит по ширине аппарата а определяли согласно [5, с. 29] по формуле

- •2 Заготовительные операции

- •2.1 Карта раскроя

- •2.1.1 Определение размеров развертки цилиндрической обечайки

- •2.1.2 Определение размеров развертки эллиптического днища

- •Диаметр заготовки Dз, мм, с учетом припуска на обработку определяли согласно [6,с.10]

- •2.2 Очистка заготовок

- •2.3 Правка

- •2.3.1 Правка листового проката для изготовления корпуса

- •2.3.2 Правка листового проката для изготовления днища

- •2.4 Разметка заготовок

- •2.5 Резка

- •2.5.1 Резка листов для корпуса

- •2.6 Гибка

- •2.6.1 Гибка листового проката для изготовления корпуса

- •2.7 Штамповка днища Список использованных источников

2.3.2 Правка листового проката для изготовления днища

Согласно [5,С.84] принимали листоправильную машину с параллельными рядами валков.

Тип машины I

Толщина листа, мм 4-10

Ширина листа, мм 2500

Предел текучести, МПа 320

Скорость правки, м/мин 10

Количество правильных роликов, шт. 9

Шаг правильных роликов, мм 200

Диаметр правильных роликов, мм 180

Число рядов опорных роликов 2

Мощность электродвигателя главного привода, кВт 80

Коэффициент упругой зоны k2 для второго ролика определяли по формуле:

К2 =2К3 , (2.18)

где К3 – коэффициент упругой зоны для третьего ролика, определяли согласно [5,С.89]:

К3=0,06.

Тогда

![]()

Коэффициент ki упругой зоны для роликов 4, 5, 6, 7, 8, определяли по формуле (2.9)

![]()

![]()

![]()

![]()

![]()

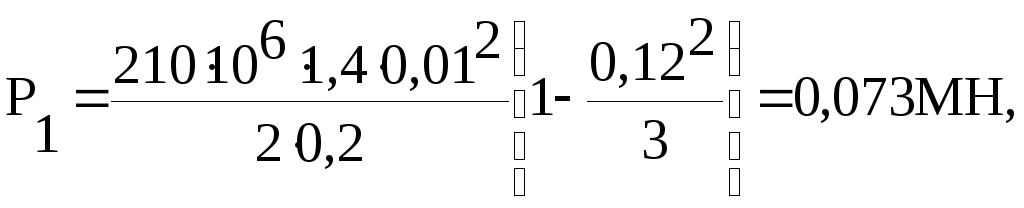

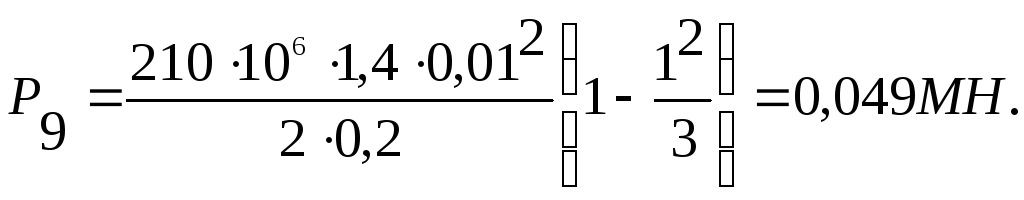

Силы, действующие на роликах правильной машины (рисунок 3) определяли по формулам (2.10), (2.11), (2.12), (2.13):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Момент, необходимый для вращения каждого ролика правильной машины, слагается из трех составляющих:

Момента М’, затрачиваемого на деформацию полосы;

Момента М’’, возникающего от сил трения качения полосы по роликам и проскальзывания полосы по роликам;

Момента М’’’, от сил трения в подшипниках роликов.

Крутящие моменты, необходимые для вращения роликов, определяли по формулам (2.14), (2.15), (2.16):

![]()

![]()

![]()

Результаты расчетов сводим в таблицу

|

Мi, Нм |

M’, Нм |

M’’, Нм |

M’’’, Нм |

Mi=M’+M’’+M’’’, Нм |

|

М1 |

0 |

7,3 |

10,95 |

18,25 |

|

М2 |

1205 |

22 |

33 |

1260 |

|

М3 |

2563,6 |

29,2 |

43,8 |

2636,6 |

|

М4 |

509 |

28,6 |

42,9 |

580,4 |

|

М5 |

235 |

27,4 |

41,1 |

303,4 |

|

М6 |

132 |

25,4 |

38,1 |

195,6 |

|

М7 |

81,6 |

22,8 |

34,2 |

138,6 |

|

М8 |

54 |

15,5 |

23,25 |

92,7 |

|

М9 |

0 |

4,9 |

7,35 |

12,25 |

|

Мk=∑Mi |

5237,8 | |||

Таблица 2 – Определение моментов вращения роликов правильной машины

Мощность привода правильной машины определяли по формуле (2.17):

![]()

2.4 Разметка заготовок

Разметка заготовок из листового проката осуществляется построением разверток и вычерчивание на плоскости. При этом имеют в виду раскрой металла с минимальными отходами.

Различают следующие виды разметки:

- камеральный метод, заключается в переносе на металл по предварительно разработанным эскизам развертки. Эскизы содержат размеры, вычисленные по данным рабочих чертежей деталей, и выполняются в технологических или конструкторских бюро;

- плазовый метод разметки заключается в том, что развертка выполняется в натуральную величину на специально подготовленной плоскости, называемой плазом, или непосредственно на металле. Для плазового метода предварительная разработка эскизов заготовки отпадает.

Выбираем камеральный метод, как наиболее точный и прогрессивный. При разметке на листе металла указываем все отверстия под штуцера и люки.