- •Достижения в технологии производства химических волокон

- •Синтез поликапроамида по схеме каскадного полиамидирования

- •Высокоскоростное формование волокон из расплавов полимеров

- •I-течение (растяжение) расплава (0-70 см), II- ориентация кристаллитов (70-130), III- деформация нити («холодное вытягивания» 130-)

Достижения в технологии производства химических волокон

Поскольку данное учебное пособие предусматривает, наряду с приобретением навыков технического анализа и научно-исследовательской работы в области химии и технологии полимерных волокон, знание проблем технического перевооружения производств с учетом современного состояния науки и техники, ниже излагаются имеющиеся достижения в технологии некоторых видов химических волокон.

Синтез поликапроамида по схеме каскадного полиамидирования

В настоящее время из общего объема выпуска полиамидных волокон большая часть приходится на поликапроамидные. Производство поликапроамидных волокон имеет ряд преимуществ перед другими полиамидными волокнами, которые заключаются в использовании более дешевого сырья, высокой степени регенерации капролактама из отходов, более простой технологической схемы получения и переработки полимера.

Синтез ПКА в промышленных условиях осуществляется по реакции гидролитической полимеризации капролактама, а на глубоких стадиях по реакции поликонденсации. На первой стадии под воздействием активатора реакции (воды) происходит гидролиз амидной связи лактама, что приводит к раскрытию цикла и образованию аминокапроновой кислоты, которая в условиях синтеза существует в виде цвиттер - иона.

CO

(CH2)5

NH

+ H2O

![]() HOOC(CH2)5

NH2

HOOC(CH2)5

NH2

![]() -

ООС(СН2)5

NH

-

ООС(СН2)5

NH

|________|

Далее происходит ступенчатое присоединение лактамных циклов к растущей цепи по типу реакции ступенчатой полимеризации.

k1

-

ООС(СН2)5

NH + (n-1)

CO (CH2)5

NH

+ (n-1)

CO (CH2)5

NH

![]() HO(-OC(CH2)5

NH-)n

H

HO(-OC(CH2)5

NH-)n

H

|________|

На

стадии, близкой к состоянию равновесия

мономер

![]() полимер,

протекает реакция поликонденсации

макромолекул с участием концевых групп.

k2

полимер,

протекает реакция поликонденсации

макромолекул с участием концевых групп.

k2

~~

COOH

+ H2N

~~

![]() ~~ОСNH

~~

+

H2O

~~ОСNH

~~

+

H2O

При синтезе ПКА вследствие присутствия в реакционной смеси воды в результате гидролиза амидной связи полимера устанавливается амидное равновесие

k3

~~

ОСNH

~~

+

H2O

![]() ~~

COOH

+ H2N

~~

~~

COOH

+ H2N

~~

В соответствии с законом действия масс константа амидного равновесия k3 определяется из уравнения

Конечная молекулярная масса поликапроамида определяется поликонденсационным равновесием, которое достигается при ступенчатом регулировании парциального давления воды в аппаратах. Благодаря этому в отсутствии добавок регулятора молекулярной массы можно регулировать молекулярную массу полимера на стадии поликонденсации.

Качество волокна находится в прямой зависимости от качества синтезированного полимера, из которого его получают. Поэтому процесс получения и подготовки поликапроамида к формованию волокна имеет первостепенное значение. Главная роль при этом отводится процессам полиамидировании, экстракции и сушки ПКА и, как следствие этого, их аппаратурному оформлению.

Существующее

оборудование для полимеризации - аппараты

непрерывной полимеризации (АНП) не

отвечают современным требованиям.

Длительное время синтеза (24…28 ч), большая

поверхность контакта расплава с насадками

и трубчатками теплообменников, приводящая

к увеличению «пристенного эффекта»,

наличие застойных зон и широкого спектра

времени пребывания материального потока

(колебания достигают до 50 %) не обеспечивают

равномерность ПКА по степени полимеризации

в пределах

0,02 ед и получение ПКА высокого качества.

На предприятиях, использующих на стадии

синтеза поликапроамида АНП, существует

несопряженность по производительности

полимеризаторов и оборудования экстракции

и сушки.

0,02 ед и получение ПКА высокого качества.

На предприятиях, использующих на стадии

синтеза поликапроамида АНП, существует

несопряженность по производительности

полимеризаторов и оборудования экстракции

и сушки.

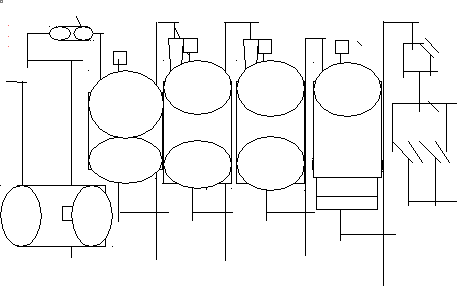

В настоящее время эта проблема решается внедрением двухстадийного метода синтеза ПКА разделением процессов полиамидирования и поликонденсации на линии каскадного полиамидирования. Получение поликапроамида на линии каскадного полиамидирования (рис.1.1) осуществляется по непрерывной схеме и состоит из следующих основных технологических стадий:

- полиамидирование капролактама (получение форполимера);

- поликонденсация форполимера;

- фильтрация расплава полимера и гранулирование ПКА;

- удаление низкомолекулярных соединений из гранулята поликапроамида;

- сушка гранулята поликапроамида.

Получение форполимера осуществляется в вертикальном полимеризаторе, снабженном мешалкой клеточного типа и обогревающей рубашкой. Аппарат работает под избыточным давлением 0,4 МПа, которое создается в основном парами воды (активатора) и регулируется автоматически. Время пребывания расплава в полимеризаторе ~3… 3,5 часа.

В

полимеризаторе при температуре 265…268

0С

и давлении 0,4 МПа протекает реакция

полиамидирования капролактама,

инициируемая водой, до достижения

термодинамического равновесия мономер

![]() полимер

или состояния близкого к нему. Форполимер

представляет собой продукт с динамической

вязкостью расплава 55 Па.с

(относительная вязкость 1,7…1,9), степенью

полимеризации 50…80 и содержанием

низкомолекулярных соединений 12…14%.

полимер

или состояния близкого к нему. Форполимер

представляет собой продукт с динамической

вязкостью расплава 55 Па.с

(относительная вязкость 1,7…1,9), степенью

полимеризации 50…80 и содержанием

низкомолекулярных соединений 12…14%.

Error: Reference source not foundError: Reference source not found

Error: Reference source not foundError: Reference source not found

Рисунок 1.1 - Принципиальная технологическая схема линии каскадного полиамидирования

1-бак реакционной смеси, 2-теплообменник, 3-форполимеризатор, 4-струйный аппарат, 5,6,7 – поликонденсаторы,

8 – литьевая головка, 9- подводный гранулятор, 10- водоотделитель, 11-двухсекционный бункер

N2

N2

7

Реакцию поликонденсации форполимера осуществляют в зависимости от требуемой молекулярной массы ПКА в двух или трех последовательно соединенных поликонденсаторах.

Из полимеризатора расплав ПКА за счет избыточного давления непрерывно поступает в струйный аппарат, установленный на входе в поликонденсатор. Струйный аппарат представляет собой вертикальную цилиндрическую емкость с коническим днищем, в верхней части которого расположена фильера, благодаря которой расплав полимера принимает форму струй диаметром 3 мм. Пучок струй отделен от стенки аппарата лепестковым брызгоотбойником. Струи расплава ПКА, обдуваемые противотоком горячим азотом, в нижней части струйного аппарата соединяются в единый поток, который стекает в поликонденсатор. Подача в аппарат горячего азота способствует удалению воды из расплава ПКА, смещая амидное равновесие в сторону образования амидных связей и, следовательно, повышению молекулярной массы полимера. Струйными аппаратами снабжены поликонденсаторы 1 и 2 ступени.

Пары воды с небольшим количеством капролактама, удаляемые из расплава поликапроамида через струйный аппарат, поступают в теплообменник-конденсатор, конденсируются и направляются на регенерацию, азот выходит в гидрозатвор.

Поликонденсаторы представляют собой аппараты вертикального типа, снабженные мешалкой клеточного типа и обогревающей рубашкой. Температура реакции в поликонденсаторах 1 и 2 ступени поддерживается на уровне 265 и 2620С соответственно. Процесс поликонденсации в 3-м поликонденсаторе протекает при более низкой температуре 2550С. Снижение температуры и скорости массообмена на заключительной стадии поликонденсации позволяет сместить термодинамическое и амидное равновесие в сторону образования полимера с повышенной молекулярной массой и уменьшить протекание побочных реакций, ухудшающих качество ПКА. Динамическая вязкость расплава ПКА увеличивается с 150 до 700 Па.с (относительная вязкость 2,1…3,2). Суммарная продолжительность реакции поликонденсации снижается до 7…10 ч. В зависимости от принятой технологической схемы степень полимеризации поликапроамида на выходе из последнего поликонденсатора составляет 150…210, содержание низкомолекулярных соединений 9,5…11 %.

Из поликонденсатора последней ступени расплав ПКА подается на филь-трацию, которая осуществляется на свечевых фильтрах ФС-6-24 через металлические сетки с размером стороны ячейки 0,16 мм. После фильтрации расплав ПКА поступает на литье.

Полученный гранулят поликапроамида пневмотранспортом подается по трубопроводу в двухсекционный бункер, из которого передается в экстрактор установки непрерывной экстракции и сушки (НЭС).

Экстрактор представляет собой цилиндрическую емкость с коническим днищем и внутренними насадками, снабженный штуцерами для входа и выхода гранулята, воды, азота. Аппарат имеет 5 контуров насадок для равномерного распределения гранулята по сечению аппарата и улучшения массообменных характеристик по высоте. Насадки представляют собой усеченный и сдвоенный конус. Фильтрующие сетки из конструкции экстрактора вынесены на отводящие трубопроводы гидротранспортной и циркуляционной воды. Вход гранулята в аппарат, в отличие от старых установок, осуществляется через опускную трубу от штуцера в крышке аппарата, тем самым исключив из конструкции аппарата промежуточный бункер и сложный по конструкции загрузочный узел. Уровень гранулята в экстракторе поддерживается автоматически изменением оборотов питателя, установленного на выходе из экстрактора. Соотношение гранулята и воды при экстракции составляет 1: 1,2 (расход воды в пределах 1,2…1,5 м3/ч). Температура гранулята и воды в аппарате поддерживается автоматически в пределах 95…98 0С. Выходящая из верхней зоны экстрактора капролактамная вода с содержанием 7…9 % НМС проходит фильтрацию, часть ее подается в систему гидротранспорта гранулята к экстрактору, а другая направляется отводится на регенерацию.

Гранулят ПКА из экстрактора с содержанием низкомолекулярных соединений 0,5… 1,0 % подается на центрифугу, для удаления избытка влаги до 10…11%, а затем в сушилку.

Сушка гранулята осуществляется в токе горячего азота в сушилках непрерывного действия колонного типа до влажности не более 0,01 %. В первой зоне сушилки удаляется преимущественно поверхностная влага при температуре азота 103…107 0С, а во второй зоне – капиллярная (107…112) 20С. Общее время процесса сушки гранулята составляет 24 часа.