- •Утверждено

- •1.Содержание работы

- •2. Краткие теоретические сведения

- •2.1.Выбор параметров режима резания при токарной обработке на станке с чпу

- •2.2. Выбор параметров режима резания при фрезерной обработке на станке с чпу

- •2.3. Особенности выбора параметров режима обработки для станков с чпу

- •3. Варианты заданий

- •4. Порядок выполнения работы и составления отчета

Министерство образования и науки Украины

Приазовский государственный технический университет

Кафедра технологии машиностроения

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторной работы по дисциплине

«Программирование и технологические процессы для станков с ЧПУ»

для студентов дневной и заочной формы обучения, специальности 7.090202

на тему: «Расчет и определение режимов резания на программных операциях».

Утверждено

На заседании кафедры

технологии машиностроения

Протокол № 10 от 4.10.04

Мариуполь 2005 г.

УДК 621. (077)

Методические указания, для студентов дневной и заочной формы обучения специальности 7.09.02.02. «Технология машиностроения» к выполнению лабораторной работы «Расчет и определение режимов резания на программных операциях» по курсу: «Программирование и технологические процессы для станков с ЧПУ». Состав. : Жабинский И. А– Мариуполь, ПГТУ, 2005 г. – 9 с.

Составители: И. А. Жабинский, асс.

Отв. за выпуск А. А. Андилахай, доц.

Цель работы - освоить методику определения режимов резания для операций, выполняемых на станках с ЧПУ, расчетно-аналитическим и табличным методами.

1.Содержание работы

а) определить элементы режима резания для заданных преподавателем операций технологического маршрута заданной детали;

б) осуществить проверку режимов резания по имеющимся ограничениям, при необходимости выполнить корректировку режимов резания.

2. Краткие теоретические сведения

2.1.Выбор параметров режима резания при токарной обработке на станке с чпу

Общая последовательность выбора параметров режима резания при токарной обработке: 1) глубина резания; 2) подача; 3) скорость резания.

Глубина резания. В каждом случае выбирают максимально возможную глубину резания, которая ограничена припуском на обработку и возможностями станка. Если для обработки какой-либо поверхности предусмотрено два или три про- хода (например, чер-новой, получистовой и чистовой), то общий припуск делят соответственно на две или три части, каждую из которых стремятся снять за один рабочий ход. От глубины резания зависят ширина срезаемого слоя и длина рабочей части режущей кромки.

Чистовой припуск зависит от ряда факторов, основными из которых являются требуемые точность и шероховатость детали, необходимость в последующей обработке, характер предыдущей обработки и т.д.

Глубину резания при черновом проходе в первом приближении задают в зависимо-сти от жесткости инструмента, прочности и размеров пластины твердого сплава. Макси-мально допустимую глубину резания при черновых проходах и среднюю рекомендуемую обычно указывают в картах соответствующего инструмента или в нормативах. При оптимизации параметров режима резания первоначально назначенную глубину резания обычно корректируют в соответствии с назначаемой подачей и скоростью резания.

Подача. Подачу назначают максимально допустимой по условиям технических ограничений.

Такими ограничениями для подачи при черновой обработке являются: жесткость обрабатываемой детали, жесткость резца, прочность державки резца, прочность механиз-ма подач станка, максимальный крутящий момент на шпинделе, мощности главного привода и привода подач, предельные минутные (оборотные) подачи на станке. Подачи при черновом точении обычно приводятся в соответствующих таблицах и корректируют-ся различными коэффициентами в зависимости от условий обработки. На станках с ЧПУ подачу при первом черновом проходе заготовок, имеющих биение по торцу. наружному диаметру или отверстию, на участке входа резца обычно снижают на 20...30%, чтобы предотвратить сколы режущих кромок.

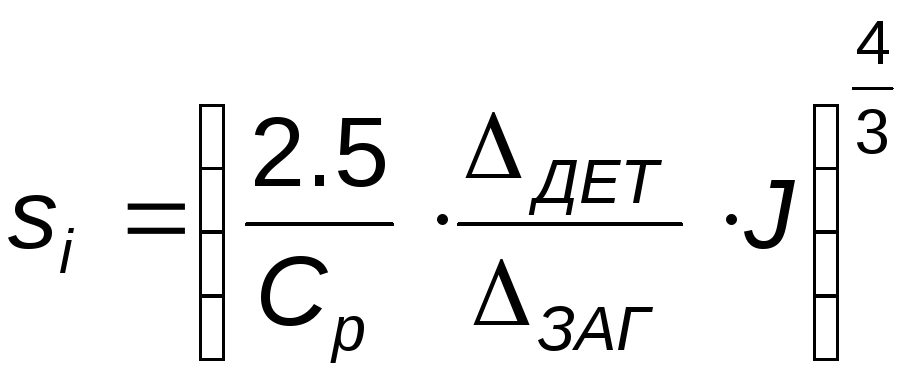

Подачу sj при однопроходном чистовом точении назначают с учетом требований к шероховатости и точности соответствующих поверхностей в зависимости от требуемой точности детали и погрешности заготовки по формуле:

(2.1)

(2.1)

где ДЕТ - допустимая погрешность детали, мм;

ЗАГ - допустимая погрешность заготовки, мм;

J - жесткость системы СПИД, Н/м;

Cp - коэффициент, зависящий от рода обрабатываемого материала.

Подачу sRz (мм/об), обеспечивающую требуемую шероховатость, находят по формуле:

где CH - постоянный коэффициент;

Rzmax- - максимальная высота микронеровностей поверхности, мкм;

r - радиус при вершине резца, мм;

k - поправочный коэффициент;

,1 - главный и вспомогательный углы резца в плане, ;

v - скорость резания, м/мин;

, u, x, z - показатели степени.

Рассчитанные по приведенным формулам подачи не должны быть меньше sмин min (минимальной минутной подачи на станке) и sрез min (минимальной подачи, обеспечиваю-щей нормальное резание).

Скорость резания. При выбранных глубине резания и подаче задают такую скорость резания, которая обеспечивала бы оптимальную стойкость инструмента.

Стойкостью инструмента называется период времени его работы между двумя переточками.

Ориентировочный допустимый износ резцов по задней грани hз: при черновом точении 1.8 мм для многогранных неперетачиваемых пластин и 1...1.4 мм для резцов с напаянными пластинами твердого сплава; при чистовом точении 0.4...0.6 мм для твердосплавных резцов.